Betyg av de bästa ultraljudsfeldetektorerna för 2025

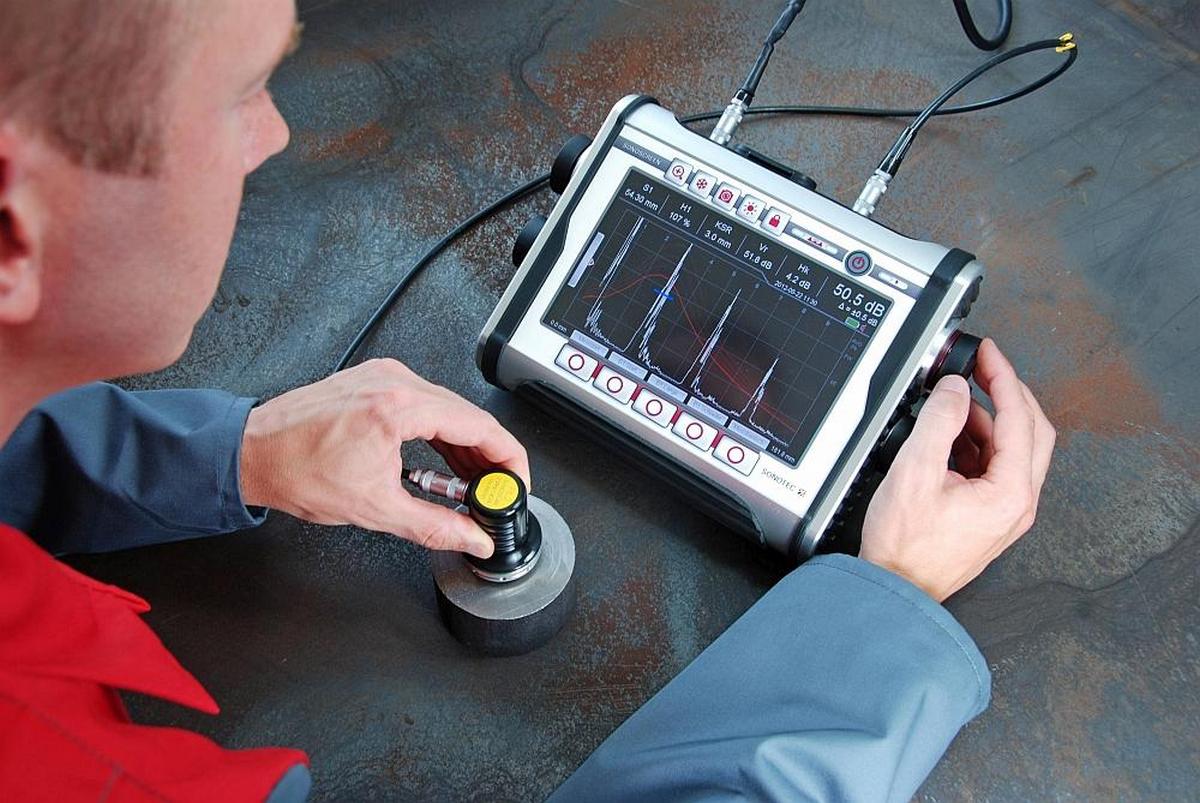

En ultraljudsfeldetektor är den utrustning som är utformad för att upptäcka defekter i ett föremål utan att skada dess integritet. Deformationer detekteras genom inverkan av ultraljudsvågor på föremålet. Utrustningen är i stor efterfrågan, eftersom metoden för dess drift är den enda som gör att du kan ge de mest exakta diagnostiska resultaten utan att demontera forskningsobjektet.

Innehåll

- 1 Ultraljudsfeldetektor: allmän information

- 2 Populära typer av modern produktionsfelsdetektering

- 3 Förbereder för diagnostik

- 4 Att uppnå den högsta nivån av forskningsnoggrannhet

- 5 Defekter som upptäcks av ultraljudsfeldetektorer med högsta sannolikhet

- 6 Fördelar med ultraljudsfeldetektorer

- 7 Svårigheter att välja

- 8 Betyg av de bästa ultraljudsfeldetektorerna för 2025

- 8.1 Budgetsegment

- 8.1.1 3:e plats: "TUD-1 Sonel Ultrasonic Leak and Electrical Discharge Detector"

- 8.1.2 2:a plats: "Inatest hårdhetstestare kombinerad: ultraljud och dynamisk (ultrasonic Inatest-U med sond typ "A" med verifiering)"

- 8.1.3 1:a plats: "TVM-UD hårdhetstestare kombinerad: ultraljud och dynamisk (ultrasonic TVM-UD med verifiering)"

- 8.2 Mellanprissegment

- 8.3 Premiumklass

- 8.1 Budgetsegment

- 9 Slutsats

Ultraljudsfeldetektor: allmän information

Ultraljud passerar genom ett lager av fast järn och kan upptäcka närvaron av de minsta sprickorna som kan finnas inuti föremålet. Enheten kommer att kunna upptäcka en defekt på ett djup av 5 till 50 millimeter med hög noggrannhet. Utrustningen i fråga kan ha olika känslighetsnivåer. Denna indikator beror på storleken och dimensionerna på den upptäckta defekten. Omfattningen av enheten är mycket bred, men oftast används de för att bestämma kvaliteten på metaller i produktionen.Enheterna har intuitiv drift, ger en enhetlig och effektiv användning och kännetecknas av ökad noggrannhet, vilket gör att du kan få resultat av hög kvalitet och i tid upptäcka och korrigera olika produktionsbrister.

Principen för ultraljudskontroll

Den typ av apparat som övervägs används vanligtvis för att kontrollera hållfasthetsnivån vid svetsar. I detta fall fungerar enheten enligt följande under drift: specifika akustiska vågor riktas in i metallplåtarna, vilket orsakar vibrationer i höljet. De kan vara av följande typer:

- hypersonic;

- ultraljuds;

- Standardljud;

- Infraljud.

Under passagen av ultraljud bildar utrymmet genom vilket det utbreder sig enhetliga svängningar med avseende på dess vilopunkt. För fasta ämnen kan tvärgående/längsgående vibrationer förekomma, vilket gör att du kan kontrollera kvaliteten på svetsar med maximal noggrannhet. Utbredningshastigheten och tillförseln av de beskrivna vågorna är direkt beroende av styrkan/inre miljön hos föremålet som studeras. Vågornas intensitet kan justeras. När vågen fortplantar sig kommer dess styrka gradvis att försvinna. Baserat på kontrollen av hastigheten för denna utrotning kommer det att vara möjligt att bedöma sömmens styrka. Enheten, å andra sidan, kommer att visa dämpningskoefficienten för ultraljud, vilket skapar den baserat på graden av absorption och spridning. Den slutliga noggrannheten är mycket hög, så du kan få specifika idéer om metallens kvalitet, sömmens styrka och frånvaron / närvaron av andra defekter.

Populära typer av modern produktionsfelsdetektering

Extremt populära icke-förstörande feldetekteringsinstrument inkluderar: virvelström, akustisk (ultraljud) och magnetisk. Det finns andra typer, men deras användning är inte så utbredd, eftersom principen för deras arbete är något komplicerad.

Ultraljud (akustiskt format)

En akustisk feldetektor förstås vanligtvis som en uppsättning oförstörande testanordningar som liknar sin funktionalitet. Deras handling är baserad på principerna för akustiska vågor. Enligt de enklaste fysikaliska principerna kan de grundläggande indikatorerna för en ljudvåg inte ändras när den fortplantar sig i en homogen mikromiljö. Men om ett nytt medium blockerar vågens väg, ändras dess längd och frekvens. Ju högre ljudfrekvens, desto mer exakt blir resultatet, därför används ultraljud bland hela det tillgängliga området. Ultraljudsapparaten avger vågor som penetrerar testobjektet. Om det finns håligheter eller inneslutningar av andra material, såväl som andra defekter, kommer vågen alltid att upptäcka dem, vilket visar detta genom att ändra dess parametrar.

Feldetektorer som fungerar enligt principen om ekolokalisering anses vara de mest tillgängliga och utbredda. Vågen går in i objektet och om inga defekter hittas reflekteras den inte, enheten får ingen återkoppling och inga överträdelser registreras. Om vågen återvände, indikerar detta närvaron av brister. Hur som helst är själva enheten både en generator och en ultraljudsmottagare, vilket i hög grad underlättar feldetekteringsoperationer. Spegelfunktionen är lite som ekolokalisering, men den använder separata enheter - det här är en generator och en mottagare.Fördelen med denna metod är att båda enheterna är placerade på samma sida av objektet som studeras, vilket kvalitativt förenklar proceduren för att ställa in, justera och göra mätningar. Separat är det värt att nämna metoderna för ultraljudsanalys. Begreppet "ljudskugga" används här. Om det finns en defekt inuti föremålet kommer det att bidra till den momentana dämpningen av vibrationer och därigenom skapa en "skugga". Denna princip är baserad på skuggmetoden för feldetektering med hjälp av ultraljud, där mottagaren och sändaren befinner sig på samma ljudaxel, men på motsatta sidor. Nackdelarna med en sådan anordning är att för dess fullfjädrade drift måste strikta villkor uppfyllas för dimensionerna, konfigurationen och grovhetsnivån för det föremål som mäts, vilket indikerar dålig sammanhållning av utrustningen.

Virvelströmmar och magnetfält (virvelströmsformat)

Vortexflöden skapas i ledare när de bildas i omedelbar närhet av ett magnetfält av alternerande typ, baserat på det faktum att dessa flöden i närvaro av defekter reproducerar sitt eget sekundära fält, och virvelströmsfeldetekteringsanordningar fungerar. Som ett resultat bildar den beskrivna apparaten med en sådan funktionsprincip ett primärt fält, och ett sekundärt fält, som ger en möjlighet att upptäcka och identifiera brister i ämnet för forskning, skapas som ett resultat av elektromagnetisk induktion. Enheten å andra sidan får ett sekundärt fält, registrerar dess indikatorer och ger ett resultat om typ och kvalitet på defekten.

Sådana enheter har mycket hög prestanda, och verifieringsprocessen tar inte mycket tid.Ändå förekommer virvelflöden endast i de medier som har en ledande förmåga, vilket indikerar den smala specialiseringen av denna apparat.

Magnetisk partikelformat

Detta är ett annat av de vanligaste sätten. Det används för att utvärdera svetsar, kontrollera styrkan hos skyddsskikt, tillförlitligheten hos rörledningar etc. Denna metod är särskilt värdefull för att diagnostisera objekt med en komplex geometrisk form och platser som är svåra att komma åt för verifiering.

Funktionsprincipen för denna metod är baserad på de fysiska parametrarna för magnetiserade metaller. Med hjälp av permanentmagneter (eller deras analoger) som kan bilda ett cirkulärt/längsgående magnetfält, appliceras ett speciellt reagens, ett magnetiskt pulver, på testobjektet (våt/torr metod). Under påverkan av fältet kommer pulvret att kombineras till så kallade kedjor, struktureras och bilda ett distinkt mönster i form av vågiga linjer på ytan. Den resulterande bilden kommer tydligt att demonstrera fältets funktion, och genom att känna till de nödvändiga parametrarna för de böjda linjerna kan du se var det finns avvikelser och bestämma platsen för defekten. Vanligtvis samlas en särskilt stor mängd pulver på platsen för defekten (hålrum, sprickor). Det slutliga resultatet fixas genom att jämföra den resulterande bilden med en kvalitetsstandard.

Andra typer av feldetektering

Nya tekniker dyker upp ständigt, nästan varje år. Samtidigt förlorar de gamla omedelbart sin tidigare popularitet. Många moderna enheter är mycket specialiserade och används endast för specifika branscher.

Till exempel fungerar fluxgate-enheter genom att analysera de impulser som skapas när den rör sig längs objektet.De används vid tillverkning av valsade metallprodukter, i allmän metallurgi och vid inspektion av svetsar.

Strålningsanordningar i drift bestrålar objekt med alfa-, beta-, gamma- och röntgenstrålar, samt bombarderar dem med neutroner. Resultatet är en mycket detaljerad bild av föremålet med synliga inhomogeniteter och defekter. Metoden kännetecknas av höga kostnader, vilket kompenseras av ökat informationsinnehåll.

Kapillärmodeller är designade för att upptäcka yttre sprickor och luckor när de utsätts för ett specifikt framkallningsmedel. Resultatet utvärderas rent visuellt. Kapillärmetoden används inom skeppsbyggnad, flyg och maskinteknik.

Inom energiindustrin detekteras alla brister i produkter (som är under hög spänning) av elektronoptiska feldetektorer. De kan fånga de minsta förändringarna i ytpartikel- och koronaurladdningar, vilket gör det möjligt att analysera ett objekts funktion på distans utan att stoppa dess funktion.

Förbereder för diagnostik

Innan testet påbörjas är det nödvändigt att rengöra ytan från spår av korrosion, lackmaterial och andra beläggningar. Det är dock inte nödvändigt att rengöra hela ytan, det räcker med att observera ett gap på 70 centimeter. I denna form kommer objektet att förberedas för diagnostik, men det skulle fortfarande vara att föredra att ytterligare kontrollera ultraljudsvågens öppenhet. För att göra detta kan du använda olja, fett, glycerin och andra flytande ämnen med fetthalt. Därefter måste du justera och kalibrera skanningsenheten för specifika alternativ. Huvuduppgifterna är:

- Kontrollera föremål med en tjocklek på mindre än 20 millimeter (det är tillåtet att använda fabriksinställningarna);

- Undersökning av föremål med en tjocklek på mer än 20 millimeter (data från ART-diagrammet läggs till i inställningarna);

- Diagnos av svetsars tillförlitlighet (komplex kalibrering med ART-diagramdata och förtydligande av andra komplexa impulser kommer att krävas).

Först efter att konfigurationen är klar bör du fortsätta med verifieringsåtgärderna.

Att uppnå den högsta nivån av forskningsnoggrannhet

För att erhålla maximal noggrannhet av resultatet måste anordningens sond flyttas i sicksack över ytan, medan det är nödvändigt att rotera sonden runt axeln med cirka 10-15%. Om enheten börjar producera atypiska vibrationer, är det på den upptäckta platsen nödvändigt att expandera sonden så mycket som möjligt för att mer exakt bestämma platsen för den dåligt gjorda anslutningen. Sökningen måste utföras tills den punkt där vågens topp kommer att vara den högsta är känd. Samtidigt måste man ta hänsyn till att utrustningen kan returnera resultatet med något fel, vilket är en följd av vågreflektion från sömmarna. Då bör andra diagnostiska metoder tillämpas. Om flera olika metoder leder till ett enda resultat, kan du åtgärda felet genom att skriva ner dess koordinater. Tillverkare av feldetektorer förlitar sig på kraven i de statliga standarderna och rekommenderar att man testar ett objekt med minst två olika metoder. Alla uppgifter som erhålls ska registreras i en särskild journal eller tabell. Så du kan snabbt eliminera defekten i objektet och påskynda den slutliga diagnosen, eftersom alla identifierade problempunkter redan är kända.

Defekter som upptäcks av ultraljudsfeldetektorer med högsta sannolikhet

Kontrollen av svetssömmar, utförd med hjälp av enheter av den aktuella typen, gör att du kan få en tydlig bild av situationen.Korrekt utförd procedur kan garantera nästan 100% noggrannhet av resultatet. Det finns dock nackdelar som är ganska svåra att upptäcka. Men det finns många upptäckta 100 % defekter, och de inkluderar:

- Flis, sprickor;

- Porer;

- Svetsar underkokta;

- Laminering av metallegeringar;

- fistlar;

- Sjunkande sömmar i början / slutet av hela strukturen;

- Spår av korrosion;

- Ömsesidig uteslutning i en led av två olika metaller;

- Avvikelse från geometriska indikatorer i designschemat.

Forskningen som utförs på sådana typer av metaller som:

- Stål,

- Koppar,

- Gjutjärn.

Dessutom finns följande typer av suturer tillgängliga för diagnos av ultraljud:

- T-formad;

- platt;

- tvärgående;

- Längsgående;

- Ringa.

Fördelar med ultraljudsfeldetektorer

De kan inkludera:

- Ökad noggrannhet och snabbare insamling av utvärderingsinformation;

- Den låga kostnaden för själva proceduren;

- Bärbarhet av den använda utrustningen, vilket möjliggör arbete "på fältet";

- Möjligheten att bedriva forskning utan att avbryta driften av det diagnostiserade objektet;

- Ingen risk för svetsar, rörhåligheter och andra fasta underlag.

Svårigheter att välja

De viktigaste parametrarna som kräver noggrann uppmärksamhet innan köpet kan kallas:

- Mätområde;

- Syfte och syfte;

- Prestanda;

- Komplexitet av montering/konfiguration;

- Gränser för driftstemperaturer;

- Pålitlighet.

Olika modeller har olika mätområden, vilket gör att vissa instrument kan upptäcka defekter ner till en mikrometer, medan andra är begränsade till tio millimeter. Sådana detaljer spelar en mycket viktig roll, till exempel inom maskinteknik, men för konstruktionsändamål är hög noggrannhet onödig.För den senare industrin är det alltså ingen mening att skaffa en exakt och dyr anordning. I de medföljande dokumenten måste tillverkaren också ange för vilken typ av material en viss modell är avsedd, samt vilka brister den kan avslöja. Separat kan särskilda krav ställas på ytans beskaffenhet, närvaron/frånvaron av skyddsskikt, formen och dimensionerna på testobjektet.

Prestandaindikatorn bestämmer skanningshastigheten och objektet för proceduren, som kan "fästas" till en specifik tidsenhet. Så, fluxgate och virvelströmsmodeller kan ge ökad hastighet, men processen med magnetisering och arbete med varje sektion separat kan ta ganska lång tid. Separat är det värt att nämna installationen / monteringen / konfigurationsprocessen. Handhållna bärbara enheter som lätt får plats i en väska kommer att vara den bästa lösningen för tjänstebesiktning. Mer exakta och komplexa enheter kommer alltid att kräva ytterligare installation/justeringstid. Med tanke på det faktum att oförstörande testning kan utföras både inomhus och utomhus (inklusive den kalla årstiden), är det nödvändigt att fastställa gränserna för driftstemperaturer. Samtidigt behöver du ta vara på möjligheten att arbeta i aggressiva miljöer.

Betyg av de bästa ultraljudsfeldetektorerna för 2025

Budgetsegment

3:e plats: "TUD-1 Sonel Ultrasonic Leak and Electrical Discharge Detector"

Modellen kan exakt bestämma platsen för tryckavlastning (platsen för läckage av gaser/vätskor, platsen för förlust av vakuum).Det används för: kontroll av syretillförsel, automatiska brandsläckningssystem, under installation av luftkonditionering och ventilation, undersökning av isolatorer i kontaktnät, diagnostik av utvecklingsobjekt, lagring och bearbetning av petroleumprodukter/gasprodukter, sökning efter punkter för skador på bromssystem på bilar, detektering av elektriska urladdningar i lågspännings ASU på avstånd upp till 10 meter och i högspänning - på ett avstånd av upp till 30 meter. Det fungerar enligt principen att registrera förekomsten av defekter i material, vilket åtföljs av en kraftig förändring i akustisk strålning, inklusive i ultraljudsregionen. Enheten omvandlar strålningen till signaler i ljud/grafisk form, och operatören åtgärdar defekterna och fattar beslut om behovet av reparationsarbete. Modellen fungerar utan kontakt, och den behöver inte koppla bort motivet från strömförsörjningen eller stoppa utrustningen. Enheten har en manuell justering av signalstyrkan, vilket gör att enheten kan anpassas till operatörens individuella egenskaper. Applicering är även möjlig vid negativa temperaturer ner till -20 °C. Den rekommenderade kostnaden för detaljhandelskedjor är 32 760 rubel

- Praktisk mångsidighet;

- Tillräckliga driftstemperaturer;

- Lagom pris.

- Inte upptäckt.

2:a plats: "Inatest hårdhetstestare kombinerad: ultraljud och dynamisk (ultrasonic Inatest-U med sond typ "A" med verifiering)"

Denna modell anses vara universell, eftersom det är möjligt att beställa mycket extra utrustning för den, vilket utökar dess funktionalitet. Den kan till exempel fungera med 7 olika typer av sensorer för gjutjärn, stålväxlar och slitsar, tunna metallprodukter m.m.Arbete under specifika förhållanden för kontroll av hårdhet är möjligt. Tre varianter av sensorer för mätning av galvaniska vibrationer levereras som standard. Den rekommenderade kostnaden för detaljhandelskedjor är 71 880 rubel.

- Möjlighet till valfritt tillägg av sensorer;

- Mångsidighet;

- Arbeta under speciella förhållanden.

- Behovet av att köpa ytterligare komponenter för en specifik uppgift.

1:a plats: "TVM-UD hårdhetstestare kombinerad: ultraljud och dynamisk (ultrasonic TVM-UD med verifiering)"

En annan prefabricerad modell, vars kvalitet bekräftas av dess införande i det officiella registret över mätinstrument som används av det statliga företaget Russian Railways. Modifieringen anses vara universell, men som standard har den bara en typ av sensor (US). Det är möjligt att ansluta upp till 10 andra typer av sensorer, upp till dynamiska och galvaniska. Den rekommenderade kostnaden för detaljhandelskedjor är 85 511 rubel.

- Förmåga att arbeta med 10 olika sensorer;

- Har erkännande på statlig nivå;

- Kombinerat driftsätt.

- Svag standard.

Mellanprissegment

3:e plats: "UKS-MG4S för att kontrollera styrkan hos byggmaterial och stenar (UKS-MG4 med verifiering)"

Denna avancerade modell i sin grundkonfiguration använder endast ytvågspumpningsmetoden för att bestämma hållfastheten hos betong och armerade betongprodukter, tegelstenar och silikatstenar.Den har en monoblockdesign, som är en elektronisk enhet med omvandlare i ett enda hölje. Kännetecknas av hög noggrannhet. Den rekommenderade kostnaden för detaljhandelskedjor är 92 000 rubel.

- Snäv specialisering (konstruktion);

- Utförande i form av ett monoblock;

- Tillräcklig noggrannhetsnivå.

- Inte upptäckt.

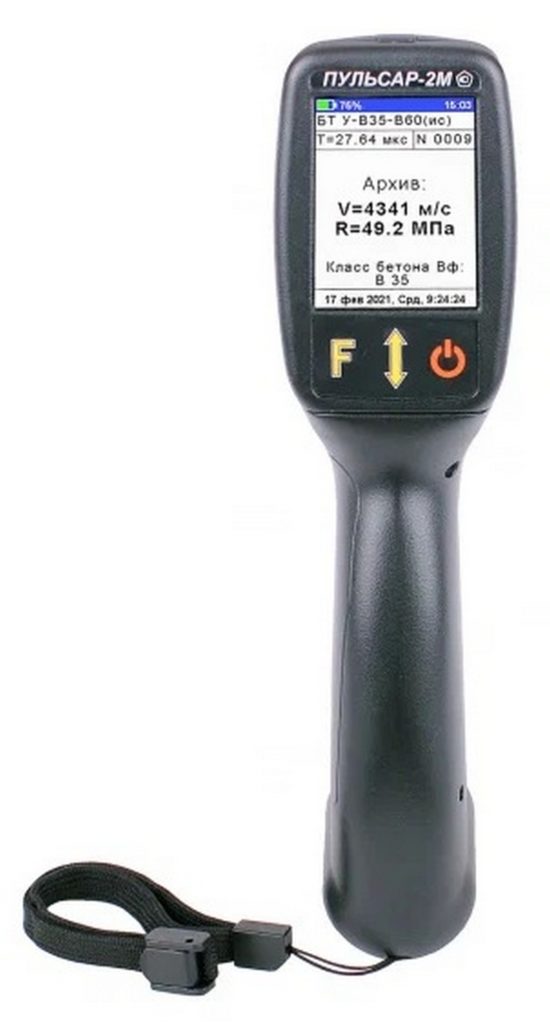

2:a plats: "PULSAR-2M TFT (verifierad)"

Den utmärkta enheten som kännetecknas av hög noggrannhet i den genomförda analysen. Den har en design i form av ett monoblock och är perfekt för oförstörande testavdelningar i tjänst. Det är bekvämt att bära det även i fickan, eftersom det har små dimensioner. Displayen är i färg och alla kontroller är intuitiva. Det finns ett minnesblock för att lagra en stor mängd resultat. Den rekommenderade kostnaden för detaljhandelskedjor är 138 000 rubel.

- Hög funktionalitet motsvarar den deklarerade prislappen;

- Maximal portabilitet;

- Färgdisplay.

- Inte upptäckt.

1:a plats: "PULSAR-2.1 (verifierad)"

Mycket dyrt och multifunktionellt prov. Den kan användas i en mängd olika applikationer, från konstruktion, där medelprecisionsresultat krävs, till högprecisionsteknik, där analyser ner till mikrometer behövs. Satsen kommer med alla möjliga typer av sensorer. Den rekommenderade kostnaden för detaljhandelskedjor är 140 000 rubel.

- Tillräckligt förhållande mellan utrustning och prislapp;

- Brett användningsområde;

- Förbättrad noggrannhet.

- Inte upptäckt.

Premiumklass

2:a plats: "Dänkbar emitter SG-18 28kHz 900W med generator"

Denna enhet är designad för att diagnostisera rörledningar med valfri diameter, är en stationär högprecisionsutrustning och används för att kontrollera kvaliteten på valsad metall i verkstäder. Speciellt bra klarar dess prober rör med oregelbunden geometri och med minskande / ökande diameter längs hela linjens längd. Satsen innehåller: plattform, generator, högfrekvenssond, förvaringsväska. Den rekommenderade kostnaden för detaljhandelskedjor är 170 000 rubel.

- Ökad noggrannhet;

- Stationär placering;

- Förmåga att arbeta med icke-standardiserade objekt;

- Ett års garanti.

- Begränsad (endast industriell) omfattning.

1:a plats: "Ultraljudsenhet PULSAR-2.2 (med verifiering)"

Den senaste och mest moderna modifieringen av det populära ryska utrustningsmärket. Den slutliga versionen av programvaran är installerad på den, det är nu möjligt att visa testgrafer i dynamik. Satsen innehåller alla de vanligaste sensorerna, utrustningen har små dimensioner. Den rekommenderade kostnaden för detaljhandelskedjor är 222 000 rubel.

- Senaste mjukvaruversionen;

- Bra utrustning;

- Små storlekar.

- Något överprissatt.

Slutsats

Det är alltid värt att komma ihåg att den aktuella högprecisionsutrustningen när det gäller vikt, dimensioner, typ av strömförsörjning, metoder för att upptäcka defekter, motstånd mot vibrationer måste uppfylla kraven i statlig standard nr 23049 från 1984.Dessutom måste varje modell ha ett specifikt minimum av arbetsblock som du kan utföra de mest standardoperationer med.

nya poster

Kategorier

Användbar

Populära artiklar

-

Toppranking av de bästa och billigaste skotrarna upp till 50cc 2025

Visningar: 131654 -

Betyg av de bästa ljudisoleringsmaterialen för en lägenhet 2025

Visningar: 127694 -

Betyg av billiga analoger av dyra läkemedel för influensa och förkylning för 2025

Visningar: 124521 -

De bästa sneakers för män 2025

Visningar: 124037 -

De bästa komplexa vitaminerna 2025

Visningar: 121 942 -

Toppranking av de bästa smartklockorna 2025 - pris-kvalitetsförhållande

Visningar: 114 981 -

Den bästa färgen för grått hår - toppbetyg 2025

Visningar: 113 398 -

Ranking av de bästa träfärgerna för inredningsarbeten 2025

Visningar: 110321 -

Betyg av de bästa snurrande hjulen 2025

Visningar: 105332 -

Ranking av de bästa sexdockorna för män för 2025

Visningar: 104 370 -

Ranking av de bästa actionkamerorna från Kina 2025

Visningar: 102218 -

De mest effektiva kalciumpreparaten för vuxna och barn 2025

Visningar: 102013