Оцена најбољих контролних вага и комбинованих вага за 2025

Да би се извршило поуздано паковање и вагање различитих производа у складишту или окружењу за производњу хране, неопходна је квалитетна контрола таквих операција. За обављање оваквих радно интензивних процеса користи се специјална опрема за контролу и тежину која се назива „контролне ваге“ (или њене напредније модификације – „комби-чекери“). Ови уређаји су дизајнирани да обављају функцију континуираног вагања и, потпуно интегрисани у радни ток, лако и прецизно спроводе вагање различитих предмета који пролазе кроз тракасти транспортер, док истовремено обрачунавају / контролишу цео ток терета. Као резултат, уз помоћ ове опреме повећава се ефикасност рада и, као резултат, профит предузећа.

Садржај

Опште информације

Контролне ваге су сложен динамички систем вагања који прилично прецизно и брзо одређује тежину упакованог производа или комада робе на покретној траци. Процес одређивања тежине терета одвија се великом брзином и не утиче на редослед кретања предмета на појасу. Истовремено, користећи контролну вагу, могуће је сортирати робу по тежини, проверити етикетирање робе (аутоматски проверити кореспонденцију информација на етикети која указује на тежину, број серије или бар код са тренутно примљеним подацима), као као и проверити присуство страних металних делова у паковању (само комбиновани чеккери) . У случајевима када резултати провере не одговарају онима који су првобитно декларисани, роба ће бити одбијена и уклоњена из општег тока.

Посебно је интересантан ток рада контролне ваге када се ради са расутим материјалима: ако се наруши задата тежина за свако појединачно паковање, контролни модул шаље сигнал о томе дозирном уређају и он може исправити тежину за следећу серију робе.Из овога је јасно да се компанија на тај начин ослобађа од прекомерне/премање тежине, чиме се отклања ризик од крајњих губитака.

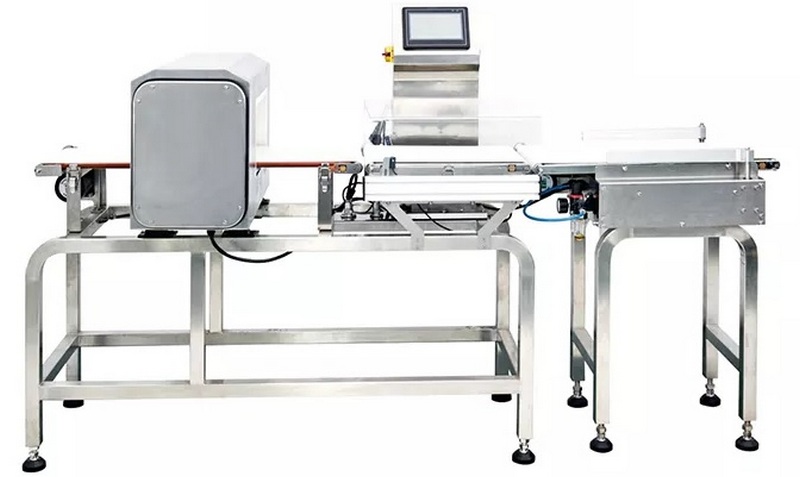

Цомбицхецкерс су, у ствари, следећа генерација контролних вага и комбинују 2 уређаја - то су аутоматске ваге и детектор метала. Они се чешће користе у индустријској производњи и дизајнирани су да помогну у добијању проверене јединице робе која у потпуности одговара декларисаној тежини и не садржи стране фрагменте.

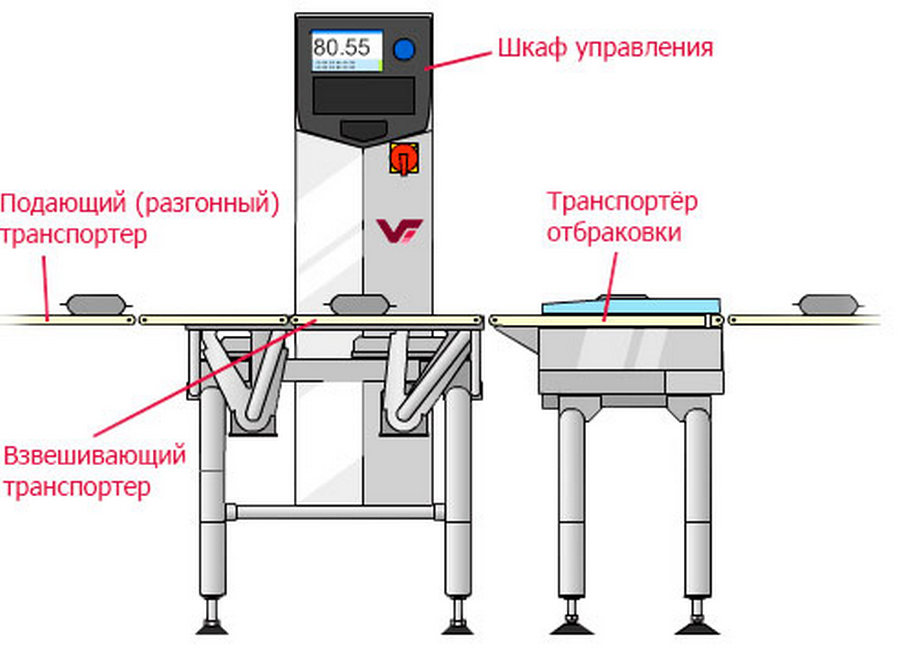

Уређај за контролну вагу

Конвенционално, његов дизајн се може поделити на неколико модула:

- Убрзавајући (напојни) транспортер - је транспортер који служи за континуирано снабдевање производа у простор изнад контролне ваге;

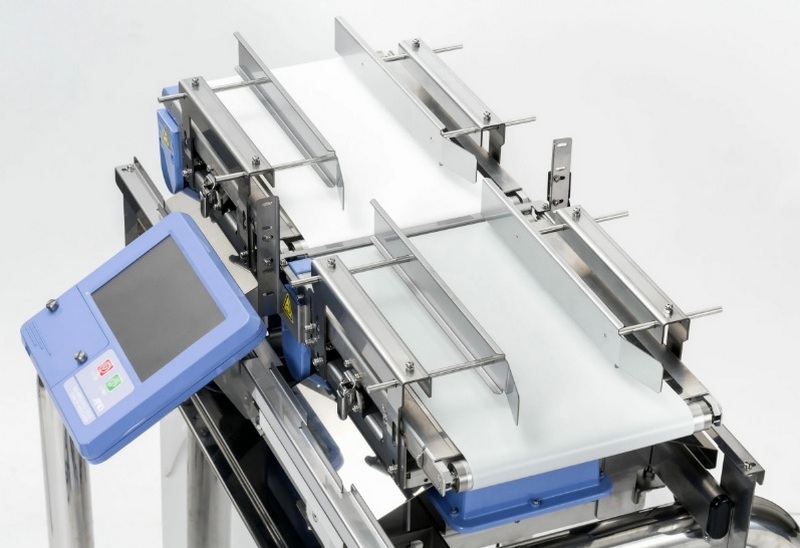

- Транспортер за вагање је једноставан ваљкасти или тракасти транспортер дизајниран да одреди масу робе током транспорта дуж посебног дела контролне ваге;

- Контролни модул - садржи таблу за анализу улазних података о тежини производа, која након обраде информација издаје контролни сигнал за даље операције са робом;

- Модул за одбацивање је посебан механизам који дистрибуира већ измерену робу у различите зоне тежине. Одбијачи могу бити „флипперс“ (померање артикла бочно са главне линије на другу област производа), „дропперс“ (избацивање производа од линије надоле) или „пусхерс“ (гурање производа са главне линије на линију за одбацивање) .

Сензори тежине мерача напрезања сматрају се главном компонентом транспортне траке за мерење. Тип и модели ових уређаја који се користе зависе од укупног оптерећења на тежинском делу, а такође зависе од дизајнерских карактеристика уређаја у целини, као и од инсталиране заштите од недостатака према ИП стандарду.Модерне контролне ваге користе сензоре са једном тачком (Л6Н, Л6Е3, Л6Г, Л6Д) или сноповима (Х8Ц, БМ11, БМ8Д).

Даље, информације које се ослобађају од сензора шаљу се на контролер тежине који се налази у контролном модулу. Али већ тамо се врши развој контролних и контролних сигнала, и то:

- Обрачун резултата вагања и приказивање података о томе на дисплеју;

- Поређење добијених података са утврђеним стандардима и доношење одлуке о одбијању производа;

- Пренос сигнала за деловање на механизам одбијача;

- Чување резултата на трајном уређају за складиштење, пренос на екстерне гаџете (ПЦ или ПДА), повезивање додатних уређаја (на пример, детектор метала).

Вреди напоменути да неке модификације контролних вага могу имати следећу додатну опцију (иако се најчешће налази на комбинованим вагама):

- Штампач етикета;

- Табла за повратне информације са уређајем за дозирање (за расуте производе);

- детектор метала;

- Рејектор (тренутни одбацивач, није погодан за одвајање робе у зоне).

Предности опреме за контролно вагање

Од његових несумњивих предности можемо напоменути:

- Повећана тачност мерења, а самим тим и дозирање;

- Убрзани радни ток, који се постиже дигиталном обрадом информација;

- Једноставан рад и присуство дисплеја за визуелизацију производних операција;

- Присуство трајног уређаја за складиштење за чување резултата обраде;

- Могућа је дистрибуција производа у различитим зонама сортирања (до 10 зона);

- Опција самодијагнозе и решавања проблема.

Низ извршних функција

Свака модерна контролна вага или комбинована вага може:

- Спровести контролу једног производа у циљу идентификације прекомерне/премање тежине или недостатка особља у групном складишту;

- Расподели проток робе у различитим зонама, у зависности од инсталиране масе;

- Анализирати перформансе линије, водити евиденцију производа, прикупљати податке за одређивање укупне тежине доброг производа и брака;

- Анализирати тежину финалног производа у циљу прилагођавања/контролисања технолошких поступака (промена дозирања, промена технологије обраде и сл.);

- Пратити усклађеност са технолошким стандардима, метрологијом, захтевима стандарда, као и утврдити дозвољене грешке;

- Извршите прецизну контролу масе финалног производа у завршним фазама производње.

Испуњавање свих наведених функција ће спречити да производи лошег квалитета дођу до купца, смањити трошкове технолошког процеса, који могу бити узроковани неправилним радом дозирне јединице у погледу паковања и вишком тежине појединих производа.

Обим примене

Разматрана врста аутоматске опреме за контролно вагање једноставно је неопходна у различитим фазама производње:

- Фаза претходног паковања - дели производе на удео (на пример, тесто пре замрзавања). Контролна вага омогућава повезивање са модулом за обликовање, који ће њиме бити контролисан и сигнализирати дозирање;

- Примарна фаза паковања - овде се појединачне епрувете мере пре него што се пакују. Уређај ће издвојити производ неодговарајуће тежине, што ће јасно смањити проценат могућих недостатака, упркос чињеници да се у следећој фази трошкови производње неће повећати;

- Секундарна фаза паковања – у овој фази производње машина проверава комплетност складишта;

- Фаза групног паковања - овде је опрема одговорна за правилно пуњење кутија са групама паковања, тј. прати њихов вишак или мањак.

Савремена класификација опреме за контролно вагање

И контролне ваге и комбиноване даме се користе у масовној производњи на својим производним линијама. Они имају за циљ да обезбеде тачно мерење сваке јединице робе за њено накнадно пуштање у продају (или даље сортирање) или за њено одбацивање због грешака у производњи. Као резултат тога, предметна опрема се може разликовати:

- По присуству / одсуству опције статичког вагања - то ће зависити од техничких могућности уређаја или од директног ограничења такве функције од стране произвођача;

- По врсти линије - то могу бити уређаји са ваљкастим транспортером, аутоматске транспортне ваге, ротационе ваге које се користе за контролу робе затворене у цевима (боце, цилиндри, цилиндрична картонска амбалажа);

- Према минимално/максимално утврђеној тежини;

- Према максималној/минималној брзини пролаза за вагање (отуда разлика у тачности и дискретности).

Карактеристике превентивног тестирања

Да би се продужио век трајања аутоматских контролних вага, морају се стално (једном у шест месеци) прегледати на физичке недостатке и потврдити тачност издатих метролошких података. Приликом визуелног прегледа опреме, обавезно је утврдити:

- Присуство / одсуство видљивих деформација и делова лежаја и електричних инсталација;

- Општа усклађеност са документованом комплетношћу механизама;

- Усклађеност са вредношћу поделе на уређају за сабирање, према ГОСТ бр. 30124;

- Усклађеност са захтевима за квалитет премаза транспортне траке, његове димензије, означавање робе која се издаје, као и опциони уређаји (на пример, резач).

Такође, потребно је проверити могући угао нагиба транспортне траке, за шта се користи гониометар. Поставља се на почетку и на крају траке, затим се из два добијена резултата израчунава средња аритметичка вредност. Могућа грешка нагиба је регулисана у пратећим документима за опрему и унапред препоручена од стране произвођача. Забрањено је прекорачити ову грешку, јер ће то довести до нетачности у мерењу. Ако модел ради на ваљкастом транспортеру, онда се дозвољени угао нагиба израчунава на сличан начин за почетне и завршне ваљке. Спољни преглед такође подлеже:

- контролна опрема;

- Јединице за приказ, мере и уређаји за сигнализацију;

- Уређаји у празном ходу.

Завршетак визуелне провере биће паљење опреме у празном ходу у трајању од 10-15 минута како би се поправила потпуна и несметана ротација читавог појаса, његова правилна напетост, као и рад помоћних уређаја одговорних за његово чишћење.

Испитивање тачности метролошких индикација

За ово се прави ознака на транспортној траци. Током проласка ове ознаке кроз произвољно одабрану фиксну тачку линије, штоперица се укључује и очитавања модула за сумирање тежине се снимају. Укупно се изводе најмање три таква рада и из добијених података бира се просечна вредност која не би требало да прелази дозвољену грешку утврђену техничким стандардима.

Препоруке за монтажу

Опрема која се разматра спада у врсту производа чија се финална монтажа, пуштање у рад, предпроизводно испитивање и евентуално фино подешавање могу извршити само на месту сталног рада у односу на конкретан производни систем индустријског објекта. Стога ће компетентна и правилна инсталација опреме директно утицати на грешку у раду. Сходно томе, током уградње контролне ваге потребно је:

- Правилно обезбедити напетост транспортне траке;

- Површина траке мора бити чврсто залепљена на споју или вулканизирана;

- Транспортер мора заузимати део дужине од најмање 10 метара и не сме имати кривине у вертикалној и хоризонталној равни. На њега не би требало да утичу никакви оближњи механизми (електромагнети, стругачи, уређаји за утовар итд.);

- Максимални угао нагиба не би требало да прелази 20 степени.

Тешкоће избора

С обзиром на чињеницу да су контролне ваге и комбиноване чекове веома сложени системи и изузетно скупи, пре него што их купите, требало би да одлучите о главним нијансама будуће примене:

- Укупан број функција је само мерење и транспорт, или сортирање, обележавање или подешавање дозирања;

- Потребно напајање за изабрани модел;

- Захтевност изабраног модела према комуникационим каналима и приступу периферној опреми;

- Величина трајног уређаја за складиштење и период чувања резултата;

- Способност траке да прескаче и прати робу у пакету одређене врсте (тј. нестандардне);

- Да ли је потребна функција групне таре;

- Који тип контролног интерфејса ће бити пожељнији - додир или тастатура;

- Укупан број уређаја за обезбеђивање више линија.

Такође, треба обратити пажњу на чињеницу да је опрема погодна за његову примену. На пример, контролне ваге за храну су погодне само за прехрамбене производе, док су индустријске контролне ваге погодне за индустријске производе. Ова одредба је садржана у релевантним санитарним и хигијенским захтевима Руске Федерације.

Оцена најбољих контролних вага и комбинованих вага за 2025

Контролне ваге

4. место: "Универзални МЕТАЛАР ВУ-500"

У овом моделу је на носећем оквиру уграђена контролна јединица и трака са мерачем напрезања повећане тачности, што омогућава вагање у покрету. Ако се добијени резултат разликује од наведеног, онда се роба одмах уклања у одбацивач који се налази у близини и уклања се. Модел је у стању да ради са производима тежине до 20 килограма, а проток је до 75 јединица производа у минути. Могуће је поставити ручни налог за одбијање производа. Основна опрема је опремљена "гурачем". Машину карактерише повећана продуктивност, велика брзина траке, тачност дигиталне обраде података. Препоручени трошак за малопродајне ланце је 612.000 рубаља.

- Брзина радног тока;

- Могуће је штампати дневник рада за последњу сесију на папиру;

- Једноставна контрола, интерфејс на руском језику, висококвалитетна слика на екрану;

- Широк спектар подешавања и посебних функција за прилагођавање одређеним врстама производа.

- Није откривено.

3. место: "А&Д АД-4961"

Овај узорак је опремљен најновијом дигиталном ћелијом за оптерећење, а такође има и јединицу за обраду долазних информација велике брзине. Захваљујући присуству таквих компоненти, произвођач је успео да постигне тачност мерења од 0,08 г.(са стандардом од 1 године). Повећана тачност ће смањити прескакање производа који прелазе наведене вредности, што ће смањити трошкове производње. Структурно, модел се састоји од 4 склопљена блока (транспортне ваге, утоварни транспортер, контролни модул и базна јединица), тако да цела монтажа не траје много времена. Сходно томе, глобална поправка опреме неће бити потребна - само треба да замените неисправну јединицу. Параметре можете унети ручно или изабрати унапред дефинисани шаблон за одређени тип производа. Препоручени трошак за малопродајне ланце је 635.000 рубаља.

- 7-инчни контролни панел у боји на додир;

- Унапред постављени шаблони за обраду за 1000 врста производа;

- Дозвољено је потпуно прање целог апарата;

- Јединствени модуларни дизајн;

- Релативно мала тежина и димензије омогућавају вам да брзо померате уређај.

- Није откривено.

2. место: "Цхаокианг ЦК-КСП210"

Такав узорак је директно усмерен на рад са смрзнутим прехрамбеним производима. Може лако да усклади постојеће ознаке са контролним вагањем. Ако се пронађу неслагања, роба се резачем шаље у зону недостатка. Уређај може да ради са готово било којом амбалажом, како обликованом тако и безобличном. Резултат његове употребе биће опипљиво смањење трошкова производње. Препоручени трошак за малопродајне ланце је 646.000 рубаља.

- Постоји функција самодијагнозе;

- За чишћење нису потребни посебни алати;

- Потпуна усклађеност са еколошким стандардима Руске Федерације;

- Могуће аутоматско заустављање у нужди;

- Тело је направљено од висококвалитетног челика, што продужава укупан век трајања.

- Није откривено.

1. место: "Хуалиан ИКСЛ-400"

Овај уређај је дизајниран за континуирано вагање производа, што омогућава поједностављење и аутоматизацију њиховог рачуноводства. Лако одбија сировине које не задовољавају наведене параметре, истовремено уносећи податке о томе у статички дневник и узимајући их у обзир при формирању коначног прорачуна. Одликује га јасноћа и довољна тачност прикупљања информација, брзина операција. Има могућност проширења функционалности и може се додатно опремити штампачем етикета и апликатором. Препоручени трошак за малопродајне ланце је 655.000 рубаља.

- Границе тежине - од 0,2 до 10 кг;

- Максимална продуктивност - 100 јединица / мин;

- Тачност - (+/-) 0,5-2,0 г;

- Димензије платформе - 400к600 мм.

- Није откривено.

цомбицхецкерс

4. место: ХДМ АЦ-МДЦ-А Прехрамбена индустрија МЦД-Ф500КД

Ова опрема је комбинована јединица детектора метала и аутоматских контролних вага. Савршено комбинује компактан дизајн, малу тежину и широку функционалност. На транспортер се постављају два флопера за сортирање и уклањање подстандардних јединица. Детектор савршено прати присуство страних фрагмената. Модел је директно фокусиран на рад са прехрамбеним производима. Препоручени трошак за малопродајне ланце је 496.000 рубаља.

- Тачност сортирања - 1 г;

- Брзина обраде - 45 јединица у минути;

- Опсег вагања је од 5 до 9000 грама.

- Мала дозвољена тежина прерађених производа.

3. место: "Кенвеи ЈВ-ГЦ215-1-1"

Модел се широко користи за прераду прехрамбених, фармацеутских, хемијских, текстилних производа, као и разних играчака и производа од гуме. Опремљен је детектором метала у комбинацији са аутоматским контролним вагама. Тандемско коришћење оба уређаја повећаће ефикасност и поузданост производње, елиминишући непотребне трошкове. Интерфејс је дизајниран за 32 језика и контролише се преко 7-инчног екрана осетљивог на додир. Потпуно је у складу са руским индустријским стандардима. Препоручени трошак за малопродајне ланце је 615.000 рубаља.

- Брзина обраде је подесива, постоје три различита режима;

- Независан унос резултата испитивања у погледу корисне масе и присутних страних фрагмената;

- Транспортна трака се лако уклања и чисти.

2. место: «МЕТАЛЛАР МДВ-400»

Узорак је апарат интегрисан у производну линију, који комбинује функционалност аутоматске ваге и детектора за детекцију страних елемената. Добро се носи са контролом премале / прекомерне тежине производа. Могуће је проширити функционалност инсталирањем додатка за рендген. Идеалан за козметичку, фармацеутску или прехрамбену индустрију, чије су линије ограничене величином радног простора. Одликује се високом продуктивношћу - око 400 вагања у минути. Препоручени трошак за малопродајне ланце је 723.000 рубаља.

- Једноставна монтажа и замена делова;

- Отпоран на влагу и прашину;

- Повећана тачност подешавања и присуство функције самодијагнозе;

- Кућиште је направљено од "нерђајућег челика" и не може штетити обрађеној роби.

- Није откривено.

1. место: "НЦБ490 НовСистемс за храну"

Овај модел је свеобухватно решење за контролу квалитета робе и базиран је на контролној ваги и детектору метала. Радни процес врши машина у два правца одједном - провера исправности паковања и тежине уз истовремено откривање страних фрагмената. На располагању је неколико индустријских интерфејса који омогућавају повезивање уређаја на различите врсте локалне мреже организације (за учитавање информација о току рада и њиховим резултатима у реалном времену). Дизајн користи најмањи могући број гломазних делова и склопова, што штеди простор. Препоручени трошак за малопродајне ланце је 786.000 рубаља.

- 3 радне фреквенције;

- Алудетектор функција (за анализу паковања од алуминијума);

- Функционална дијагностика.

- Није откривено.

Закључак

У нашем добу аутоматизације, динамичке контролне скале се сматрају суштинским атрибутом сваке стриминг производње. Посебно су корисни када се пакују расути производи, а не морају се састојати од премалих фрагмената. То могу бити или житарице за производњу хране или пластични вијци за грађевинарство. Прецизно вагање и паковање ће омогућити компанији да избегне непотребне трошкове, које је веома тешко ручно идентификовати.

Популарни чланци

-

Топ ранг најбољих и најјефтинијих скутера до 50цц у 2025

Прегледи: 131648 -

Оцена најбољих материјала за звучну изолацију стана у 2025

Прегледи: 127687 -

Оцена јефтиних аналога скупих лекова за грип и прехладу за 2025

Прегледи: 124515 -

Најбоље мушке патике у 2025

Прегледи: 124030 -

Најбољи комплексни витамини у 2025

Прегледи: 121937 -

Топ ранг најбољих паметних сатова 2025 - однос цене и квалитета

Прегледи: 114978 -

Најбоља боја за седу косу - најбоља оцена 2025

Прегледи: 113393 -

Рангирање најбољих боја за дрво за унутрашње радове у 2025

Прегледи: 110317 -

Оцена најбољих ротирајућих колутова у 2025

Прегледи: 105326 -

Рангирање најбољих секс лутака за мушкарце за 2025

Прегледи: 104362 -

Рангирање најбољих акционих камера из Кине у 2025

Прегледи: 102214 -

Најефикаснији препарати калцијума за одрасле и децу у 2025

Прегледи: 102009