Classificação dos melhores controladores de peso e verificadores combinados para 2025

Para realizar embalagens e pesagens confiáveis de vários produtos em um armazém ou ambiente de produção de alimentos, é necessário um controle de alta qualidade dessas operações. Para realizar esses processos de trabalho intensivo, são utilizados equipamentos especiais de controle e peso chamados "controladores de peso" (ou suas modificações mais avançadas - "combi-checkers"). Estes dispositivos foram concebidos para desempenhar a função de pesagem contínua e, estando totalmente integrados no fluxo de trabalho, efetuam com facilidade e precisão a pesagem dos diversos artigos que passam pela correia transportadora, contabilizando/controlando simultaneamente todo o fluxo de carga. Como resultado, com a ajuda deste equipamento, a eficiência do trabalho e, como resultado, o lucro da empresa aumenta.

Contente

- 1 Informação geral

- 1.1 Dispositivo de controle de peso

- 1.2 Vantagens do equipamento de controle de peso

- 1.3 Matriz de funções executáveis

- 1.4 Âmbito de aplicação

- 1.5 Classificação moderna de equipamentos de controle de peso

- 1.6 Características do teste preventivo

- 1.7 Testando a precisão das indicações metrológicas

- 1.8 Recomendações de montagem

- 2 Dificuldades de escolha

- 3 Classificação dos melhores controladores de peso e verificadores combinados para 2025

- 4 Conclusão

Informação geral

Controladores de peso são um sistema de pesagem dinâmico complexo que determina o peso de um produto embalado ou peça de mercadoria em uma correia transportadora com bastante precisão e rapidez. O processo de determinação do peso da carga ocorre em alta velocidade e não afeta a ordem de movimento dos objetos na esteira. Ao mesmo tempo, usando o verificador de peso, é possível classificar as mercadorias por peso, verificar a rotulagem das mercadorias (verificar automaticamente a correspondência das informações da etiqueta indicando o peso, número do lote ou código de barras com os dados atuais recebidos), como bem como verificar a presença de peças metálicas estranhas na embalagem (somente combi-checkers). Nos casos em que os resultados da verificação não correspondam aos originalmente declarados, as mercadorias serão rejeitadas e retiradas do fluxo geral.

De particular interesse é o fluxo de trabalho do controlador de peso ao trabalhar com materiais a granel: se o peso definido para cada pacote individual for violado, o módulo de controle envia um sinal sobre isso ao dispositivo de dosagem e pode corrigir o peso para o próximo lote de bens.A partir disso, fica claro que a empresa se livra assim do excesso de peso / abaixo do peso, eliminando assim o risco de perdas finais.

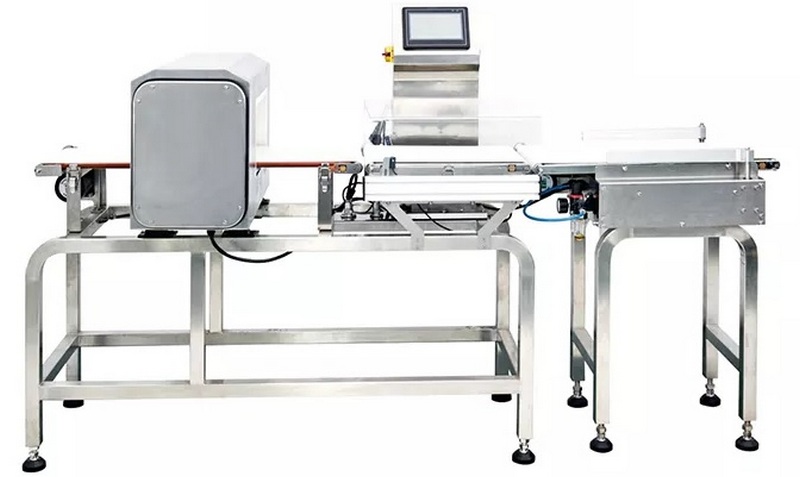

Combicheckers são, de fato, a próxima geração de verificadores de peso e combinam 2 dispositivos - são balanças automáticas e um detector de metais. Eles são usados com mais frequência na produção industrial e são projetados para ajudar a obter uma unidade de mercadorias verificada que corresponde totalmente ao peso declarado e não contém fragmentos estranhos.

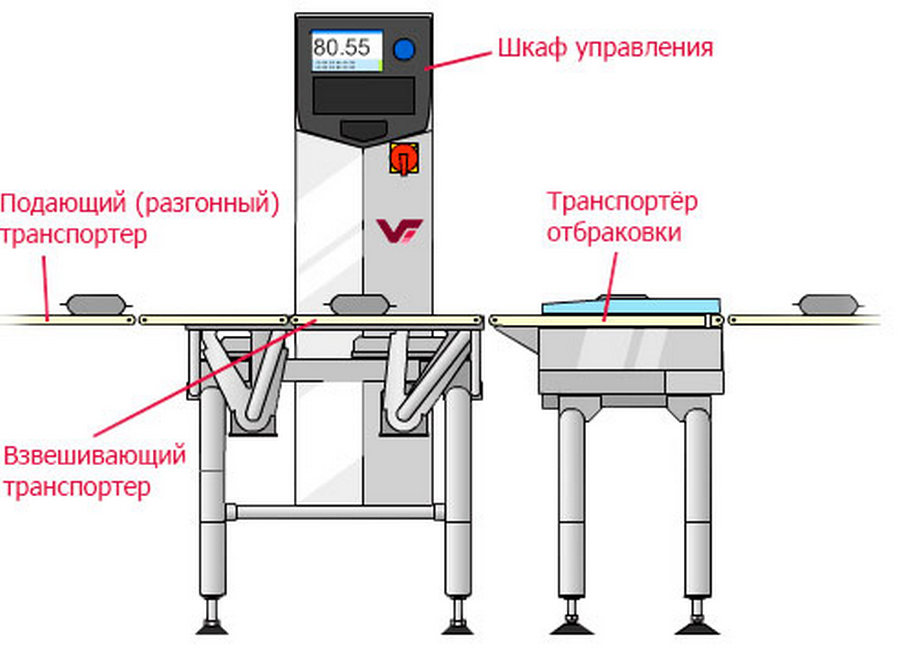

Dispositivo de controle de peso

Convencionalmente, seu projeto pode ser dividido em vários módulos:

- Transportador de aceleração (alimentação) - é um transportador utilizado para fornecimento contínuo de produtos para a área acima das balanças de controle;

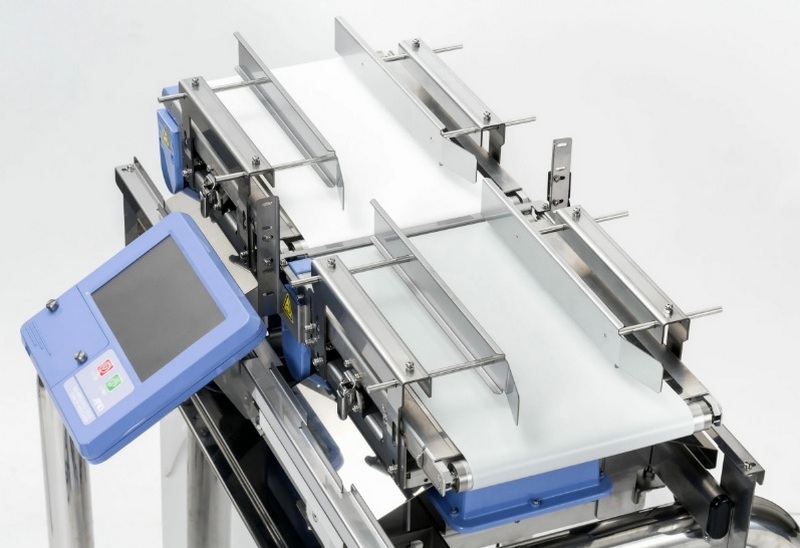

- Um transportador de pesagem é uma mesa de rolos simples ou um transportador de correia projetado para determinar a massa de mercadorias durante o transporte ao longo de uma seção especial do controlador de peso;

- Módulo de controle - inclui uma placa para análise dos dados de entrada sobre o peso dos produtos, que, após o processamento das informações, emite um sinal de controle para as demais operações com a mercadoria;

- O módulo de rejeição é um mecanismo especial que distribui mercadorias já pesadas em diferentes zonas de peso. Os rejeitores podem ser "flippers" (movendo um item lateralmente da linha principal para outra área de produto), "droppers" (despejando o produto da linha para baixo) ou "empurradores" (empurrando o produto da linha principal para a linha de rejeição) .

Os sensores de peso do strain gage são considerados o principal componente do transportador de pesagem. O tipo e os modelos desses dispositivos utilizados dependem da carga total na seção de peso, e também dependem das características de projeto do dispositivo como um todo, bem como da proteção instalada contra falhas de acordo com o padrão IP.Os controladores de peso modernos usam sensores de ponto único (L6N, L6E3, L6G, L6D) ou de feixe (H8C, BM11, BM8D).

Além disso, as informações liberadas dos sensores são enviadas para o controlador de peso localizado no módulo de controle. Mas já é realizado o desenvolvimento de sinais de controle e controle, a saber:

- Contabilizar os resultados da pesagem e apresentar dados sobre ela no display;

- Comparação dos dados recebidos com os padrões estabelecidos e tomada de decisão sobre a rejeição de produtos;

- Transmissão de um sinal para atuar no mecanismo do rejeitador;

- Salvando os resultados em um dispositivo de armazenamento permanente, transferindo-os para dispositivos externos (PC ou PDA), conectando dispositivos adicionais (por exemplo, um detector de metais).

Vale a pena notar que algumas modificações de verificadores de peso podem ter a seguinte opção adicional (embora seja mais frequentemente encontrada em verificadores combinados):

- Impressor de etiquetas;

- Placa de feedback com dispositivo de dosagem (para produtos a granel);

- detector de metal;

- Rejeitor (rejeitor instantâneo, não adequado para separar mercadorias em zonas).

Vantagens do equipamento de controle de peso

De suas vantagens indiscutíveis, podemos citar:

- Maior precisão de pesagem e, portanto, dosagem;

- Fluxo de trabalho acelerado, obtido pelo processamento digital de informações;

- Operação simples e presença de display para visualização das operações de produção;

- A presença de um dispositivo de armazenamento permanente para armazenar os resultados do processamento;

- É possível distribuir produtos em diferentes zonas de triagem (até 10 zonas);

- Opção de autodiagnóstico e solução de problemas.

Matriz de funções executáveis

Qualquer verificador de peso moderno ou verificador combinado é capaz de:

- Efetuar o controle de um único produto para identificar excesso de peso/baixo peso ou falta de pessoal em um armazém do grupo;

- Distribuir o fluxo de mercadorias em diferentes zonas, em função da massa instalada;

- Analisar o desempenho da linha, manter registros de produtos, coletar dados para determinar o peso total de um bom produto e casamento;

- Analisar o peso do produto final para ajustar/controlar procedimentos tecnológicos (mudança de dosagem, mudança de tecnologia de processamento, etc.);

- Monitorar o cumprimento de padrões tecnológicos, metrologia, requisitos padrão, bem como determinar erros permissíveis;

- Realizar o controle preciso da massa do produto final nas etapas finais de produção.

O cumprimento de todas as funções acima evitará que produtos de má qualidade cheguem ao comprador, reduzirá os custos do processo tecnológico, que pode ser causado por operação incorreta da unidade de dosagem em termos de embalagem e excesso de peso de produtos individuais.

Âmbito de aplicação

O tipo considerado de equipamento automático de controle de peso é simplesmente indispensável em várias etapas de produção:

- Etapa de pré-embalagem - divide os produtos em partes (por exemplo, massa antes do congelamento). O controlador de peso permite a conexão com o módulo de moldagem, que será controlado por ele e sinalizará a dosagem;

- Estágio de embalagem primária - aqui os tubos individuais são pesados antes de serem embalados. O dispositivo filtrará um produto com peso inadequado, o que reduzirá claramente a porcentagem de possíveis defeitos, embora na próxima etapa o custo de produção não aumente;

- Etapa de embalagem secundária - nesta etapa de produção, a máquina verifica a integridade do armazém;

- Etapa de embalagem em grupo - aqui o equipamento é responsável pelo correto enchimento das caixas com grupos de embalagens, ou seja, monitora seu excedente ou escassez.

Classificação moderna de equipamentos de controle de peso

Tanto os controladores de peso quanto os controladores combinados são usados na produção em massa em suas respectivas linhas de produção. Eles visam garantir a pesagem precisa de cada unidade de mercadoria para sua posterior liberação para venda (ou posterior triagem) ou para sua rejeição devido a erros de fabricação. Como resultado, o equipamento em questão pode diferir:

- Pela presença / ausência da opção de pesagem estática - isso dependerá das capacidades técnicas do dispositivo ou da restrição direta de tal função pelo fabricante;

- Por tipo de linha - podem ser dispositivos com transportador de rolos, balanças transportadoras automáticas, balanças rotativas usadas para controlar mercadorias acondicionadas em tubos (garrafas, cilindros, embalagens cilíndricas de papelão);

- De acordo com o peso mínimo/máximo determinado;

- De acordo com a velocidade máxima/mínima de passagem para pesagem (daí a diferença de precisão e discrição).

Características do teste preventivo

Para aumentar a vida útil dos controladores de peso automáticos, eles devem ser constantemente inspecionados (uma vez a cada seis meses) quanto a defeitos físicos e confirmar a precisão dos dados metrológicos emitidos. Ao inspecionar visualmente o equipamento, é obrigatório estabelecer:

- A presença/ausência de deformações visíveis tanto das peças do mancal quanto da fiação elétrica;

- Cumprimento geral da completude documentada dos mecanismos;

- Cumprimento do valor da divisão no dispositivo de soma, conforme GOST nº 30124;

- Cumprimento dos requisitos para a qualidade do revestimento da correia transportadora, suas dimensões, rotulagem das mercadorias emitidas, bem como dispositivos opcionais (por exemplo, um cortador).

Além disso, é necessário verificar o possível ângulo de inclinação da esteira transportadora, para a qual é utilizado um goniômetro. Ele é definido no início e no final da fita, então o valor da média aritmética é calculado a partir dos dois resultados obtidos. O possível erro de inclinação é regulado nos documentos que acompanham o equipamento e recomendado antecipadamente pelo fabricante. É proibido ultrapassar este erro, pois isso levará a imprecisões na pesagem. Se o modelo funcionar em um transportador de rolos, o ângulo de inclinação permitido é calculado por um método semelhante para os rolos inicial e final. A inspeção externa também está sujeita a:

- equipamentos de controle;

- Unidades de exibição, dispositivos de medição e sinalização;

- Dispositivos ociosos.

A realização da verificação visual será uma partida ociosa do equipamento por 10-15 minutos a fim de corrigir a rotação completa e sem problemas de toda a correia, sua tensão adequada, bem como o funcionamento dos dispositivos auxiliares responsáveis por sua limpeza.

Testando a precisão das indicações metrológicas

Para isso, é feita uma marcação na correia transportadora. Durante a passagem desta marca por um ponto fixo da linha escolhido arbitrariamente, o cronômetro é acionado e são registradas as leituras do módulo somador de pesos. No total, são realizadas pelo menos três dessas execuções e um valor médio é selecionado a partir dos dados obtidos, que não deve exceder o erro permitido estabelecido pelas normas técnicas.

Recomendações de montagem

O equipamento em questão pertence a um tipo de produtos cuja montagem final, comissionamento, testes de pré-produção e possíveis ajustes finos só podem ser realizados no local de implantação permanente com referência a um sistema de produção específico de uma instalação industrial. Portanto, a instalação competente e adequada do equipamento afetará diretamente o erro de operação. Assim, durante a instalação do verificador de peso, é necessário:

- Assegurar adequadamente a tensão da correia transportadora;

- A superfície da fita deve estar firmemente colada na junção ou vulcanizada;

- O transportador deve ocupar uma seção com comprimento mínimo de 10 metros e não apresentar curvas tanto no plano vertical quanto no horizontal. Não deve ser influenciado por nenhum mecanismo próximo (eletroímãs, raspadores, dispositivos de carregamento, etc.);

- O ângulo máximo de inclinação não deve exceder 20 graus.

Dificuldades de escolha

Devido ao fato de que os controladores de peso e os combichecks são sistemas muito complexos e extremamente caros, antes de comprá-los, você deve decidir sobre as principais nuances da aplicação futura:

- O número total de funções é apenas pesagem e transporte, ou será necessário triagem, marcação ou ajuste de dosagem;

- Fonte de alimentação necessária para o modelo selecionado;

- Exigência do modelo escolhido para canais de comunicação e acesso a equipamentos periféricos;

- O tamanho do dispositivo de armazenamento permanente e o período de armazenamento dos resultados;

- A capacidade da fita de pular e rastrear mercadorias em um pacote de um determinado tipo (ou seja, não padrão);

- Se uma função de tara de grupo é necessária;

- Que tipo de interface de controle será preferida - toque ou teclado;

- O número total de dispositivos para fornecer várias linhas.

Além disso, deve-se atentar para o fato de que o equipamento é adequado para sua aplicação. Por exemplo, os controladores de peso de alimentos são adequados apenas para produtos alimentícios, enquanto os controladores de peso industriais são adequados para produtos industriais. Esta disposição está consagrada nos requisitos sanitários e higiênicos relevantes da Federação Russa.

Classificação dos melhores controladores de peso e verificadores combinados para 2025

Controladores de peso

4º lugar: "Universal METALLAR WU-500"

Neste modelo, uma unidade de controle e uma fita com extensômetro de maior precisão são instaladas na estrutura de suporte, o que permite a pesagem em movimento. Se o resultado obtido for diferente do especificado, as mercadorias são imediatamente removidas para o rejeitador localizado nas proximidades e removidas. O modelo é capaz de trabalhar com produtos de até 20 quilos, e o rendimento é de até 75 unidades de produto por minuto. É possível definir um pedido manual para produtos rejeitados. O equipamento básico está equipado com um "empurrador". A máquina é caracterizada por maior produtividade, velocidade de fita rápida, precisão de processamento de dados digitais. O custo recomendado para redes de varejo é de 612.000 rublos.

- A velocidade do fluxo de trabalho;

- É possível imprimir o log de trabalho da última sessão em papel;

- Fácil controle, interface em russo, imagem de exibição de alta qualidade;

- Uma ampla gama de configurações e recursos especiais para se adaptar a determinados tipos de produtos.

- Não detectado.

3º lugar: "A&D AD-4961"

Esta amostra é dotada de célula de carga digital de última geração, e também possui uma unidade de processamento de alta velocidade para as informações recebidas. Graças à presença de tais componentes, o fabricante conseguiu atingir uma precisão de pesagem de 0,08 g.(com um padrão de 1 ano). O aumento da precisão reduzirá o salto de produtos que excedem os valores especificados, o que reduzirá os custos de produção. Estruturalmente, o modelo é composto por 4 blocos montados (balanças transportadoras, transportador de carga, módulo de controle e unidade base), para que toda a montagem não leve muito tempo. Assim, o reparo global do equipamento não será necessário - você só precisa substituir a unidade com falha. Você pode inserir os parâmetros manualmente ou selecionar um modelo predefinido para um tipo específico de produto. O custo recomendado para redes de varejo é de 635.000 rublos.

- Painel de controle de toque colorido de 7 polegadas;

- Modelos de processamento predefinidos para 1000 tipos de produtos;

- A lavagem completa de todo o aparelho é permitida;

- Design modular exclusivo;

- O peso e as dimensões relativamente pequenos permitem que você mova rapidamente o dispositivo.

- Não detectado.

2º lugar: "Chaoqiang CQ-XP210"

Tal amostra está diretamente focada no trabalho com produtos alimentícios congelados. Capaz de combinar facilmente as marcações existentes com a verificação de peso. Se forem encontradas discrepâncias, as mercadorias são enviadas para a zona de defeito por meio de um cortador. O dispositivo pode funcionar com praticamente qualquer embalagem, moldada e disforme. O resultado de seu uso será uma redução tangível nos custos de produção. O custo recomendado para redes de varejo é de 646.000 rublos.

- Existe uma função de autodiagnóstico;

- Não são necessárias ferramentas especiais para a limpeza;

- Total conformidade com as normas ambientais da Federação Russa;

- Possível parada de emergência automática;

- O corpo é feito de aço de alta qualidade, o que aumenta a vida útil geral.

- Não detectado.

1º lugar: "Hualian IXL-400"

Este dispositivo destina-se à pesagem contínua de produtos, o que permite simplificar e automatizar a sua contabilização. Rejeita facilmente matérias-primas que não atendem aos parâmetros especificados, inserindo simultaneamente dados sobre isso em um log estático e levando-os em consideração no cálculo final. Caracteriza-se pela clareza e precisão suficiente da coleta de informações, velocidade das operações. Tem a possibilidade de expandir a funcionalidade e pode ser equipado adicionalmente com uma impressora e aplicador de etiquetas. O custo recomendado para redes de varejo é de 655.000 rublos.

- Limites de pesagem - de 0,2 a 10 kg;

- Produtividade máxima - 100 unidades/min;

- Precisão - (+/-) 0,5-2,0 g;

- Dimensões da plataforma - 400x600 mm.

- Não detectado.

verificadores combinados

4º lugar: HDM AC-MDC-A Indústria Alimentícia MCD-F500QD

Este equipamento é uma unidade combinada de detector de metais e balanças de controle automático. Combina perfeitamente design compacto, peso leve e ampla funcionalidade. Dois floppers são colocados no transportador para classificar e remover unidades abaixo do padrão. O detector rastreia perfeitamente a presença de fragmentos estranhos. O modelo está diretamente focado no trabalho com produtos alimentícios. O custo recomendado para redes de varejo é de 496.000 rublos.

- Precisão de classificação - 1 g;

- Velocidade de processamento - 45 unidades por minuto;

- A faixa de pesagem é de 5 a 9000 gramas.

- Pequeno peso permitido de produtos processados.

3º lugar: "Kenwei JW-GC215-1-1"

O modelo é amplamente utilizado para o processamento de produtos alimentícios, farmacêuticos, químicos, têxteis, além de diversos brinquedos e produtos de borracha. Está equipado com um detector de metais combinado com balanças de controle automático. O uso tandem de ambos os dispositivos aumentará a eficiência e confiabilidade da produção, eliminando custos desnecessários. A interface é projetada para 32 idiomas e é controlada por meio de uma tela sensível ao toque de 7 polegadas. Totalmente em conformidade com os padrões da indústria russa. O custo recomendado para redes de varejo é de 615.000 rublos.

- A velocidade de processamento é ajustável, existem três modos diferentes;

- Entrada independente dos resultados dos testes quanto à massa útil e fragmentos estranhos presentes;

- A correia transportadora é fácil de remover e fácil de limpar.

2º lugar: "METALLAR MDW-400"

A amostra é um aparelho integrado à linha de produção, combinando a funcionalidade de balanças automáticas e um detector para detecção de elementos estranhos. Ele lida bem com o controle de baixo peso / excesso de peso dos produtos. É possível expandir a funcionalidade instalando um complemento de raio-X. Ideal para as indústrias cosmética, farmacêutica ou alimentícia, cujas linhas são limitadas pelo tamanho da área de trabalho. Caracteriza-se pela alta produtividade - cerca de 400 pesagens por minuto. O custo recomendado para redes de varejo é de 723.000 rublos.

- Fácil montagem e substituição de peças;

- Resistente à umidade e poeira;

- Maior precisão de ajuste e presença de uma função de autodiagnóstico;

- A caixa é feita de "aço inoxidável" e não pode prejudicar os produtos processados.

- Não detectado.

1º lugar: "NCB490 NowSystems for food"

Este modelo é uma solução abrangente para controle de qualidade de mercadorias e é baseado em um controlador de peso e um detector de metais. O processo de trabalho é realizado pela máquina em duas direções ao mesmo tempo - verificando a exatidão da embalagem e do peso com a detecção simultânea de fragmentos estranhos. Existem várias interfaces industriais disponíveis, o que permite que o dispositivo seja conectado a vários tipos de rede local da organização (para upload de informações sobre o andamento dos trabalhos e seus resultados em tempo real). O projeto usa o menor número possível de peças e montagens volumosas, o que economiza espaço. O custo recomendado para redes de varejo é de 786.000 rublos.

- 3 frequências de operação;

- Função Aludetektor (para análise de embalagens de alumínio);

- Diagnóstico funcional.

- Não detectado.

Conclusão

Em nossa era de automação, as escalas de controle dinâmico são consideradas um atributo essencial de qualquer produção de streaming. Eles são especialmente úteis ao embalar produtos a granel e não necessariamente consistindo em fragmentos muito pequenos. Pode ser cereais para produção de alimentos ou parafusos de plástico para construção. A pesagem e a embalagem precisas permitirão à empresa evitar custos desnecessários, que são muito difíceis de identificar manualmente.

Artigos populares

-

Top ranking das melhores e mais baratas scooters até 50cc em 2025

Visualizações: 131648 -

Classificação dos melhores materiais de insonorização para um apartamento em 2025

Visualizações: 127687 -

Classificação de análogos baratos de medicamentos caros para gripes e resfriados para 2025

Visualizações: 124515 -

Os melhores tênis masculinos em 2025

Visualizações: 124030 -

As melhores vitaminas complexas em 2025

Visualizações: 121937 -

Top ranking dos melhores smartwatches 2025 - relação preço-qualidade

Visualizações: 114978 -

A melhor tinta para cabelos grisalhos - classificação máxima 2025

Visualizações: 113393 -

Ranking das melhores tintas para madeira para interiores em 2025

Visualizações: 110317 -

Classificação dos melhores rolos giratórios em 2025

Visualizações: 105326 -

Ranking das melhores bonecas sexuais para homens para 2025

Visualizações: 104362 -

Ranking das melhores câmeras de ação da China em 2025

Visualizações: 102214 -

As preparações de cálcio mais eficazes para adultos e crianças em 2025

Visualizações: 102009