Ranking najlepszych rowków rolkowych na rok 2025

W dzisiejszym świecie rurociągi są najbezpieczniejszym sposobem transportu substancji gazowych, ciekłych lub lepkich. Zapewnienie prawidłowego transportu tych substancji rurami jest możliwe tylko wtedy, gdy sama instalacja rurociągu jest wysokiej jakości. A do instalacji takiego systemu używa się wielu różnych urządzeń. Nie ostatnie miejsce w tej grupie zajmuje urządzenie zwane grooverem. To z jego pomocą powstają w rurach specjalne rynny, poprzez odkształcenie materiału pod wysokim ciśnieniem. To narzędzie jest najczęściej przedstawiane jako specjalna maszyna, za pomocą której odbywa się montaż rur z różnych metali:

- Ze stali nierdzewnej;

- aluminium;

- Miedź itp.

Urządzenia te są przeznaczone do tworzenia specjalnych rowków w materiale lub wykonywania połączeń rowkowanych.Wskazane połączenia stosuje się w przypadkach, gdy nie jest możliwe lub po prostu niepożądane rozwiązanie problemu za pomocą elektrycznego sprzętu spawalniczego. Sam proces jest dość prosty i poradzi sobie z nim nawet nieprofesjonalista - wystarczy dokładnie przeczytać instrukcję maszyny i zrobić wszystko dokładnie zgodnie z zaleceniami. Rezultatem będzie znaczna oszczędność czasu podczas końcowych prac instalacyjnych.

Zawartość

Technologia rowkowania

Rowkowanie (rowkowanie) odbywa się za pomocą rolek podporowych i radełkowanych, które odkształcają materiał rurowy (tj. dociskają go lekko do wewnątrz) poprzez przyłożenie zwiększonej siły docisku.Jednocześnie mechanizm obrotowy maszyny jest zaangażowany w obrót samej rury, a rolki tworzą w tym czasie rowek rowka o ustalonej szerokości i głębokości.

Rolki maszyny wykonane są ze stali o wysokiej wytrzymałości, co wskazuje na minimalne ryzyko przedwczesnego zużycia podczas procesu pracy. Z reguły oprócz głównego zestawu rolek, który jest obowiązkowo mocowany do rowkarki rolkowej, można kupić specjalne zestawy rolek przeznaczone do pracy z rurami o innych rozmiarach i średnicach.

Standardowe przenośne rowkarki są zdolne do rowkowania o średnicy 2-6 cali. Osobno można dokupić zestaw rolek do takiej maszyny, który może pracować na bardzo małych średnicach rowków - do 1 cala. Jednocześnie dość łatwo znaleźć dostępne na rynku zestawy rolek (rolek) do niestandardowych rozmiarów, na przykład 1,1/4 lub 1,1/2 cala.

Zasada działania rowkarki rolkowej krok po kroku jest następująca:

- Rura przycięta do pożądanego rozmiaru jest odpowiednio przygotowana (oczyszczają powierzchnię z dużych zadziorów, a do cięcia można użyć konwencjonalnego obcinaka do rur);

- Następnie uzyskana część jest zaciskana wzdłuż jednego z końców i ustawiana w pozycji, w której oś walcowania staje się prostopadła do końca;

- Gdy dźwignia zostanie przekręcona, walec będzie się poruszał i stopniowo wnikał w materiał, pogłębiając i deformując rurę. W ten sposób powstanie rowek o półkolistym przekroju;

- Krok posuwu i prędkość obracania są określane empirycznie (doświadczalnie) i zależą od materiału rury, jej właściwości plastycznych oraz bezpośrednio od dostępnej średnicy;

- Po znalezieniu wymaganej głębokości rowka posuw zatrzymuje się i wykonuje się 2-3 zwoje kontrolne rolki w rowku (ta operacja jest konieczna, aby wyeliminować występowanie chropowatości na powierzchni wynikowego profilu);

- Cała procedura jest uważana za zakończoną w razie potrzeby.

Cechy konstrukcyjne rowkarek rolkowych

Większość rowkarek rolkowych ma tę samą konstrukcję i obejmuje:

- Rolka prowadząca obracająca rurę kęsów;

- Tarcza toczna, która dociskając do rury odkształca ją i tworzy wymagany profil w punkcie końcowym;

- Obrotowe ramię operatora;

- Dodatkowy zestaw rolek do wykonywania rowków o różnych średnicach;

- Zestaw urządzeń do nacinania gwintów (opcja).

Główne zalety stosowania rowków

Współczesny rynek jest w stanie zapewnić szeroką gamę narzędzi do wykonywania rowków w rurze, zarówno krajowych jak i zagranicznych. Ale jak dotąd ludzkość nie wymyśliła innych, bardziej wydajnych i wysokiej jakości sposobów wykonywania danej operacji, z wyjątkiem użycia maszyn do walcowania rowków. Można je stosować bezpośrednio na budowie (na szczęście są modele przenośne), gdy trzeba podłączyć rury w krótkim czasie. Jest to jednak konieczne w sytuacjach, w których użycie spawarki elektrycznej nie jest możliwe (np. ze względu na przepisy bezpieczeństwa lub brak prądu). Same rowkarki są wykonane z trwałej i wysokowytrzymałej stali, co oznacza, że mają długą żywotność. Jeśli narysujemy bezpośrednie podobieństwa między zaletami rowkowania a zastosowaniem spawania elektrycznego, to ta pierwsza metoda będzie bardziej korzystna ze względu na szereg oczywistych „plusów”:

- Aby skorzystać z maszyny do walcowania rowków, nie ma potrzeby wydawania zezwolenia na pracę (wymaga tego spawanie elektryczne, ponieważ należy do prac niebezpiecznych pożarowo);

- Nie ma potrzeby grodzenia miejsca pracy materiałami niepalnymi, aby zapobiec ewentualnym pożarom (radełkarka w przeciwieństwie do spawania elektrycznego nie iskrzy podczas pracy);

- Znaczne oszczędności w zasobach finansowych i czasie pracy;

- Korzystanie z maszyny nie wymaga specjalnego przeszkolenia i umiejętności;

- Powstałe połączenie będzie tak samo niezawodne jak spawane.

NOTATKA. Ręczne przenośne rowkarki rolkowe to kompaktowe urządzenie do mocowania rur w mufach. Same kołnierze są wykonane z materiałów odpornych na zużycie i ciepło, co zapewnia niezawodność integracji i ogólne bezpieczeństwo w działaniu pełnowartościowej konstrukcji rurociągów.

Istniejące typy rowków

Oprócz tego, że maszyny mogą być przenośne i stacjonarne, można je dodatkowo podzielić na mechaniczne i elektryczne (hydrauliczne):

- Elektryczny (lub hydrauliczny - efekt pracy ten sam) - w sytuacjach, gdy konieczna jest obróbka wyrobów ze stali nierdzewnej o wysokiej wytrzymałości lub gdy obrabiana rura ma znaczną średnicę, staje się bardzo, bardzo trudna do ręcznego kontrolować tworzenie rowka w takim przedmiocie. Działanie takich maszyn jest w pełni programowalne i zautomatyzowane; są całkowicie ciche i zdolne do pracy bez nadzoru operatora. Wszystkie zastosowane wysiłki są realizowane dzięki działaniu oleju pod wysokim ciśnieniem, który znajduje się w cylindrze hydraulicznym.

- Urządzenia mechaniczne - mają nieco inną konstrukcję i są wykonane w postaci oddzielnego modułu półautomatycznej walcarki do gwintów.Prace prowadzone są w następujący sposób. Oryginalny produkt jest zamocowany w podporze maszyny. Radełkowany wałek, znajdujący się na ruchomej głowicy narzędzia, jest ustawiany naprzeciw linii osi zamierzonego rowka, a następnie wałek jest mechanicznie skręcany. W tym samym czasie wyrób rurowy zaczyna się obracać. Nadmiar metalu spływa do zsypu znajdującego się z boku głowicy narzędzia, a w przypadku pracy z metalami o podwyższonej ciągliwości jest zrzucany i rozprowadzany wzdłuż całej osi rury.

WAŻNY! Najkorzystniej mechaniczną metodę wykonywania rowków stosuje się na bazie warsztatów naprawczych lub w montowniach produkcji przemysłowej. Tutaj całe pytanie leży we wskaźniku zwrotu - proces ten charakteryzuje się zwiększoną wydajnością, można go nawet zautomatyzować i jest praktycznie nieograniczony pod względem rodzajów materiałów roboczych. Świadczy to o tym, że do użytku domowego, ze względu na wysoką cenę, takie maszyny nie są ekonomicznie opłacalne.

Funkcje usługi

Chociaż maszyny do walcowania rowków w swojej masie całkowitej (nie licząc maszyn w pełni automatycznych) nie są zaawansowanym technologicznie i złożonym sprzętem, nie będzie zbyteczne przestrzeganie pewnych zasad podczas ich obsługi:

- Konieczne jest ciągłe monitorowanie stanu powierzchni wałka tocznego - nie powinien mieć pęknięć;

- Pożądane jest częstsze smarowanie rolki - zmniejszy to negatywny wpływ procesu tarcia;

- Podczas serwisowania (na przykład wymiany części zamiennych) należy używać tylko przetestowanego i certyfikowanego sprzętu i narzędzi (szczególnie w przypadku markowych modeli);

- Walce powinny być używane tylko do materiałów, dla których producent przewidział ich przetwarzanie;

- Okresowo wymagane jest czyszczenie bocznych rowków radełkowanej maszyny z ciętych zadziorów i małych wiórów;

- Podczas pracy urządzenie musi znajdować się w stabilnej pozycji na płaskiej powierzchni;

- Podczas obróbki wyrób rurowy nie powinien się ślizgać – aby uniknąć takiej sytuacji, jeśli rury są zbyt długie, należy zastosować imadło lub zacisk.

Połączenia rowkowe

Rowkowanie w złączach rowkowych stosuje się w przypadkach, gdy konieczne jest wykonanie łatwego i prostego połączenia rur w jak najkrótszym czasie, a spawanie elektryczne nie jest możliwe z wielu powodów. Rolki do połączeń rowkowanych są wykonane ze stali o wysokiej wytrzymałości, co umożliwia tworzenie rowków poprzez odkształcenie produktu rurowego, a mianowicie poprzez wciśnięcie go do wewnątrz przy zwiększonym nacisku. Jednocześnie uformowany rowek będzie zawsze zgodny z normami państwowymi dotyczącymi połączeń sprzęgających. Metoda ta będzie nieodzowna, gdy wymagane jest np. zintegrowanie systemu gaśniczego w środowisku magazynowym – w takiej sytuacji wdrożenie spawania na dużą skalę jest po prostu nieopłacalne.

Koncepcja Groovelocka

Tak nazywa się połączenie za pomocą specjalnego złącza (zacisku) - tak nazywa się gruvlok. On sam (sprzęgło grovelock) jest mankietem i zaciskiem łączącym. Zazwyczaj mankiet jest wykonany z odpornego na zużycie polimeru na bazie gumy, co dodatkowo zwiększa szczelność połączenia. Jednocześnie zacisk-zacisk mocowany jest do śrub wkręcanych w rurę w dwóch częściach rowka. Proces polega na zamontowaniu zacisku we wcześniej przygotowanych rowkach, które następnie dokręca się śrubami.Złącza niespawane rowkowane dzielą się na sztywne i elastyczne (są też „miękkie”). Na współczesnym rynku krajowym reprezentowane są przez kilka popularnych marek, wśród których są Dinancy i Viktaulik.

Zalety połączenia rowkowego

Jako pozytywny aspekt stosowania złączy złącznych, instalatorzy zwracają uwagę na ich niezwykle prosty montaż / demontaż, co wyraźnie ułatwia późniejszą naprawę i konserwację rurociągu. Jednocześnie wskazują na niezaprzeczalne oszczędności w kosztach pracy. Konstrukcja kształtek dzielonych pozwala zaoszczędzić do 55% roboczogodzin w porównaniu do samego spawania. Oddzielnie profesjonalni instalatorzy zwracają uwagę na fakt, że nie ma potrzeby posiadania różnych zezwoleń przy pracach na obiektach o określonej kategorii zagrożenia pożarowego i wybuchowego (tj. wszędzie tam, gdzie spawanie elektryczne jest ogólnie zabronione przez prawo). Widać z tego, że wszystkie „plusy” złączy rozłącznych sprzężonych polegają na uzyskaniu w efekcie bardzo elastycznej konstrukcji rurociągu, w której wymagania dotyczące koincydencji osi elementów mogą być znacznie zmniejszone, co na ogół będzie dają zwiększoną odporność na efekty wibracji. Jednocześnie należy zauważyć, że kompensacja współczynnika rozszerzalności cieplnej rury jest zwiększona na szybkozamykaczach. Ta okoliczność jest najbardziej istotna w sytuacji, gdy w obiekcie miał miejsce duży pożar. Dodatkowym pozytywnym punktem, o którym należy wspomnieć, jest instalacja/samocentrowanie podłączonych rur. Dzięki połączeniu rowkowanemu, całą konstrukcję można zdemontować w możliwie najkrótszym czasie za pomocą zwykłych kluczy. Ten sam czynnik pozytywnie wpływa na proces stałej konserwacji, czyszczenia i konserwacji.

Warunkowo i podsumowując można nakreślić następujące niewątpliwe zalety zamka wpustowego:

- Montaż i demontaż takich połączeń jest łatwy i prosty. Konserwacja, naprawa i czyszczenie takich połączeń rurowych staną się mniej pracochłonne i ekonomicznie mniej kosztowne.

- Wykonanie całego kompleksu prac w krótkim czasie - taka integracja rur z reguły oszczędza roboczogodziny o połowę (w tym na montaż) w porównaniu ze spawaniem elektrycznym;

- Łatwość użycia. Zazwyczaj podczas integracji systemów przeciwpożarowych w obiekcie stosuje się złącze typu „rowek”. Jak pokazuje praktyka, instalacja takich systemów jest procesem złożonym, zwłaszcza że wynik musi zostać zaakceptowany przez państwowe organy nadzoru (Gospozhnadzor Ministerstwa Sytuacji Nadzwyczajnych Federacji Rosyjskiej). Zastosowanie spawania znacznie spowolni cały proces (uzyskiwanie pozwoleń, organizowanie bezpieczeństwa przeciwpożarowego w miejscu pracy itp.);

- Połączenia rowkowane charakteryzują się długą żywotnością (minimum około 30 lat) oraz wysoką odpornością na wibracje;

- Podczas tego połączenia łatwo jest skompensować zagięcia kątowe.

Zaciski do rowkowania - kanały radełkowane

W rzeczywistości do niedawna ramy regulacyjne rosyjskiego ustawodawstwa w dziedzinie budownictwa pozwalały na stosowanie opisanych połączeń bez żadnych specjalnych ograniczeń (wszystko było regulowane przez stary SNiP z 1985 r.). Ale ten rodzaj powiązań nie był zbyt powszechny w naszym kraju i w całym WNP, gdzie lokalne ustawodawstwo zostało zredukowane do „byłego mianownika sowieckiego”.Można to w dużej mierze tłumaczyć brakiem efektywnych narzędzi produkcyjnych, a tym bardziej brakiem jasnych standardów przygotowania rur – np. w procesie walcowania rowków dopuszczano znaczne odchylenia od właściwych norm podczas walcowania rur. Jednak dziś kwestia ta jest regulowana przez prawo i możliwe jest tworzenie standardów rowkowania tylko zgodnie z normami Kodeksu postępowania nr 73.13330 z 2012 roku. W ten sposób radełkowanie rowków można przeprowadzić w każdych warunkach - od małego warsztatu po warunki dużego zakładu przemysłowego, z zastrzeżeniem zgodności z wymogami państwowymi.

Rozłączne połączenie rur stalowych z galwanizacją bez spawania

Większość profesjonalistów od dawna zdaje sobie sprawę z głównych postanowień punktu 4.6 wyżej wymienionego „Kodeksu zasad” - „... stosowanie spawania podczas łączenia rur ze stali ocynkowanej jest niedopuszczalne ...”. Mówiąc najprościej, podstawą tego zakazu jest to, że „podczas gotowania ocynkowanej rury cynk całkowicie się wypali i pozostanie tylko goły metal, z którego (na przykład w konwencjonalnym systemie zaopatrzenia w wodę) woda nabierze charakteru rdzawy odcień.” Ponadto ocynkowana rura koroduje dwa razy szybciej niż połączenie kielichowe. Widać z tego, że najlepszym rozwiązaniem byłoby połączenie rowkowe oparte na złączach typu zaciskowego i bez użycia gwintów łączących i spawania. Wystarczy nałożyć blokadę rowkową - specjalny kołnierz zaciskany!

Ranking najlepszych rowków rolkowych na rok 2025

Modele ręczne

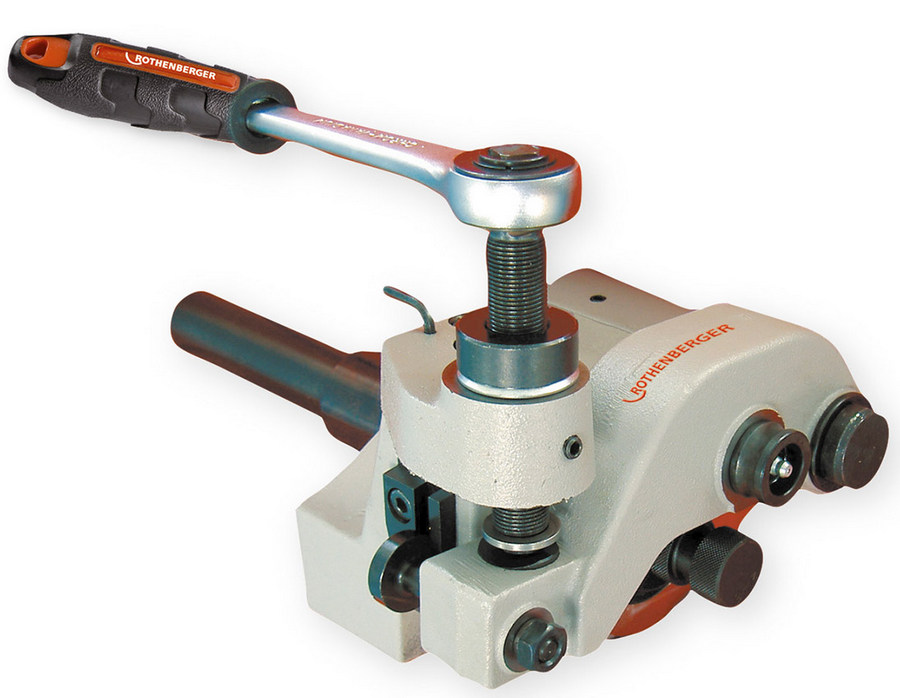

III miejsce: „ROTHENBERGER SUPER-EGO 887 887010200”

Maszyna doskonale nadaje się do pracy na zwykłych rurach oraz rurach o cienkich ściankach, co może być przydatne podczas montażu urządzeń grzewczych. Korpus urządzenia wykonany jest z aluminium o wysokiej wytrzymałości. Rezultatem obróbki odcinków rur będzie ich szybkie połączenie przy braku spawania. Urządzenie wyposażone jest w specjalny ogranicznik, który zapewnia płynną regulację. Dołączona grzechotka rozszerza możliwości precyzyjnego dostrajania.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Hiszpania |

| Maksymalna średnica | 150 mm |

| Minimalna średnica | 50 mm |

| Zestaw rolek | 2-6 dm² |

| Waga całkowita, kg | 0.66 |

| Cena, ruble | 8700 |

- Możliwe jest udostępnianie za pomocą maszyny do rzeźbienia;

- System regulacji zapewni stałą głębokość rowka;

- Rolki wykonane są z hartowanej stali.

- Ograniczona funkcjonalność.

2 miejsce: „HONGLI GC02 1,1/4″- 6″ 503204”

Bardzo prosty i łatwy w obsłudze model przenośny. Jedna osoba wykonuje całą pracę sama. Zainstalowany korpus maszyny ma zwiększony margines wytrzymałości na rozciąganie. Zmiana rolek na moletowanie jest szybka i nie wymaga specjalnej wiedzy. Elementy robocze są odporne na uszkodzenia mechaniczne.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Chiny |

| Maksymalna średnica | 1,25 dm² |

| Minimalna średnica | 6 dm |

| Zestaw rolek | Nie |

| Waga całkowita, kg | 22.7 |

| Cena, ruble | 68400 |

- Wygodny do obsługi przez jednego operatora;

- Stosunkowo lekka waga;

- Rozszerzony asortyment obrabianych rur.

- Rolki nie są dołączone (do nabycia osobno).

1 miejsce: „BREXIT BrexGROOVER 6UV”

Wszechstronne urządzenie, które jest kompatybilne z wieloma maszynami do cięcia innych firm, dlatego ma tak wysoką cenę. System regulacji zsypu jest znacznie uproszczony, co ułatwia utrzymanie stałej głębokości. Dzięki niewielkiej wadze maszyna jest niezwykle mobilna i bardzo łatwa do przenoszenia.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Białoruś |

| Maksymalna średnica | 51 mm |

| Minimalna średnica | 152 mm |

| Zestaw rolek | 2-6 dm² |

| Waga całkowita, kg | 11 |

| Cena, ruble | 122500 |

- Rozszerzona kompatybilność;

- Lekka waga;

- Precyzyjna regulacja rolek.

- Wysoka cena.

Połączony segment

III miejsce: „REKON RG-8 Combo 020108”

Maszyna ta dobrze radzi sobie z każdym rodzajem stali, zwłaszcza ze stali nierdzewnej. Jednocześnie dobrze współpracuje z metalami miękkimi, takimi jak aluminium. Cała konstrukcja może pracować zarówno przy użyciu wysiłku mięśniowego, jak i przy pomocy silnika elektrycznego Turbo 501. Głębokość rowka rolki można ustalić. Łatwy w transporcie, do czego służy specjalny uchwyt.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Wielka Brytania |

| Maksymalna średnica | 8 dm |

| Minimalna średnica | 0,75 dm² |

| Zestaw rolek | ¾-8 dm |

| Waga całkowita, kg | 10.5 |

| Cena, ruble | 100500 |

- Małe wymiary;

- Wydłużona żywotność;

- Działa zarówno na twardych, jak i miękkich materiałach.

- Nie zidentyfikowano (dla swojego segmentu).

2. miejsce: „RIDGID 975 33033”

Maszyna ta jest również w stanie pracować zarówno ręcznie, jak i z napędem „ReedGuide 300”. Rodzaj aplikacji rowków jest sterowany maszynowo.Urządzenie jest wyposażone w automatyczny regulator śledzenia, co oznacza lepsze mocowanie rury podczas pracy, a także skrócenie czasu poświęcanego na ponowną instalację. Sama konstrukcja wykonana jest z kutego żelaza o wysokiej wytrzymałości.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | USA |

| Maksymalna średnica | 6 dm |

| Minimalna średnica | 1,25 dm² |

| Zestaw rolek | ¾-6 dm, 1,1/4-1,1/2 dm |

| Waga całkowita, kg | 12 |

| Cena, ruble | 107000 |

- Niewielka waga i wymiary - łatwy transport;

- Wysoka dokładność operacji;

- Pracuj z prawie każdym rodzajem materiałów.

- Niewykryty.

1. miejsce: „RIDGID 916 48307”

Producent pozycjonuje to urządzenie jako półprofesjonalne i zaleca stosowanie go w dużych gałęziach przemysłu i warsztatach. Model charakteryzuje się dużą dokładnością podczas wykonywania operacji. Doskonale sprawdza się w pracy z metalami miękkimi o różnej twardości - miedź, aluminium, stal. Jednocześnie może współpracować z maszynami do cięcia i napędami swojej marki.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | USA |

| Maksymalna średnica | 6 dm |

| Minimalna średnica | 2 dm |

| Zestaw rolek | 2-6 dm² |

| Waga całkowita, kg | 15 |

| Cena, ruble | 125000 |

- System posuwu krzywkowego - minimalny wysiłek mięśni operatora;

- Regulacja rowków wykonywana śrubą;

- Łatwość konserwacji.

- Brak specjalnego uchwytu sprawia pewne niedogodności podczas transportu.

próbki hydrauliczne

3 miejsce: VOLL V-Groover 6 2.24006

Profesjonalna próbka stosowana na budowach oraz w warsztatach produkcyjnych.Doskonałe rozwiązanie do instalacji różnych rurociągów przemysłowych, w tym instalacji systemów gaśniczych. Radełkowane rolki wykonane są ze stali o wysokiej wytrzymałości, co oznacza dłuższą żywotność. Zasilany silnikiem o dużej mocy 450W.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Rosja |

| Maksymalna średnica | 6 dm |

| Minimalna średnica | 1,25 dm² |

| Zestaw rolek | Wszystkie istniejące |

| Waga całkowita, kg | 80 |

| Cena, ruble | 110000 |

- Doskonały sprzęt;

- Profesjonalne wykonanie;

- Lepszy stosunek jakości do ceny.

- Niewykryty.

II miejsce: „SUPER-EGO ROGROOVER 1500001987”

Bardzo wysoko wyspecjalizowany model, specjalnie zaprojektowany do produkcji orurowania do przeciwpożarowych instalacji tryskaczowych. Posiada bardzo mocny, ale jednocześnie cichy silnik elektryczny. Stabilność urządzenia zapewniają cztery specjalne nóżki.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Hiszpania |

| Maksymalna średnica | 2 dm |

| Minimalna średnica | 12 dm |

| Zestaw rolek | 2-12 dm |

| Waga całkowita, kg | 130 |

| Cena, ruble | 330000 |

- Cichy silnik;

- Dobry sprzęt;

- Strojenie.

- Wąska specjalizacja.

1. miejsce: „RIDGID 918 57092”

Prezentowana próbka jest w stanie obrabiać rury nie tylko z miękkich i twardych materiałów, ale także z tworzywa sztucznego. Jednak takie operacje będą wymagały odpowiednich materiałów eksploatacyjnych. Mocny tłok hydrauliczny zainstalowany w konstrukcji pomoże szybko i dokładnie wykonać wszystkie prace. Do całego kompleksu potrzebny jest tylko jeden operator. Model wyposażony jest w oryginalny zestaw montażowy do wózka kompaktowego.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Hiszpania |

| Maksymalna średnica | 2 dm |

| Minimalna średnica | 12 dm |

| Zestaw rolek | Sprzedawane oddzielnie |

| Waga całkowita, kg | 37 |

| Cena, ruble | 402000 |

- Umiejętność pracy z dowolnymi materiałami;

- Dobry sprzęt;

- Mocny tłok hydrauliczny.

- Przeciążenie.

Zamiast epilogu

Analiza współczesnego krajowego rynku omawianego sprzętu wykazała, że większość prezentowanych towarów jest produkowana przez wysokiej jakości marki europejskie, dlatego mają bardzo wysoką cenę. Jednocześnie rosyjski producent jest reprezentowany tylko w segmencie sprzętu profesjonalnego i półprofesjonalnego, co wskazuje na pozytywne trendy dla rosyjskich firm. Warto zauważyć, że niewiele osób potrzebuje sprzętu do rowkowania w domu, dlatego kupują go wyłącznie przedsiębiorstwa produkcyjne. Z tego możemy wywnioskować, że nawet bardzo wysoka cena pozwoli urządzeniu szybko się zwrócić w stosunkowo krótkim czasie.

nowe wpisy

Kategorie

Użyteczne

popularne artykuły

-

Top ranking najlepszych i najtańszych skuterów do 50 cm3 w 2025 r.

Wyświetlenia: 131649 -

Ocena najlepszych materiałów dźwiękochłonnych do mieszkania w 2025 roku

Wyświetlenia: 127688 -

Ocena tanich analogów drogich leków na grypę i przeziębienie na rok 2025

Wyświetlenia: 124516 -

Najlepsze męskie sneakersy w 2025 roku

Wyświetlenia: 124030 -

Najlepsze złożone witaminy w 2025 roku

Wyświetlenia: 121937 -

Najwyższy ranking najlepszych smartwatchy 2025 - stosunek ceny do jakości

Wyświetlenia: 114978 -

Najlepsza farba do siwych włosów - najwyższa ocena 2025

Wyświetlenia: 113393 -

Ranking najlepszych farb do drewna do wnętrz w 2025 roku

Wyświetlenia: 110318 -

Ranking najlepszych kołowrotków spinningowych w 2025

Wyświetlenia: 105327 -

Ranking najlepszych lalek erotycznych dla mężczyzn na rok 2025

Wyświetlenia: 104363 -

Ranking najlepszych kamer akcji z Chin w 2025 roku

Wyświetlenia: 102214 -

Najskuteczniejsze preparaty wapniowe dla dorosłych i dzieci w 2025 roku

Wyświetlenia: 102010