Ocena najlepszych uchwytów wibracyjnych do obrabiarek i urządzeń na rok 2025

Podczas produkcji wielu procesów technologicznych urządzenia robocze mają tendencję do drgania. Są nieuniknionym zjawiskiem, które wpływa zarówno na jakość pracy lub produktów, jak i odporność na zużycie samego sprzętu roboczego. W celu zmniejszenia ich negatywnego wpływu konieczne jest zastosowanie specjalnego sprzętu mającego na celu tłumienie drgań.

W zdecydowanej większości przypadków wahania występują na skutek pracy obrabiarek. Systemy wentylacyjne, dostarczające różne płyny, inne elektrownie wytwarzają w swojej pracy fale o różnych częstotliwościach. To właśnie te fale „rozbijają” strukturę molekularną otaczających obiektów. Dlatego głównym zadaniem inżynierskim będzie stworzenie elementów kompensacyjnych, które będą miały destrukcyjny wpływ na fale i zapobiegną ich propagacji. Do wykonania opisanych zadań wykorzystywane są specjalne urządzenia, zwane wibroizolatorami (są to także poduszki wibracyjne lub kompensatory).

Zawartość

- 1 Ogólne warunki stosowania podpór wibracyjnych

- 2 Ogólne informacje o podporach wibracyjnych

- 3 Zasada działania mocowań wibracyjnych

- 4 Elementy konstrukcyjne podpory wibracyjnej

- 5 Istniejące typy podpór wibroizolacyjnych

- 6 Korzyści z używania podkładek wibracyjnych

- 7 Opcje regulacji

- 8 Pytania dotyczące właściwego doboru podpór wibracyjnych

- 9 Ocena najlepszych uchwytów wibracyjnych do obrabiarek i urządzeń na rok 2025

- 10 Zamiast epilogu

Ogólne warunki stosowania podpór wibracyjnych

Obejmują one:

- Oczywista obecność drgań o destrukcyjnych cechach, które powstają okresowo i mają swoją własną częstotliwość;

- Orientacja drgań – fale niszczące są wyraźnie skierowane i przechodzą przez podstawę maszyny lub jej elementy robocze;

- Obecność charakterystycznych drgań podczas procesu produkcyjnego, odbijających się na powierzchni podłoża (podłoga, fundament), a w najgorszym przypadku pojawienie się widocznych pęknięć;

- Odpowiedni stosunek ciężaru wyposażenia maszyny do podpory – ta ostatnia musi nie tylko wytrzymać ciężar maszyny, ale także sama jej nie uszkodzić.

Ogólne informacje o podporach wibracyjnych

Podpory, a także sprzęt, na którym są montowane, muszą spełniać określone parametry techniczne, z których pierwszą można nazwać masą maszyny (jest to również obciążenie statystyczne). Pozostałe parametry należy ustalać indywidualnie dla każdego konkretnego przypadku, biorąc pod uwagę wszystkie cechy pracy urządzenia, a tym bardziej – wymagania stawiane przez jego producenta dotyczące drgań.

UWAGA! Stosowanie podpór wibroizolacyjnych jest właściwe tylko na tych powierzchniach, które mają stosunkowo równe i solidne podłoże!

W celu zintegrowania podpór z osprzętem niezbędne są regularne punkty mocowania – tzw. „łapy” z otworami o wymaganej średnicy. Maszyny, na których montowane są podpory, muszą spełniać wymagania stateczności, gdyż taki sposób integracji eliminuje sztywny zaczep z podstawą. Dotyczy to konstrukcji ramowo-kratownicowych i kolumnowych, a także sprzętu narażonego na działanie wiatru.

Należy zauważyć, że zastosowanie wibroizolatorów nie gwarantuje absorpcji drgań w 100% - taki wynik można osiągnąć jedynie stosując cały szereg środków mających na celu wyeliminowanie źródeł drgań niszczących.

Zasada działania mocowań wibracyjnych

Ich główną funkcją jest zapobieganie rozprzestrzenianiu się drgań we wszystkich kierunkach – zarówno z chronionego obiektu (elektrownia, prasa, system przesyłu cieczy) do wnętrza pomieszczenia, w którym się znajduje, jak i tłumienie fal powrotnych ze ścian pokój do chronionego obiektu. Mówiąc najprościej, pochłanianie drgań to taka sama redukcja hałasu, która w obu przypadkach jest odmianą izolacji drgań.

W sumie istnieją dwie opcje izolacji drgań:

- Aktywny - stanowi przeciwdziałanie oscylacjom wytwarzanym przez sam sprzęt, którym przeciwstawiają się te same oscylacje, tylko odwrócone w fazie. Jednocześnie izolacja aktywna dzieli się na izolację amortyzującą i izolację okresową wibracyjną. Każdy sprzęt, czy to obrabiarka, czy prasa, jest oczywiście źródłem wibracji dwóch wyżej wymienionych typów - napędy mechaniczne i ich różne rodzaje mechanicznego działania są w stanie wytworzyć obciążenia udarowe i wibracyjne, które propagują się w we wszystkich kierunkach i jednocześnie „uderzać” w sam pokój rozmieszczenia. Przepisy budowlane i przepisy nr 2.07.01 z 1989 r. regulują stopień i rodzaje dopuszczalnych drgań w pomieszczeniach przemysłowych, jednak w niektórych przypadkach limity mogą być oparte na specyfikacji używanego sprzętu lub ogólnej aranżacji pomieszczeń produkcyjnych ( na przykład bliskość precyzyjnych maszyn i podobnych precyzyjnych urządzeń)

- Bierny - ochrona ta jest ochroną maszyn przed niszczącymi wibracjami z zewnątrz i nie są do tego wykorzystywane potencjalne dodatkowe źródła energii.Dla tego typu drgań charakterystyczne jest to, że częstotliwość ich wzbudzania jest nieokreślona, a samo ich powstawanie ma charakter poliharmoniczny. W tym przypadku sam sprzęt (stanowisko pomiarowe, obrabiarka, układ podający) staje się obiektem niszczącego oddziaływania, a jednocześnie zmniejsza się jego dokładność, pogarszając jednocześnie inne wskaźniki wydajności. Stosując pasywną izolację drgań należy unikać suchego kontaktu (tarcia), który może wystąpić między fundamentem a chronionym obiektem, z pominięciem elementu ochronnego.

W ujęciu teoretycznym oba te typy wibroizolacji są prawie nie do odróżnienia, dlatego poziom ich pomiaru jest podobny i wyznaczany jest dla obu typów w ten sam sposób. W ogólnym przypadku można to przedstawić jako współczynnik transmisji, który pokaże, jaka część energii drgań została przeniesiona przez tłumik drgań.

Elementy konstrukcyjne podpory wibracyjnej

Ze względu na to, że najczęstszym rodzajem wibratorów są gumowo-metalowe, sensowne jest oznaczenie ich głównych elementów roboczych:

- Amortyzator wykonany na bazie metalu i gumy (element gumowy plus kołnierz);

- Podkładki w ilości dwóch sztuk;

- Orzechy - góra i dół;

- Opona;

- Sztyft z kwadratowym otworem na klucz.

Z reguły wszystkie części wykonane z metalu mają powłokę antykorozyjną. Warunki pracy tych produktów są takie same jak w pomieszczeniach przemysłowych, w których pracują ludzie. Należy jednak zauważyć, że na części gumowe bardzo mocno wpływa wystawienie na działanie wysokich temperatur – od +60 stopni Celsjusza. Jednocześnie mogą pękać, gdy temperatura otoczenia gwałtownie spada.

Istniejące typy podpór wibroizolacyjnych

Główną zaletą stosowania komponentów do kompensacji drgań jest to, że w ten sposób można obniżyć koszty ulepszenia przenośnika. W końcu teraz nie trzeba tworzyć osobnego fundamentu dla każdego aparatu i obliczać jego wagi, aby uwzględnić działające procesy wibracyjne. Do prawidłowego działania wystarczy wybrać odpowiedni rodzaj podkładek wibracyjnych z dobrego materiału. Do chwili obecnej istnieje kilka takich komponentów różniących się parametrami technicznymi:

- Gumy - to najpopularniejsze elementy gaśnicze na całym rynku. Do ich produkcji można stosować zarówno kauczuki naturalne, jak i syntetyczne. Przy ich wyborze należy zwrócić szczególną uwagę na ciężar właściwy. Należy również zadbać o warunki środowiskowe – takie produkty obawiają się zbyt wysokich (możliwość topnienia) i zbyt niskich (możliwość pękania) temperatur;

- Gumowo-metalowe - oprócz elementów gumowych montowana jest również metalowa podstawa w celu zwiększenia maksymalnego obciążenia. Za pomocą metalowej podstawy możesz kontrolować poziom absorpcji i wysokość podnoszenia urządzenia. Ponadto metal będzie w pewnym stopniu pełnić funkcje ochronne, przejmując szczątkowe uderzenia i zapobiegając uszkodzeniom chronionego sprzętu;

- Z litego metalu - zakres takich poduszek ogranicza się do supermasywnych maszyn. Mogą pojawić się na nich ślady deformacji od pochłanianych drgań, a ich wydajność nie zostanie zmniejszona. Są jednak dobrym przewodnikiem do przenoszenia drgań o wysokiej częstotliwości. Części amortyzujące mogą być sprężynami lub sprężynami.

NOTATKA.Istnieją również podkładki wibracyjne z korka i filcu, ale ich skuteczność jest niezwykle niska, dlatego służą jedynie do regulacji wysokości sprzętu lub służą jako przekładki. Do tej samej grupy można również zaliczyć uszczelki wykonane z ołowiu lub azbestu.

Korzyści z używania podkładek wibracyjnych

Przy odpowiednim doborze wibroizolatorów, chronionemu sprzętowi można nadać następujące preferencje:

- Nie ma potrzeby wyposażania każdej maszyny w ochronę - montując raz kompensator, pokryje on cały fundament pomieszczenia;

- Znacznie zmniejszy się liczba napraw, których konieczność będzie spowodowana wpływem negatywnych wibracji;

- Poprawa warunków pracy bezpośrednio dla operatorów urządzeń;

- Wykładzina podłogowa będzie mniej podatna na zużycie;

- Hałas wytwarzany przez urządzenia podczas pracy zostanie znacznie zmniejszony;

- Poprawi się jakość i dokładność urządzeń;

- Żywotność sprzętu zostanie znacznie wydłużona.

Opcje regulacji

Zawsze warto wypoziomować podstawę, na której montuje się sprzęt z kompensatorami – wszelkie gwałtowne zmiany poziomu podłogi należy wypoziomować. W ten sposób zostanie ustalony równomierny rozkład ciężaru sprzętu, który zawsze można regulować dokręcając nakrętkę na tłumiku drgań. Z reguły karty danych technicznych poduszek wskazują minimalną i maksymalną liczbę obciążeń w dokładnych wartościach, które podpora może wytrzymać bez poważnych uszkodzeń. Stąd konieczne jest rozłożenie masy chronionego sprzętu na określoną liczbę punktów odniesienia.

Pytania dotyczące właściwego doboru podpór wibracyjnych

Urządzenia te należy dobierać biorąc pod uwagę wiele indywidualnych cech chronionych jednostek.W tym celu warto zastanowić się nad następującymi pytaniami:

- Dostępne rodzaje drgań, które mogą zagrozić chronionemu sprzętowi – częstotliwość ich występowania, częstotliwość oraz średnia i maksymalna siła;

- Masa chronionej jednostki - im cięższa, tym mocniejszy kompensator będzie potrzebował. Aby uzyskać dokładniejsze wskaźniki, należy wziąć pod uwagę wagę aparatu wraz z wagą zainstalowanego w nim przedmiotu obrabianego (materiału);

- Orientacja i charakter drgań – należy uwzględnić zsumowany wektor kierunku powstałych drgań. Z reguły produkt wibroizolacyjny montowany jest pod podstawą chronionego urządzenia, jednak w niektórych przypadkach podkładkę wibracyjną należy umieścić pionowo na ścianie;

- Warunki otoczenia w pomieszczeniu – zawsze należy brać pod uwagę wytrzymałość podpory wibracyjnej, ponieważ może się ona „obać” bardzo wysokich lub bardzo niskich temperatur;

- Możliwość niezamierzonego kontaktu z substancjami agresywnymi oraz stabilność w przypadku kontaktu poduszki wibracyjnej z nimi bez utraty właściwości użytkowych - mamy na myśli kwasy chemiczne, substancje stopione, oleje przemysłowe itp.

WAŻNY! Należy również wziąć pod uwagę kwestię bezpieczeństwa samego wibratora – przy dużym ciągu drgania przy niskich częstotliwościach będą optymalnie izolowane, jednak wpływ sił zewnętrznych w postaci np. połączeń hydroelektrycznych będzie być zauważalne.

Najbardziej optymalni profesjonaliści biorą pod uwagę następujące warunki pracy poduszek wibracyjnych:

- Wszystkie wykładziny wykonane na gumowej podstawie są równomiernie i równomiernie pokryte i skompresowane;

- Nakrętka ma maksymalny przelot i minimalną odległość od osłony poduszki wibracyjnej do ramy;

- Maszyna jest opuszczona wzdłuż szpilki jak najniżej, aby wyeliminować krytyczne efekty rezonansu.

Ocena najlepszych uchwytów wibracyjnych do obrabiarek i urządzeń na rok 2025

Opcje budżetu

III miejsce: „PCA-60”

Dobra próbka z wysokiej jakości izolacją drgań. Nadaje się do maszyn o niewielkich rozmiarach i wadze, które są w stanie zapewnić wystarczającą ochronę jednostki roboczej. Występuje w różnych wersjach i może mieć różną wysokość. Konstrukcja składa się z wytrzymałej stali i naturalnego kauczuku. Ma własną niską częstotliwość w zakresie od 10 do 15 Hz.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Rosja |

| Materiał | Stal ocynkowana/kauczuk naturalny |

| Maksymalne obciążenie, kg | 110 |

| Minimalne obciążenie, kg | 30 |

| Średnica kołka, mm | 10 |

| Wysokość stopnia, mm | 1/2,5 |

| Wymiary, mm | 22x80x110 |

| Częstotliwość naturalna, Hz | 15 |

| Cena, ruble | 505 |

- koszt budżetowy;

- Potrójny poziom wysokości;

- Niska częstotliwość drgań własnych.

- Niewielkie zróżnicowanie w użyciu.

II miejsce: „LME 80 M10”

Produkt ten wyróżnia się wytrzymałością konstrukcyjną i jest przystosowany do układania bez fundamentu. Poziomowanie (za pomocą śruby 12 mm) po zamontowaniu charakteryzuje się zwiększoną dokładnością. Wraz z dobrym tłumieniem drgań może znacznie zmniejszyć hałas w hali produkcyjnej. Elementy wykonane są ze stali i kauczuku syntetycznego (nitrylowego). Częstotliwość drgań własnych ustawiana jest w zakresie od 25 do 100 Hz.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Chiny |

| Materiał | Stal/guma syntetyczna |

| Maksymalne obciążenie, kg | 350 |

| Minimalne obciążenie, kg | 10 |

| Średnica kołka, mm | 80 |

| Wysokość stopnia, mm | 8 |

| Wymiary, mm | 33x80x110 |

| Częstotliwość naturalna, Hz | 25 |

| Cena, ruble | 690 |

- Dokładność poziomowania;

- Duże maksymalne obciążenie;

- Wytrzymała obudowa.

- Niewykryty.

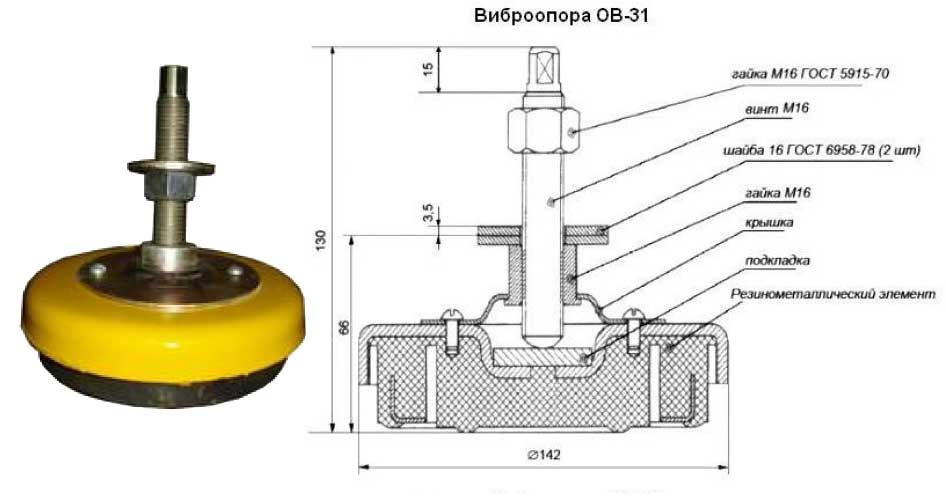

I miejsce: „OV-31 M16”

Urządzenie to przeznaczone jest do ochrony jednostek przemysłowych i obrabiarek o średnich i małych gabarytach, które posiadają sztywne łoża o normalnej i wysokiej dokładności. Produkt już należy do klasy urządzeń o dużej mocy, ponieważ jest w stanie wytrzymać dużą wagę maszyny. Limit regulacji wysokości jest ustawiony na 15 milimetrów, średnica kołka jest ustawiona na 16 milimetrów.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Rosja |

| Materiał | Stal ocynkowana |

| Maksymalne obciążenie, kg | 4570 |

| Minimalne obciążenie, kg | 250 |

| Średnica kołka, mm | 16 |

| Wysokość stopnia, mm | 15.6 |

| Wymiary, mm | 33x142x130 |

| Częstotliwość naturalna, Hz | 100 |

| Cena, ruble | 720 |

- Zwiększone obciążenie;

- Wysokiej jakości etui;

- Możliwość redukcji szumów.

- Nie posiada kotwy mocującej do podłoża.

Średni segment cenowy

III miejsce: „Groz RU59500048”

Jednostka ta służy do wygłuszania i wibroizolacji obrabiarek na sztywnych łożach o podwyższonej i normalnej dokładności. Dzięki precyzyjnej regulacji możliwe jest osiągnięcie najlepszego wyniku. Obudowa i elementy robocze charakteryzują się zwiększoną wytrzymałością, samo urządzenie wykonane jest z materiałów kompozytowych. Maksymalne obciążenie do 500 kilogramów.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Indie |

| Materiał | Złożony |

| Maksymalne obciążenie, kg | 500 |

| Minimalne obciążenie, kg | 25 |

| Średnica kołka, mm | 14 |

| Wysokość stopnia, mm | 15 |

| Wymiary, mm | 45x45x150 |

| Częstotliwość naturalna, Hz | 50 |

| Cena, ruble | 1600 |

- Dobry stosunek jakości do ceny;

- Zdolność do wytrzymania wystarczającego obciążenia;

- Do budowy wykorzystano materiały kompozytowe.

- Nie znaleziono.

2 miejsce: „EM 1,55 M16”

Model ten jest specjalnie przystosowany do ograniczania odrzutu i łagodzenia obciążeń udarowych podczas wysokich wibracji.Efektywność działania osiągana jest kosztem mocnej konstrukcji obudowy. Wymiary urządzenia są niezwykle małe i bardzo łatwe w montażu. Szczególną siłę odnotowuje się wzdłuż płaszczyzny poziomej. Dodatkowo uchwyt wibracyjny jest zabezpieczony przed korozją.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Litwa |

| Materiał | Stal ocynkowana/kauczuk naturalny |

| Maksymalne obciążenie, kg | 190 |

| Minimalne obciążenie, kg | 10 |

| Średnica kołka, mm | 16 |

| Wysokość stopnia, mm | 5 |

| Wymiary, mm | 13x20x13 |

| Częstotliwość naturalna, Hz | 8 |

| Cena, ruble | 2100 |

- Kotwienie do fundamentu;

- 5-stopniowa zmiana;

- Używany kauczuk naturalny.

- Niska częstotliwość drgań własnych.

1. miejsce: „EPC 05-60 M16”

Model ten jest bardzo łatwy do zintegrowania pod podstawą jednostki roboczej, jego funkcjonalny gumowy element jest chroniony stalową osłoną. Całe ciało jest chronione przed ryzykiem procesów korozyjnych. Stabilność mocowania zapewnia połączenie kotwiące. W konstrukcji zastosowano stal ocynkowaną i kauczuk naturalny. Produkt ma wysoką częstotliwość własną.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Włochy |

| Materiał | Stal ocynkowana/kauczuk naturalny |

| Maksymalne obciążenie, kg | 820 |

| Minimalne obciążenie, kg | 200 |

| Średnica kołka, mm | 16 |

| Wysokość stopnia, mm | 16.4 |

| Wymiary, mm | 160x108x50 |

| Częstotliwość naturalna, Hz | 10 |

| Cena, ruble | 3000 |

- Zabezpieczenie elementu gumowego stalową osłoną;

- Łatwość instalacji;

- Duże maksymalne obciążenie.

- Niewykryty.

Modele premium

III miejsce: „C 2040 M10”

Doskonała próbka od europejskiego producenta wyróżnia się wyjątkową jakością wykonania. Potrafi stworzyć zarówno pasywną, jak i aktywną izolację drgań.To samo dotyczy redukcji hałasu. Obciążenia udarowe są skutecznie tłumione. Integracja jest zapewniona bez podstaw. Użytkownicy zwracają uwagę na wysoką odporność na odkształcenia rozciągające. Jednocześnie gwarantuje, że osprzęt zachowa swoje właściwości użytkowe pod wpływem rozciągania, ścinania i nacisku.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Niemcy |

| Materiał | Stal nierdzewna/guma syntetyczna |

| Maksymalne obciążenie, kg | 75 |

| Minimalne obciążenie, kg | 10 |

| Średnica kołka, mm | 30 |

| Wysokość stopnia, mm | 16.4 |

| Wymiary, mm | 76x76x38 |

| Częstotliwość naturalna, Hz | 75 |

| Cena, ruble | 4000 |

- Guma o podwyższonej elastyczności;

- Korpus z hartowanej stali nierdzewnej;

- Zwiększona głębokość kołków.

- Niski maksymalny ciężar łożyska.

II miejsce: „LME 230 M24”

Ta próbka będzie w stanie zapewnić niezawodny poziom izolacji hałasu i wibracji dla bardzo dużych jednostek przemysłowych. Dzięki wytrzymałej obudowie, precyzyjnemu poziomowaniu i bezfundamentowemu umieszczeniu, sprawność działania sięga nawet 95%. Konstrukcja zapewnia obecność amortyzatora gumowego i płyty ochronnej wykonanej z poziomowanej stali. Mocowanie - kotwa, wykonywane za pomocą śruby 12 milimetrów.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Rosja |

| Materiał | Stal ocynkowana/guma syntetyczna |

| Maksymalne obciążenie, kg | 7500 |

| Minimalne obciążenie, kg | 4500 |

| Średnica kołka, mm | 229 |

| Wysokość stopnia, mm | 12 |

| Wymiary, mm | 54x66x180 |

| Częstotliwość naturalna, Hz | 25 |

| Cena, ruble | 4100 |

- Wzmocniona obudowa;

- Zwiększony poziom maksymalnego obciążenia;

- Przystępna cena.

- Niewykryty.

I miejsce: „PK 2090”

Produkt jest w stanie tłumić drgania i wahania hałasu zarówno aktywnie, jak i pasywnie.Obciążenia udarowe są niezawodnie ograniczane przez tłumienie. Instalacja odbywa się bez fundamentu. Użytkownicy zwracają uwagę na wysoką wytrzymałość sprzętu na rozciąganie. Naprawiono możliwość zachowania właściwości eksploatacyjnych przy nadmiernym nacisku, ścinaniu i rozciąganiu. Część gumowa wykonana jest z kauczuku syntetycznego (chloroprenu), który charakteryzuje się zwiększoną elastomerowością.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Niemcy |

| Materiał | Stal nierdzewna/guma syntetyczna |

| Maksymalne obciążenie, kg | 75 |

| Minimalne obciążenie, kg | 10 |

| Średnica kołka, mm | 30 |

| Wysokość stopnia, mm | 16.4 |

| Wymiary, mm | 76x76x38 |

| Częstotliwość naturalna, Hz | 75 |

| Cena, ruble | 4300 |

- W projekcie zastosowano specjalny rodzaj gumy;

- Odporność na naprężenia mechaniczne;

- Sposób mocowania kotwicy.

- Niewykryty.

Zamiast epilogu

Przeprowadzona analiza rynku wykazała, że zdecydowana większość popularnych wibroizolatorów wykonana jest na bazie gumy, ponieważ to dzięki niej urządzenia te łączą w sobie zdolność do wytrzymywania nadmiernych obciążeń, połączoną z wystarczającą mocą w zakresie tłumienia drgań. Ponadto, posiadając wystarczająco wysoki poziom plastyczności, doskonale pochłaniają fale wibracyjne, a jednocześnie mają długą żywotność. Jednocześnie inne podpory wykonane na bazie mieszanek gumowych i metalu nie pozostają w tyle pod względem wydajności.

Wsporniki wibracyjne mają m.in. za zadanie nie tylko chronić zespoły robocze, ale także zmniejszać hałas podczas pracy w zakładach produkcyjnych, co już świadczy o stworzeniu dodatkowych komfortowych warunków dla operatorów.Dzięki temu uchwyt wibracyjny jest nieodzowną częścią każdego warsztatu przemysłowego, gdzie wymagane jest zapewnienie odpowiednich warunków pracy dla personelu oraz zapewnienie bezpieczeństwa sprzętu.

Jeśli mówimy o gospodarce i składniku marki obecnego rynku mocowań wibracyjnych w Rosji, widać, że cena za nie ma dość duży rozrzut. Najprostsze modele zaczynają się od 500 rubli, a najdroższe kosztują około 5000 rubli. Producent reprezentowany jest głównie przez marki azjatyckie, których produkty, choć charakteryzują się pewną zmiennością (np. podwyższony skok szpilki), nie różnią się jakością, trwałością i wydajnością. Krajowy producent gęsto zajął środkowy segment cenowy, gdzie prezentuje urządzenia, których konstrukcja nie zmieniła się od ponad 30 lat, jednak nadal jest w stanie wykonywać powierzone mu zadania z wysoką jakością. Warto zauważyć, że w tym samym segmencie znalazły się również próbki z krajów o gospodarkach rozwijających się, dość dobrze pokazując swoją jakość np. z Indii.

Jeśli chodzi o wyższy segment cenowy, królują tam modele europejskiego producenta. Rzeczywiście, ich ceny są dość „gryzące”, jednak mają zaawansowaną funkcjonalność, w ich projektowaniu na bieżąco wykorzystuje się zaawansowane technologie, a odporność na zużycie i żywotność znacznie się zwiększają.

Podsumowując, można wysnuć następujący wniosek: do supermasywnych maszyn przemysłowych należy kupować tylko mocowania wibracyjne z segmentu premium, bo reszta po prostu sobie nie radzi. Dla średnich i małych firm (małe warsztaty na jedną lub dwie maszyny) odpowiednie są modele domowe.Jeśli chodzi o próbki azjatyckie, możemy powiedzieć, że poradzą sobie ze swoim zadaniem, ale nie na długo.

nowe wpisy

Kategorie

Użyteczne

popularne artykuły

-

Top ranking najlepszych i najtańszych skuterów do 50 cm3 w 2025 r.

Wyświetlenia: 131654 -

Ocena najlepszych materiałów dźwiękochłonnych do mieszkania w 2025 roku

Wyświetlenia: 127694 -

Ocena tanich analogów drogich leków na grypę i przeziębienie na rok 2025

Wyświetlenia: 124521 -

Najlepsze męskie sneakersy w 2025 roku

Wyświetlenia: 124039 -

Najlepsze złożone witaminy w 2025 roku

Wyświetlenia: 121942 -

Najwyższy ranking najlepszych smartwatchy 2025 - stosunek ceny do jakości

Wyświetlenia: 114981 -

Najlepsza farba do siwych włosów - najwyższa ocena 2025

Wyświetlenia: 113398 -

Ranking najlepszych farb do drewna do wnętrz w 2025 roku

Wyświetlenia: 110321 -

Ranking najlepszych kołowrotków spinningowych w 2025

Wyświetlenia: 105332 -

Ranking najlepszych lalek erotycznych dla mężczyzn na rok 2025

Wyświetlenia: 104370 -

Ranking najlepszych kamer akcji z Chin w 2025 roku

Wyświetlenia: 102219 -

Najskuteczniejsze preparaty wapniowe dla dorosłych i dzieci w 2025 roku

Wyświetlenia: 102014