Ranking najlepszych wycinarek laserowych na rok 2025

W celu jak najdokładniejszego i najdokładniejszego cięcia szkła, drewna, stali i innych materiałów stosuje się specjalny sprzęt. Do tej pory maszyny laserowe uważane są za najbardziej wydajne i nowoczesne urządzenia. Początkowo miały wyłącznie charakter przemysłowy, ale w tej chwili mogą być również używane w warsztacie przydomowym.

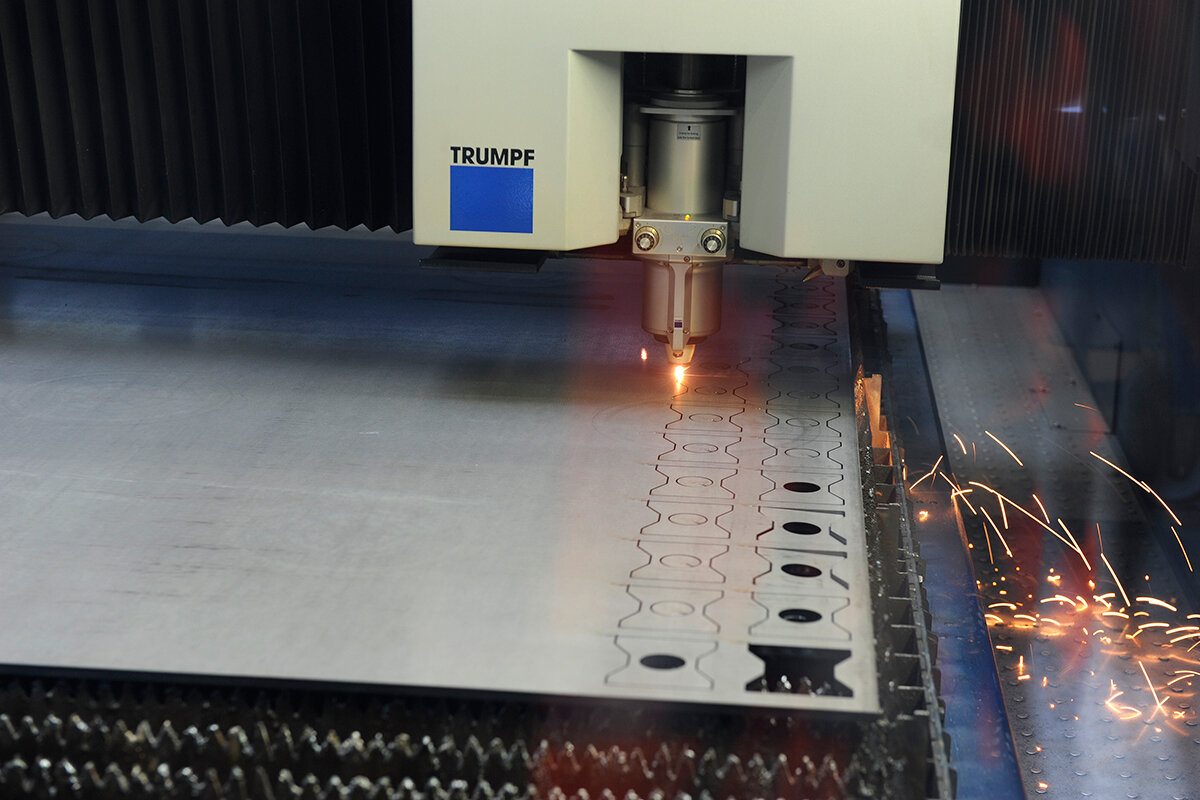

Cięcie laserowe to metoda cięcia materiału, podczas której skoncentrowana, silna wiązka lasera przepala powierzchnię obrabianego przedmiotu.Ze względu na niewielką grubość, specjalny kąt kierunkowy, spójność i monochromatyczność, wiązka lasera tnie materiał równomiernie, a proces ten wytwarza minimum odpadów, które są następnie wydmuchiwane przez strumień powietrza.

Dzięki zwiększonej dokładności cięcie laserowe znacznie przyspiesza i upraszcza obróbkę różnych detali, jednocześnie tworząc minimum wad i złomu. Zwiększone zapotrzebowanie na taki sprzęt nie jest zaskakujące, ponieważ ze względu na zwiększoną wydajność wysoki koszt maszyny zwróci się dość szybko i bardziej niż.

Wypalanie przedmiotu obrabianego bezpośrednio eliminuje kontakt z jego powierzchnią roboczą. Wynika z tego jasno, że można przetwarzać nie tylko stopy twarde (mosiądz i miedź, aluminium i stal), ale także surowce kruche, takie jak drewno czy sklejka, a także szkło. Prawie całkowita automatyzacja zwiększa efektywność całego procesu. Trudno już sobie wyobrazić nowoczesną maszynę laserową bez CNC, a jej komputerowe sterowanie stało się dziś powszechne.

Zawartość

- 1 Maszyny laserowe: informacje ogólne

- 2 Główne etapy maszyny laserowej

- 3 Zalety i wady cięcia laserowego

- 4 Charakterystyka techniczna głównych typów systemów laserowych

- 5 Istniejące typy maszyn laserowych

- 6 Istniejące typy stołów do obrabiarek

- 7 Przybliżona kolejność użycia

- 8 Niektóre niuanse konfiguracji urządzenia

- 9 Główne istotne parametry przy wyborze urządzenia laserowego

- 10 Uzależnienie od ceny

- 11 Ranking najlepszych wycinarek laserowych na rok 2025

- 12 Zamiast epilogu

Maszyny laserowe: informacje ogólne

Są to profesjonalne urządzenia, których praca charakteryzuje się zwiększoną dokładnością. Urządzenie wyposażone jest w potężny laser, który z łatwością przecina powierzchnię, dzieli je na osobne elementy. Powstałe cięcie jest szczególnie gładkie i nie wymaga dodatkowego etapu obróbki. Również przy pomocy takich maszyn wygodnie jest grawerować, wycinać różne wzory, a nawet spawać małe części.

Urządzenie i elementy robocze

Zewnętrznie projekt nie jest szczególnie złożony i składa się z:

- Tabela współrzędnych - odpowiada za końcową jakość wytwarzanego produktu. Na nim znajduje się obudowa, na której umieszczone są ruchome części prowadzące. Jako napęd można zastosować śruby kulowe lub paski zębate. W maszynach laserowych do metalu dodatkowo wykorzystywany jest jeszcze jeden element sterujący - sterownik.

- Optyka „latająca” – składa się z zestawu luster, z których każde posiada powłokę w postaci specjalnej kompozycji, która zmniejsza rozpraszanie wiązki energii. Zainstalowana jest tam również soczewka, która odpowiada za skupienie wiązki w małej plamce o średnicy nie większej niż 2/10 mm.

- Lampy laserowe - jest to główny element promieniujący (zwykle stosuje się warianty ze szkła uszczelnionego). Promieniowanie, które odbija się od optyki zwierciadła i dalej skupia przez soczewkę, i wykonuje główną pracę - spalanie.

- Urządzenia dodatkowe - zazwyczaj są to sprężarka powietrza i główny układ chłodzenia.

Obiektyw jest głównym elementem roboczym

Dzięki niej wiązka generowana przez lampę jest skupiana i kierowana na obrabiany materiał. Różne obiektywy mają różne ogniskowe, głębokości ogniskowe (odpowiedzialne za maksymalną grubość nacięcia) i średnicę ogniskowanej plamki. Dostępne są teleobiektywy (+100 mm), średnioogniskowe (do 50 mm) i krótkoogniskowe (do 38 mm). Jak sama nazwa wskazuje, różnią się one długością odległości ogniskowania. Dzięki temu teleobiektywy są w stanie skutecznie przecinać grube i twarde powierzchnie (metal), podczas gdy inne mogą wydajnie wykonywać rzeźbione prace. Zgodnie z obecną klasyfikacją, każda odmiana soczewki jest używana do swojego rodzaju pracy:

- Short-focus - doskonale grawerują i wycinają szczegółowe przedmioty (na przykład uszczelki), a także wygodnie jest ciąć nimi materiały o niskiej gęstości (sklejka, płyta wiórowa, pleksi);

- Soczewki średnioogniskowe są często nazywane „złotym środkiem”, ponieważ są w stanie grawerować z wysoką jakością i przecinać przedmioty o średniej gęstości do 8 mm (grubość tę można porównać z gęstością drewna);

- Teleobiektywy świetnie sprawdzają się przy pracy z grubymi materiałami (oprócz standardowych metali można wymienić akryl i drewno o grubości do 250 mm).

Same soczewki mogą być wykonane na bazie różnych baz, z których najpopularniejsze to arsenek galu i selenek cynku. Warto zauważyć, że te pierwsze należą do wzorów przemysłowych i są stosowane w obrabiarkach o mocy ponad 130 watów.

Główne etapy maszyny laserowej

Najpierw przygotowywany jest specjalny rysunek, na którym wskazane są współrzędne żądanych cięć - rysunek ten jest wczytywany do programu operacyjnego maszyny.Następnie proces roboczy rozpoczyna się bezpośrednio: maszyna automatycznie kieruje wiązkę w dane miejsce i jest mocno nagrzewana. Szkło i metal topią się pod wpływem podwyższonej temperatury, a drzewo wypala się. W ściśle wyznaczonym miejscu obrabiana powierzchnia jest dokładnie docinana zgodnie z określonymi parametrami.

Zalety i wady cięcia laserowego

Niewątpliwymi zaletami są:

- Cięcie laserowe umożliwia obróbkę różnych materiałów;

- Brak bezpośredniego kontaktu mechanicznego praktycznie eliminuje ryzyko uszkodzenia obrabianej powierzchni;

- Na maszynie można wykonywać prace o dowolnym stopniu złożoności, gwarantując jednocześnie uzyskanie idealnie równych cięć i linii;

- Wykonywana praca charakteryzuje się wysoką wydajnością i szybkością;

- Sam proces odbywa się w ciszy, nie ma dużej ilości kurzu i gruzu.

Wady pracy z laserem obejmują:

- Metoda tłoczenia obróbki wykrojów jest znacznie tańsza niż laserowa;

- Podczas obróbki powierzchni drewnianych w miejscach jej kontaktu z plamką laserową pozostają ślady ciemnego koloru;

- Same maszyny laserowe (zwłaszcza projekty przemysłowe) są bardzo drogie;

- Istnieją ograniczenia w zakresie grubości powierzchni roboczej materiałów.

Asortyment produktów, które można wykonać na maszynie laserowej jest bardzo szeroki, urządzenie doskonale nadaje się do produkcji:

- Różne szablony i półfabrykaty ze sklejki;

- Konstruktorzy metalowi i ich poszczególne elementy;

- Pieczęcie i stemple;

- Znaki drogowe i znaki drogowe;

- pocztówki projektantów;

- Pamiątki z grawerem;

- Elementy dekoracyjne zawierające rzeźbione wzory;

- Dekoracje i ekrany;

- Makiety do projektów architektonicznych i nie tylko.

Charakterystyka techniczna głównych typów systemów laserowych

W zależności od przetwarzanego materiału można je podzielić na:

- Pompowane lampą lasery na ciele stałym z powtarzalnym impulsem (moc wyjściowa: 50 - 1000 watów) są używane do cięcia grubych metali;

- Pompowane diodą lasery DPSS na ciele stałym są stosowane do metali o średniej grubości;

- Ciągłe lasery gazowe CO2 na podczerwień (moc wyjściowa do 400 watów) są wykorzystywane do pracy z przedmiotami niemetalowymi (guma i polimery, a także drewno);

- Ciągłe lasery gazowe CO2 (moc wyjściowa - od 0,7 do 6 kilowatów) nadają się do obróbki stali stopowej, metali żelaznych, niektórych rodzajów stopów metali, a także materiałów niemetalicznych;

- Lasery światłowodowe (moc wyjściowa od 0,4 do 15 kilowatów) - do cięcia punktowego.

W chwili obecnej zastosowanie sprzętu laserowego nie może całkowicie wypierać z rynku klasycznych metod cięcia metalu. Dlatego ich efektywne wykorzystanie staje się możliwe tylko wtedy, gdy przetwarzany materiał zostanie odpowiednio dobrany, w oparciu o możliwości sprzętu, a użycie tradycyjnej metody staje się pracochłonne lub całkowicie niemożliwe.

Istniejące typy maszyn laserowych

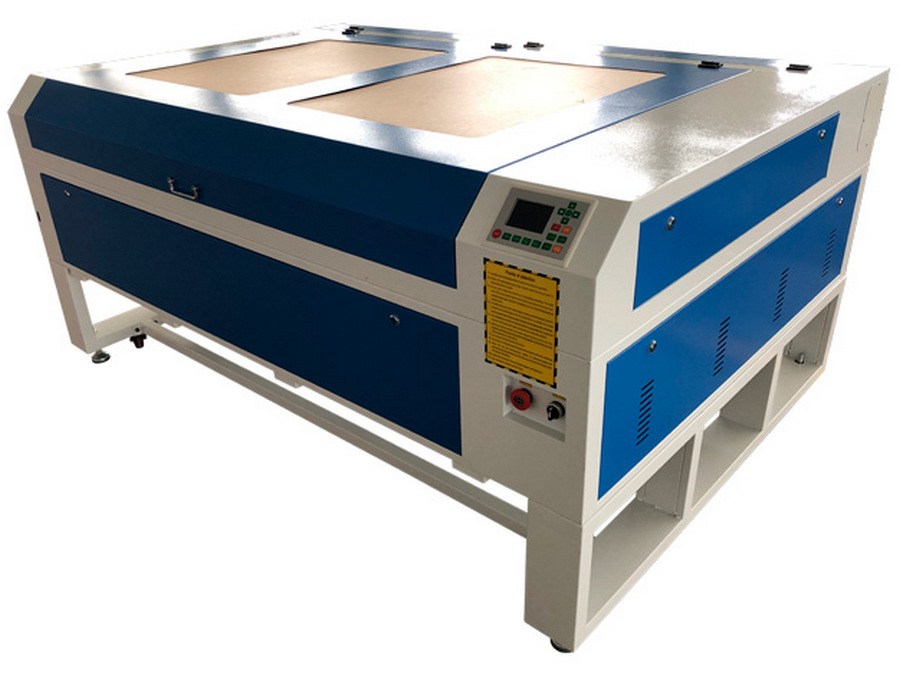

Sprzęt ten może mieć zastosowanie zarówno uniwersalne, jak i specjalistyczne. Jednak cały sprzęt jest zwykle podzielony według mocy i rozmiaru:

- Urządzenie stacjonarne charakteryzuje się niską mocą (mniej niż 80 watów);

- Professional ma już dużą moc (od 80 - 195 watów);

- Próbki produkcyjne mogą osiągnąć moc do 1000 watów.

W zależności od środowiska pracy lasery można podzielić na:

- Półprzewodnikowe - są wyposażone w lampy pompowe, lampy błyskowe, obudowę roboczą i kilka lusterek;

- Gaz - posiadają układ dostarczania gazów obojętnych, a także szklaną kolbę, w której znajduje się rura promieniująca;

- Gas-dynamic - mają specjalną dyszę do przyspieszonego dostarczania gazu i dodatkowy system chłodzenia.

Istniejące typy stołów do obrabiarek

Pulpit jest jednym z głównych elementów konstrukcji maszyny, więc jakość pracy będzie bezpośrednio zależeć od jej wyboru:

- Stoły lamelowe - często spotyka się je w podstawowej konfiguracji, są niezwykle wygodne w demontażu i czyszczeniu. Jednak nie nadają się one dobrze do prac z drobnymi szczegółami lub do obróbki tkanin. Nie są też w ogóle przeznaczone do obróbki specjalnych i cienkich materiałów, takich jak papier czy tektura.

- stoły o strukturze plastra miodu - ich powłoka jest bardzo, bardzo odpowiednia tylko do cięcia małych elementów, ponieważ jest bardzo gęsta i nie pozwala na upadek obrabianych przedmiotów na podłogę. Doskonale poradzi sobie z cięciem cienkiego materiału - papieru, kartonu, tkaniny. W przeciwieństwie do stołów lamelowych, obrabiany przedmiot nie zwisa na nim.

- Stoły przenośnikowe - są specjalnie zaprojektowane do pracy z materiałem w rolkach, w skład którego wchodzą papier, a nawet skóra ekologiczna. Na nich dostarczanie półfabrykatów odbywa się w trybie ciągłym, co znacznie upraszcza pracę użytkownika.

Przybliżona kolejność użycia

Podstawowe zasady obsługi maszyny są dość proste, ale nadal konieczne jest poznanie procedury krok po kroku, aby później się nie pomylić:

- Najpierw musisz wybrać wzór, który zostanie wycięty;

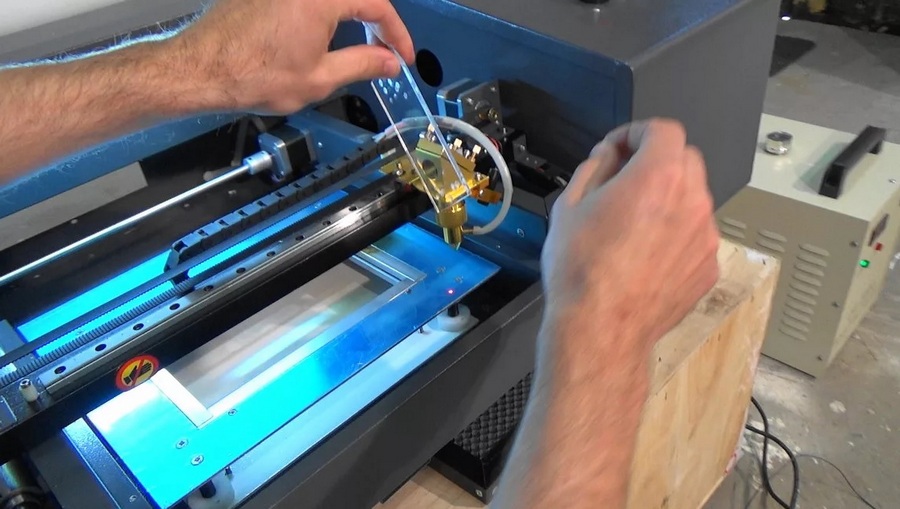

- Następnie należy załadować obraz (zdjęcie) do programu operacyjnego urządzenia, sprawdzając jednocześnie czystość powierzchni roboczej obiektywu.W przypadku zanieczyszczenia soczewkę należy przetrzeć wacikiem zamoczonym w alkoholu;

WAŻNY! Nie można przetrzeć soczewki wódką, ponieważ olejki eteryczne obecne w jej składzie tworzą po wysuszeniu cienką warstwę na soczewce, co prowadzi do rozpraszania wiązki!

- Po włączeniu urządzenia musisz poczekać, aż się rozgrzeje;

- Następnie należy wybrać metodę obróbki: „raster” do grawerowania i „wektor” do cięcia;

- Następnie musisz określić szerokość linii cięcia (warto pamiętać, że długie linie są rysowane przez długi czas);

- Po zakończeniu wszystkich operacji proces rozpocznie się, a czas produkcji będzie zależał od obrabianego materiału i ustawionego trybu prędkości.

Niektóre niuanse konfiguracji urządzenia

Należy zawsze pamiętać, że maszyna laserowa jest skomplikowanym sprzętem technicznym, dlatego jej ustawienie musi być niezwykle dokładne. Regulacja odbywa się zgodnie z wiązką światła, a na czas tej procedury element roboczy zastępowany jest konwencjonalnym wskaźnikiem laserowym. Procedura będzie obejmować następujące kroki:

- Korekta tuby lasera - do zwierciadła głównego przyklejona jest przezroczysta taśma klejąca, a położenie samej tuby jest ustawione w taki sposób, aby wiązka trafiała bezpośrednio w jego środek;

- Następnie taśma klejąca jest przyklejana do drugiego lustra, a główne jest regulowane. W rezultacie znak wskaźnika laserowego powinien zawsze znajdować się pośrodku, niezależnie od odległości. Kierunek wiązki zmienia się, obracając śruby;

- Następnie nakleja się trzecie zwierciadło taśmą samoprzylepną i powtarza się powyższą procedurę, ale tylko dla drugiego elementu optycznego;

- Trzecie lustro jest konfigurowane poprzez umieszczenie „celu” na pulpicie. W takim przypadku wielkość plamki musi odpowiadać wielkości dyszy wylotowej. Regulacja odbywa się również za pomocą śrub.

Główne istotne parametry przy wyborze urządzenia laserowego

Współcześni producenci stale i aktywnie pracują nad modernizacją i obniżeniem kosztów istniejących technologii, dlatego rynek jest stale uzupełniany nowymi próbkami. W oparciu o wymagane zadania, przy wyborze jednostki należy zwrócić szczególną uwagę na następujące czynniki:

- Wielkość produkcji - jednorazowego użytku domowego lub istnieje zapotrzebowanie na skalę przemysłową;

- Wymiary maszyny - wszystko zależy od wielkości dostępnego lokalu;

- Główny rodzaj przyszłych materiałów - lasery światłowodowe nadają się do metalu i plastiku, a modele dwutlenku węgla są zwykle używane do tkanin i papieru, gumy i drewna;

- Charakterystyka emitera - moc wskaże prędkość pracy;

- Możliwość przesuwania blatu - od tego parametru będzie zależeć grubość obrabianych detali;

- Ilość głowic tnących – posiadanie więcej niż jednej głowicy tnącej to zwiększona produktywność. W przypadku maszyny do grawerowania potrzebują co najmniej dwóch;

- Wyposażony w kamerę wideo - z jej pomocą najłatwiej przenieść niezbędny obraz do programu operacyjnego urządzenia;

- Mechanizm podawania rolki - będą potrzebować sprzętu, jeśli ma pracować z materiałami, które można zwinąć w rolkę (papier, tkanina itp.);

- Dodatkowe akcesoria - może to obejmować dodatkową powierzchnię stołu, zewnętrzne urządzenie chłodzące, urządzenie do toczenia, możliwość wymiany tuby laserowej na element o większej mocy itp.

Uzależnienie od ceny

Często na rynku maszyn laserowych można spotkać się z następującą sytuacją: wydawałoby się, że urządzenia identyczne pod względem parametrów technicznych powinny i kosztować tyle samo, bo mogą mieć nawet ten sam rozmiar pulpitu? Ale przede wszystkim koszt będzie składał się z ogólnej konfiguracji i jakości poszczególnych części. Należą do nich:

- Rama;

- Rozmiar tabeli;

- rura wiązki;

- blok grzewczy;

- Zasilacz;

- Silniki i inne elementy sterujące.

Również dodatkowe opcje będą miały znaczący wpływ na cenę, takie jak wyłącznik różnicowoprądowy, obecność okapu wyciągowego, obecność urządzenia obrotowego, obecność kamery itp.

Warto wspomnieć, że w przypadku skomplikowanych urządzeń technicznych, nazwa producenta zawsze i wszędzie odgrywa ważną rolę. Rzeczywiście, małe, nieznane firmy mogą przyciągnąć potencjalnego nabywcę niezwykle budżetowymi cenami na swój sprzęt, ale wśród takich próbek trudno znaleźć naprawdę dobry sprzęt. A kupując urządzenie laserowe od takich firm, użytkownik ryzykuje zapłatą podwójnej ceny, co skutkuje częstymi naprawami.

Możesz wizualnie odróżnić dobry model nawet po spojrzeniu na obudowę. Jeśli jest wykonany z cienkiej blachy, zainstalowane są w nim tanie przegubowe prowadnice wałowe, to taka maszyna jest prawie nieprzystosowana do pracy przy dużych prędkościach. Duże przyspieszenie spowoduje powstanie dodatkowych wibracji, które nieuchronnie doprowadzą do naruszenia poprawności linii cięcia lub produkcji nierównego graweru. Warto również zwrócić uwagę na wiek firmy produkcyjnej – liczby od 3 do 5 lat są uważane za optymalne. Już 9 lat lub więcej mówi o zasłużonym miejscu na rynku.A dodatkowo warto przedyskutować kwestie serwisowe ze sprzedawcą – jeśli oferowana jest dożywotnia gwarancja lub co najmniej 5-letni okres serwisowy, to taki sprzedawca jest godny zaufania.

Ranking najlepszych wycinarek laserowych na rok 2025

Modele budżetowe

II miejsce: WATTSAN MICRO 0203

Doskonały przykład maszyny domowej, przeznaczonej wyłącznie do celów dekoracyjnych i użytkowych. Dzięki niemu łatwo wyciąć wzorzyste detale z cienkiej sklejki lub wykonać zdobienia na plexi. Ze względu na niezwykle małe wymiary nie wymaga nawet osobnego pomieszczenia do jego instalacji.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Wielka Brytania |

| Moc wiązki, W | 40 |

| Zasilanie, V | 220 |

| Waga (kg | 28 |

| Koszt, ruble | 55000 |

- Małe wymiary;

- Koszt ekonomiczny;

- Wystarczająca grubość obrabianego materiału (5-12 mm).

- Wąski zakres.

I miejsce: ZERDER FLEX 1060

Model z dość młodej, ale coraz bardziej popularnej niemieckiej firmy. Ma dość duże wymiary i charakteryzuje się stosunkowo dużą dokładnością pozycjonowania wiązki laserowej. Dzięki zwiększonej powierzchni roboczej może pracować z dużymi przedmiotami.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Niemcy |

| Moc wiązki, W | 80 |

| Zasilanie, V | 220 |

| Waga (kg | 77 |

| Koszt, ruble | 120000 |

- Duży pulpit;

- Niska cena;

- Rura laserowa jest oceniana na 6000 godzin.

- laser małej mocy.

Próbki klasy średniej

II miejsce: MCLASER 4030 METAL

Wszechstronna maszyna zdolna do pracy zarówno z metalami, jak i cieńszymi materiałami.Dzięki bardzo silnemu laserowi może być stosowany również w warunkach domowych, ze względu na stosunkowo niewielkie wymiary i wagę (może być zainstalowany w przydomowym warsztacie). Jednak powierzchnia pulpitu jest niewielka - 40 na 30 centymetrów.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Chiny |

| Moc wiązki, W | 120 |

| Zasilanie, V | 220 |

| Waga (kg | 80 |

| Koszt, ruble | 405000 |

- Doskonała jakość komponentów (pomimo pochodzenia azjatyckiego);

- Model uniwersalny;

- Możliwość cięcia metalu o grubości do 2 mm.

- Mały pulpit.

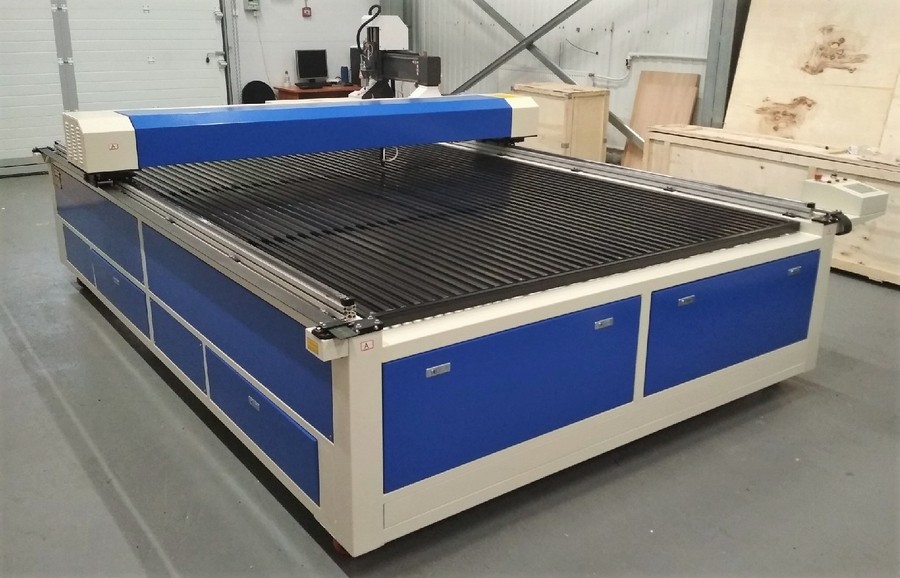

I miejsce: KRÓLIK FB 2030

Jednostka wielkoformatowa pozycjonowana na rynku jako model profesjonalny. Ma dużą prędkość cięcia, powierzchnia pulpitu ma wymiary 2 na 3 metry. Konstrukcja posiada dwa potężne lasery oraz system złoconych luster. Idealny do wysoko wyspecjalizowanego warsztatu. Żywotność tuby laserowej została wydłużona do 6500 godzin.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Chiny |

| Moc wiązki, W | 200 |

| Zasilanie, V | 220 |

| Waga (kg | 450 |

| Koszt, ruble | 1000000 |

- Wielofunkcyjność;

- Zwiększona powierzchnia robocza;

- Dopuszczalna grubość dla delikatnych materiałów - 28 milimetrów!

- Duże wymiary;

- Wysoka cena.

Modele z segmentu premium

II miejsce: MCLASER 1530 750W METAL

Bardzo wydajna maszyna, zorientowana bezpośrednio do pracy na grubych stopach metali. Możliwość cięcia przedmiotów o grubości do 10 milimetrów. Powierzchnia robocza jest wystarczająco duża - 1,5 na 3 metry. Różni się zwiększoną wydajnością i szybkością pracy.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Chiny |

| Moc wiązki, W | 800 |

| Zasilanie, V | 220 |

| Waga (kg | 750 |

| Koszt, ruble | 4000000 |

- Wydłużono żywotność lampy promieniującej do 10 000 godzin;

- Zestaw zawiera osobny panel operatora;

- Zwiększona moc.

- Świetna waga i wymiary;

- Bardzo wysoka cena.

1 miejsce: Światłowód FB1325

Ta maszyna laserowa ma w swojej konstrukcji generator światłowodowy dużej mocy, prowadnice liniowe z Europy Zachodniej oraz precyzyjny system CNC. Urządzenie może pracować na grubych metalach i ich stopach. Generalnie charakteryzuje się wysoką wydajnością cięcia i oszczędnością.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Chiny |

| Moc wiązki, W | 950 |

| Zasilanie, V | 220 |

| Waga (kg | 800 |

| Koszt, ruble | 4700000 |

- Całkowicie profesjonalny model;

- Wszechstronny i wielofunkcyjny;

- Przyjmuje ekonomiczną technologię cięcia.

- Nie znaleziono (dla ich segmentu).

Zamiast epilogu

Analiza rynku wykazała, że liderami na nim nie są bynajmniej firmy zachodnie. Rosyjski nabywca woli kupować analogi produkcji azjatyckiej, ponieważ komponenty używane do ich montażu są nadal produkowane w Europie. A to już pozwala nam mówić o ogólnej jakości. Jednocześnie większość chińskich firm nie ma własnych centrów serwisowych w Federacji Rosyjskiej, co oznacza, że mogą wystąpić problemy z naprawami. Jednak od początku 2019 roku sytuacja zaczęła się poprawiać – na Syberii i na Dalekim Wschodzie pojawiły się autoryzowane ośrodki, które świadczą usługi specjalistów terenowych w regionach Rosji (nawet w ramach serwisu gwarancyjnego).

nowe wpisy

Kategorie

Użyteczne

popularne artykuły

-

Top ranking najlepszych i najtańszych skuterów do 50 cm3 w 2025 r.

Wyświetlenia: 131656 -

Ocena najlepszych materiałów dźwiękochłonnych do mieszkania w 2025 roku

Wyświetlenia: 127697 -

Ocena tanich analogów drogich leków na grypę i przeziębienie na rok 2025

Wyświetlenia: 124524 -

Najlepsze męskie sneakersy w 2025 roku

Wyświetlenia: 124041 -

Najlepsze złożone witaminy w 2025 roku

Wyświetlenia: 121945 -

Najwyższy ranking najlepszych smartwatchy 2025 - stosunek ceny do jakości

Wyświetlenia: 114983 -

Najlepsza farba do siwych włosów - najwyższa ocena 2025

Wyświetlenia: 113400 -

Ranking najlepszych farb do drewna do wnętrz w 2025 roku

Wyświetlenia: 110326 -

Ranking najlepszych kołowrotków spinningowych w 2025

Wyświetlenia: 105334 -

Ranking najlepszych lalek erotycznych dla mężczyzn na rok 2025

Wyświetlenia: 104373 -

Ranking najlepszych kamer akcji z Chin w 2025 roku

Wyświetlenia: 102221 -

Najskuteczniejsze preparaty wapniowe dla dorosłych i dzieci w 2025 roku

Wyświetlenia: 102015