Ranking najlepszych rozpieraków kołnierzowych na rok 2025

Rozpieraki kołnierzowe to dość prosty system przeznaczony do wbijania klinów pomiędzy dwa kołnierze na rury, a rury nie ulegają znaczącym uszkodzeniom mechanicznym, a energia zużywana na tę pracę jest minimalna. Narzędzia, o których mowa, służą do prostowania kołnierzy na rurociągach podczas wymiany uszczelek, wymiany osprzętu zaworowego oraz wymiany różnych zaworów na rurociągach głównych i gazociągach. Wykorzystywana jest również do głównych wodociągów i ciepłowni wchodzących w skład systemów ciepłowniczych, a także do rurociągów wykorzystywanych w przemyśle petrochemicznym oraz naftowo-gazowym.

Konstrukcja wzmacniacza całkowicie eliminuje ryzyko iskrzenia, co w połączeniu z jego zwartością i autonomią, zwiększoną siłą roboczą, może zapewnić zwiększoną wydajność i bezpieczeństwo procesu pracy. Przyspieszacz różni się jakościowo od takich improwizowanych środków, jak ekspander kołnierza, ponieważ jego użycie do przyspieszania pracy z większym prawdopodobieństwem spowoduje uszkodzenie kołnierza. Cecha konstrukcyjna samego wzmacniacza sugeruje, że nie spowoduje uszkodzenia złącza kołnierzowego, które jest rozszerzane.

Zatem przyspieszacze kołnierzowe są w stanie:

- Bez wysiłku i ostrożnie wymień zużyte części zespołu kołnierza;

- Połącz żądane sekcje pod warunkiem gwarantowanej szczelności;

- Unikaj uszkodzeń podczas eksploatacji bezpośrednich części rurociągu;

- W krótkim czasie poradzi sobie z dość dużą ilością specjalistycznej pracy.

Zawartość

- 1 Nowoczesne rodzaje narzędzi do podkręcania

- 2 Cechy konstrukcyjne niektórych typów akceleratorów

- 3 Procedura pracy z hydraulicznym wzmacniaczem

- 4 Podstawy konserwacji overclockerów

- 5 Ranking najlepszych rozpieraków kołnierzowych na rok 2025

- 6 Zamiast epilogu

Nowoczesne rodzaje narzędzi do podkręcania

W sumie istnieją trzy typy - mechaniczny, hydrauliczny i autonomiczny. Modele mechaniczne są uruchamiane dzięki sile mięśni operatora, poprzez przekręcenie klucza grzechotkowego. Jednak ich praca odbywa się z pewnymi ograniczeniami. Tak więc maksymalna szczelina do rozpraszania kołnierzy takim urządzeniem może wynosić od 92 do 94 milimetrów, a minimalna szczelina nie może być mniejsza niż 6 milimetrów.

Konstrukcję urządzeń hydraulicznych uzupełniają hydrauliczne mechanizmy pompujące. Tego typu urządzenia często nie są zbyt wygodne w użyciu w ciasnych przestrzeniach lub trudno dostępnych miejscach ze względu na ich nieporęczność. Jednak te próbki mają zarówno lepszą wydajność, jak i dłuższą żywotność.

Autonomiczne nazywane są takimi modelami, w których instalacja hydrauliczna jest wbudowana w projekt. Dużo łatwiej jest pracować z takim systemem, ponieważ nie trzeba wszędzie nosić ze sobą dodatkowych modułów hydraulicznych. Niezależne przyrządy są najbardziej zaawansowanymi z dostępnych obecnie iw pełni wykorzystują najnowszą technologię rozszerzania kołnierza.

WAŻNY! Należy zauważyć, że nowoczesne połączenia kołnierzowe wykonane są na tak wysokim poziomie, że zakres rozpieraczy mechanicznych jest niezwykle zawężony - przy ich pomocy możliwe jest rozsuwanie tylko klasycznych połączeń w rurociągach. Dlatego modele hydrauliczne stały się standardem użytkowania.

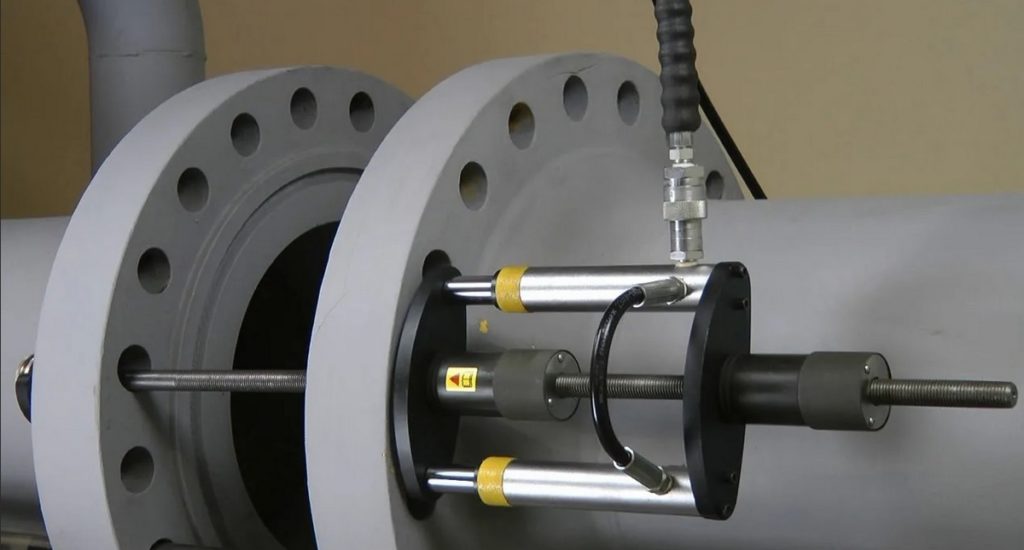

Najpopularniejszy hydrauliczny rozdzielacz kołnierzy ma następujący układ konwencjonalny:

- Obudowa - zawiera tłok roboczy z siłownikiem hydraulicznym;

- Dwa przesuwne stojaki - wykonują bezpośrednią separację;

- Kołek (blok) - mocuje kołnierz w pozycji wysuniętej;

- Kroki bezpieczeństwa - odpowiedzialne za bezpieczeństwo pracy.

W uproszczeniu proces pracy wygląda następująco: płyn hydrauliczny (najczęściej olej) jest wtryskiwany do cylindra za pomocą zewnętrznej/wewnętrznej pompy, po czym siła przenoszona jest na listwy ślizgowe i są one luzowane. Pod koniec pracy, ciśnienie w pompie jest rozładowywane za pomocą śruby obejściowej, a przesuwne zębatki powracają do pierwotnego położenia poprzez osłabienie sprężyny powrotnej.

Cechy konstrukcyjne niektórych typów akceleratorów

Ogólnie rzecz biorąc, wszelkie urządzenia przesuwne do połączeń kołnierzowych muszą spełniać następujące kryteria:

- Stopniowana podpora i części zabezpieczające urządzenia muszą być wykonane z wysokiej jakości metalu;

- Obudowa urządzenia musi być obrabiana metodą elektrochemiczną w celu poprawy jakości jego odporności na zużycie;

- Elementy robocze klina należy pokryć specjalistycznymi materiałami, aby zapobiec powstawaniu śladów korozji i powstawaniu „zadziorów”, a także zmniejszyć tarcie.

W zależności od obszaru zastosowania i ogólnego projektu konstrukcji, omawiane urządzenia można podzielić na akceleratory klinowe lub schodkowe.

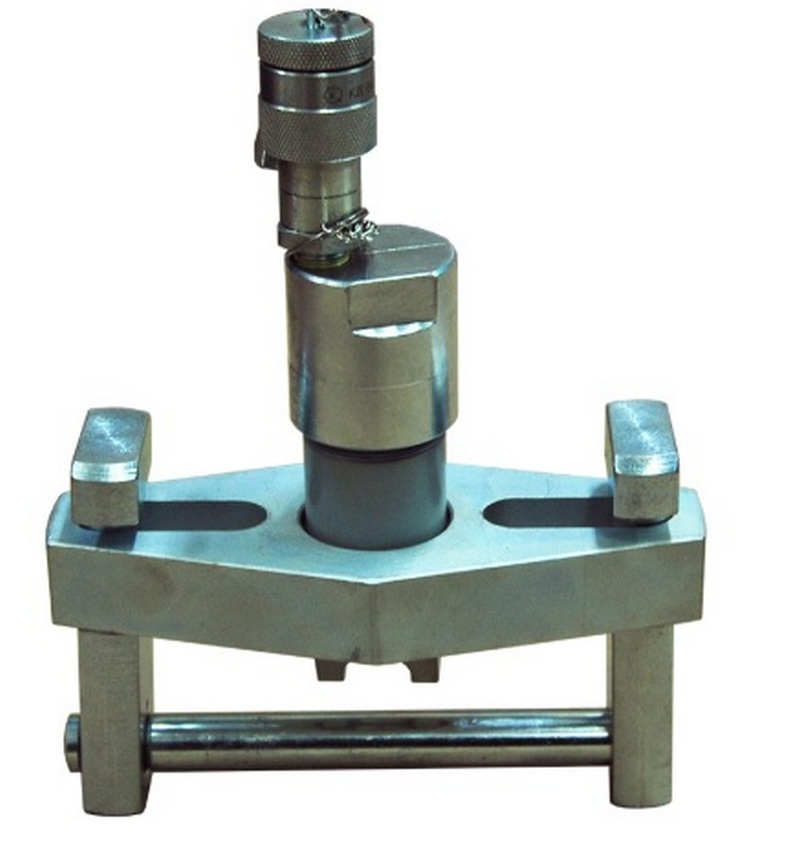

Modele klinowe

Taki sprzęt służy do rozsuwania złączy, w których rozmiar kołków wynosi do 41 mm przy łącznej długości kołnierza do 92 mm.Demontaż zespołu ze szczególną starannością pozwala na jednoczesne użycie dwóch podobnych urządzeń, które znajdują się po przeciwnych stronach obrabianego rurociągu. W takim przypadku palec akceleratora należy włożyć w otwór w miejscu szpilki i dopiero wtedy obie „łapy” urządzenia zostaną umieszczone w symetrycznym kierunku naprzeciw siebie. W ten sposób nie będzie nadmiernego obciążenia, które mogłoby spowodować nieautoryzowane przemieszczenie całego połączenia. Ponadto olej jest na siłę dostarczany do układu hydraulicznego (lub cylindra, jeśli mówimy o modelu autonomicznym), co wydłuża trzpień, a powstałe ciśnienie rozszerza połączenie rurowe w jego przecięciu. Po ustaniu dopływu oleju trzpień powraca do swojej pierwotnej pozycji, a połączenie kołnierzowe jest zamknięte.

Modele krokowe

Te próbki sprzętu, o którym mowa, są używane do odłączania większych połączeń kołnierzowych, w których minimalna szczelina musi wynosić co najmniej 6 milimetrów. Za pomocą specjalnych dysz można rozdzielić złącze o 81 milimetrów, co wystarczy do wymiany zużytych uszczelek i przeprowadzenia innych czynności konserwacyjnych. Na początkowym etapie pracy model schodkowy należy wstawić w szczelinę między kołnierzami w płaszczyźnie prostopadłej, przy czym nie należy dopuszczać do nawet najmniejszego zniekształcenia. Demontaż połączenia następuje poprzez doprowadzenie oleju do siłownika hydraulicznego lub poprzez obrót śruby wbudowanej w konstrukcję typu mechanicznego przyspieszacza.Na końcu frezowania krawędzi wewnątrz złącza instalowane są mocne elementy zabezpieczające, które są w stanie niezawodnie utrzymać krawędzie rury w wymaganej odległości, aby zapewnić wymaganą przestrzeń do naprawy lub prac konserwacyjnych.

Procedura pracy z hydraulicznym wzmacniaczem

- Miejsce pracy musi być dokładnie oczyszczone i całkowicie wolne od ciał obcych.

- W miejscu pracy dozwolona jest tylko obecność personelu, który będzie bezpośrednio wykonywał te prace. Do pracy nie mogą być dopuszczone osoby, które nie mają dostępu (nie zostały poinstruowane o metodach i środkach ostrożności podczas wykonywania pracy) oraz nie są przeszkolone w zakresie obsługi urządzenia.

- Następnie musisz zainstalować urządzenie w miejscu pracy. W tym celu klinowate główki rozpieracza umieszcza się w szczelinie między kołnierzami pod kątem wejścia 180 stopni względem siebie, aż pionowa strona zetknie się z zewnętrzną podstawą kołnierza.

- Poprzez wywarcie nacisku, złącze jest rozdzielane na wymaganą głębokość lub na maksymalną odległość dla zastosowanego etapu, po czym należy włożyć blokadę zabezpieczającą (szpilkę) w powstałą szczelinę i przekierować na nią obciążenie.

- Następnie należy wprowadzić w szczelinę głowice klinowe i zastosować kolejny etap głowic klinowych, aby jeszcze bardziej rozdzielić artykulację. Ponownie, jeśli wymagany jest maksymalny rozwód, warto zainstalować blokadę bezpieczeństwa.

- Wielkość ciśnienia dostarczanego do wzmacniacza, a także równomierność rozciągnięcia kołnierzy po obu stronach, muszą być regulowane za pomocą zaworów zainstalowanych na rozdzielaczu dwustrumieniowym.

- Kontrola ciśnienia podawania powinna być monitorowana za pomocą manometru.

- Po zakończeniu pracy odłącz wąż aparatu hydraulicznego i dwustrumieniowy kolektor i załóż zaślepki zabezpieczające na półzłącza szybkozłączy;

- Ostatnim etapem pracy będzie oczyszczenie sprzętu z zanieczyszczeń, jego całkowity demontaż i zapakowanie w walizkę magazynową.

Podstawy konserwacji overclockerów

Z reguły taki sprzęt należy traktować bardzo ostrożnie, jak każdy inny. Istnieje jednak kilka zasad, których należy stale przestrzegać, aby utrzymać urządzenie w dobrym stanie:

- Produktu nie wolno przechowywać w brudnej formie – po każdym procesie roboczym należy go dokładnie wyczyścić;

- Aby uniknąć ryzyka traumatycznych sytuacji podczas pracy z urządzeniem, konieczne jest uważne monitorowanie jakości jego artykulacji;

- Wszystkie powierzchnie aparatu, które biorą udział w procesie tarcia podczas pracy, muszą być stale smarowane specjalnym smarem.

Ranking najlepszych rozpieraków kołnierzowych na rok 2025

Segment budżetu

III miejsce: „Klin mechaniczny POLIDEK RFMK-16”

Ten prosty i stosunkowo niedrogi model służy do dyspergowania połączeń kołnierzowych podczas wymiany uszczelek, ustawiania różnego rodzaju korków, wymiany zaworów i innych zaworów. Maksymalna dopuszczalna średnica nominalna obrabianej rury wynosi do 100 milimetrów, maksymalne siły wyjściowe to 2,5 megapaskali. Krajem pochodzenia jest Rosja, ustalony koszt dla sieci sklepów to 8200 rubli.

- Odpowiedni koszt;

- Niezawodność wykonania elementów konstrukcyjnych;

- Łatwość użycia.

- Mała siła wyjściowa.

II miejsce: „Hydrauliczny MK RFG8-11-51N”

Dobry model narzędzia kołnierzowego, jednak o najmniejszej konfiguracji. Będzie musiał dodatkowo dokupić instalację hydrauliczną wraz ze wszystkimi wężami i tulejami. Jednocześnie same zaciski przesuwne są wykonane z wysokiej jakości stali narzędziowej i pokryte chromem, co wskazuje na wydłużoną żywotność. Krajem pochodzenia są Chiny, sugerowana cena detaliczna to 10 100 rubli.

- Stal wysokiej jakości części roboczej;

- Jest chromowane wykończenie;

- Wydłużona żywotność.

- Szczerze kiepski sprzęt.

I miejsce: „Klin mechaniczny POLIDEK RFMK-30”

Klasyczny model do przedłużania kołnierzy. Jest w stanie niezawodnie naprawić rozcięty stan rurociągu w celu wymiany zaworów i korków. Może pracować z rurami o dużych średnicach od 350 do 450 milimetrów. Siła wyjściowa wynosi 2,5 megapaskali. Krajem pochodzenia są Chiny, ustalona cena detaliczna to 11 280 rubli.

- Klin wykonany jest z wysokowytrzymałej stali narzędziowej;

- Możliwość pracy z rurami o dużej średnicy;

- Rozsądna cena.

- Niewykryty.

Średni segment cenowy

3 miejsce: „Hydrauliczny RFG9-56 (ROST)”

Urządzenie to charakteryzuje się niewielkimi rozmiarami i jest w stanie pracować w ciasnych przestrzeniach. Należy do autonomicznego typu urządzeń.Doskonały do wymiany zaworów, uszczelek i zaworów nie tylko w konwencjonalnych przewodach wodociągowych, ale także w rurociągach pracujących z agresywnymi substancjami (rurociągi benzynowe, gazociągi i ropociągi). Powrót tłoka roboczego odbywa się za pomocą odpowiedniej sprężyny. Same kliny robocze poruszają się bez tarcia po rozsuwanych podstawach, co eliminuje ryzyko zsunięcia się z kołnierzy oraz ryzyko iskrzenia. Krajem pochodzenia są Chiny, ustalona cena detaliczna to 15 650 rubli.

- Umiejętność pracy na różnych autostradach;

- Brak tarcia podczas ruchu warg roboczych;

- Obecność sprężyny powrotnej.

- Niewykryty.

2 miejsce: „Hydrauliczny RFG-5-0-N (Konsul)”

Ta próbka jest wysoce specjalistyczna i jest częściej używana tylko do pracy na gazociągach i rurociągach naftowych. Z jego pomocą wygodnie jest przeprowadzać środki zapobiegawcze i naprawcze. Układ hydrauliczny do pracy zapewnia podłączenie zewnętrznego modułu hydraulicznego. Krajem pochodzenia jest Rosja, ustalona cena dla sieci sklepów to 16 500 rubli.

- Wytrzymała obudowa;

- Lekka waga;

- Duże średnice robocze (rury do 800 milimetrów).

- Wąska specjalizacja.

I miejsce: „Klin hydrauliczny POLIDEK RFGK-05800”

Doskonały egzemplarz, wykonany z wysokiej jakości stali. Działa na hydraulicznym module zewnętrznym. Ekspansja złącza kołnierzowego odbywa się poprzez wprowadzenie klina w przygotowaną szczelinę. Jest w stanie dostarczyć siłę 5,6 tony, a także pracować z rurami o dużych średnicach - do 1600 milimetrów. Krajem pochodzenia jest Rosja, ustalony koszt sieci detalicznej to 23 000 rubli.

- Mała masa;

- Niezawodny materiał produkcyjny;

- Duża średnica obrabianych rur.

- Nieco spory koszt.

Klasa premium

3 miejsce: „Mechaniczny RFV-8-6-80 (Konsul)”

Ta próbka składa się z litego korpusu wyposażonego w mechanizm śrubowy, klina z trzpieniem, pary przesuwnych klinów stopniowanych, dwóch wymiennych podkładek stopniowanych, które są używane, gdy konieczna jest zmiana kąta przyspieszenia, ogranicznika bezpieczeństwa i grzechotki . Ruch klina odbywa się za pomocą obrotowego napędu śrubowego oraz za pomocą grzechotki. Model może pracować w dowolnej pozycji przestrzennej, a jego schodkowe kliny poruszają się równolegle bez tarcia o powierzchnie ślizgowe. Eliminuje to ryzyko odpadania kołnierzy. Krajem produkcji jest Rosja, ustalony koszt sieci detalicznej wynosi 32 400 rubli.

- Możliwość operacji w trudno dostępnych miejscach;

- Mała masa;

- Dobry sprzęt.

- Mechaniczna zasada pracy.

II miejsce: „Hydrauliczny ENERPRED RF101600”

To innowacyjne urządzenie pozwoli całkowicie zrezygnować z przestarzałych metod rozszerzania połączeń kołnierzowych w celu wymiany uszczelek, montażu korków, wymiany innych części w rurociągach naftowych i gazowych, a także w sieciach wodociągowych. W szczególności ten model może być wyposażony zarówno w zewnętrzny, jak i wewnętrzny moduł hydrauliczny. Krajem produkcji jest Rosja, ustalony koszt dla sieci handlowych to 34 200 rubli.

- Zmienność w wykorzystaniu modułu hydraulicznego;

- Nowe słowo w metodach pracy dla połączeń kołnierzowych;

- Produkcja wysokiej jakości.

- Niewykryty.

1 miejsce: Autonomiczna RFG-10-6-80

Niezwykle potężne narzędzie autonomicznej zasady działania. Składa się z korpusu z siłownikiem hydraulicznym i tłokiem roboczym, zintegrowanej pompy hydraulicznej, pary ślizgowych stopni klinowych, zestaw zawiera 2 wymienne podkładki, które stosuje się w zależności od wymaganej wielkości przyspieszenia. Siłownik hydrauliczny jest zasilany przez zintegrowaną pompę, a ciśnienie jest uwalniane za pomocą śruby przelewowej. Tłok powraca do pierwotnego położenia przez sprężynę powrotną. Krajem pochodzenia jest Rosja, sugerowana cena detaliczna to 37 000 rubli.

- Niezwykle potężny sprzęt;

- Zintegrowany moduł hydrauliczny;

- W komplecie wymienne podkładki.

- Niezwykle wysoka cena.

Zamiast epilogu

Analiza rynku rozważanych urządzeń wykazała, że większość pozycji na nim zajmuje rosyjski producent. Jednocześnie zachodni producent, a zwłaszcza europejski, prawie nie jest reprezentowany. Wynika to z faktu, że produkcja overclockerów jest ściśle regulowana przez odpowiednie GOST i inne dokumenty technologiczne Federacji Rosyjskiej. Tak więc przejście procedury zgodności z rosyjskimi normami dla sprzętu zagranicznego okazuje się ekonomicznie nieopłacalne. Jednocześnie jakość rosyjskiego sprzętu nie powoduje żadnych reklamacji i jest w stanie poradzić sobie z zadaniami. Jeśli chodzi o prace o niewielkiej objętości, chińskie modele z segmentu budżetowego są dla nich całkiem odpowiednie.

nowe wpisy

Kategorie

Użyteczne

popularne artykuły

-

Top ranking najlepszych i najtańszych skuterów do 50 cm3 w 2025 r.

Wyświetlenia: 131650 -

Ocena najlepszych materiałów dźwiękochłonnych do mieszkania w 2025 roku

Wyświetlenia: 127689 -

Ocena tanich analogów drogich leków na grypę i przeziębienie na rok 2025

Wyświetlenia: 124518 -

Najlepsze męskie sneakersy w 2025 roku

Wyświetlenia: 124031 -

Najlepsze złożone witaminy w 2025 roku

Wyświetlenia: 121938 -

Najwyższy ranking najlepszych smartwatchy 2025 - stosunek ceny do jakości

Wyświetlenia: 114979 -

Najlepsza farba do siwych włosów - najwyższa ocena 2025

Wyświetlenia: 113394 -

Ranking najlepszych farb do drewna do wnętrz w 2025 roku

Wyświetlenia: 110318 -

Ranking najlepszych kołowrotków spinningowych w 2025

Wyświetlenia: 105328 -

Ranking najlepszych lalek erotycznych dla mężczyzn na rok 2025

Wyświetlenia: 104365 -

Ranking najlepszych kamer akcji z Chin w 2025 roku

Wyświetlenia: 102215 -

Najskuteczniejsze preparaty wapniowe dla dorosłych i dzieci w 2025 roku

Wyświetlenia: 102011