Ranking najlepszych producentów płyt inżynieryjnych na rok 2025

Deska inżynierna (ID lub podłoga inżynierska) to popularny materiał podłogowy. U jego podstawy leży zwykła sklejka lub płyta wiórowa, a warstwa wierzchnia wykonana jest z forniru. Zwykle używa się do tego trwałych i cennych gatunków drewna. Materiały w składzie takiej podłogi mają następujące standardowe proporcje: 75% lub mniej - sklejka, 25% lub więcej - cenne drewno. Głównym znakiem jakości i trwałości danego płótna jest grubość jego zewnętrznej warstwy, która musi wynosić co najmniej 2 milimetry. Wszystkie warstwy składowe materiału są prasowane i sklejane, dzięki czemu struktura płyty nie ulega uszkodzeniu nawet w warunkach nadmiernego użytkowania.Pod względem popularności deska inżynierna zbliża się do parkietu, przewyższając ten ostatni pod względem trwałości i wytrzymałości, ale przegrywając z parkietem pod względem stabilności samej konstrukcji. Jednocześnie cena deski parkietowej jest nieco niższa niż deski inżynierskiej. Jednak większość kupujących zgadza się, że identyfikator jest wart swojej ceny.

Zawartość

Plusy i minusy płótna inżynierskiego

Większość próbek ID dostępnych obecnie na rynku ma następujące wartości średnie (dla pojedynczego elementu, czyli z grubsza dla każdej płytki):

- Grubość - od 15 do 25 mm;

- Długość - od 500 do 3000 mm;

- Szerokość - od 110 do 450 mm.

Do pozytywnych cech tablicy inżynierskiej należą niewątpliwie następujące cechy:

- Płótno inżynierskie to materiał sklejony z kilku warstw, co oznacza, że jest mniej podatny na odkształcenia mechaniczne. Posiada również najwyższą stabilność geometryczną.

- ID można położyć bezpośrednio na betonie, dodatkowo nie jest wymagane ułożenie sklejki jako podkładu.Najważniejsze, że beton jest równy i ma zwiększoną wodoodporność. Uniwersalność ID polega również na tym, że można go położyć bezpośrednio na „ciepłej podłodze”.

- Płótno inżynierskie jest trwałe, można je wielokrotnie lakierować i szlifować. Jednak w celu ponownego przetworzenia, górna warstwa ID musi być początkowo większa niż minimum o 2 milimetry (tj. nie mniej niż 4 mm).

- Rozważany materiał charakteryzuje się odpornością na wpływy zewnętrzne: procent prawdopodobieństwa pęknięcia / wyschnięcia jest znacznie mniejszy niż w przypadku parkietu.

- Jego montaż jest niezwykle prosty - stosuje się połączenie tuleja-rowek (cierń-rowek).

- Asortyment projektantów jest bardzo duży - powłoka forniru może być „postarzona” w stylu retro, szczotkowana (malowana) w przypadku klasycznego, zabarwiona na jasnoszary w przypadku „hi-tech”.

- Podłogi inżynieryjne słyną również z przyjazności dla środowiska oraz wysokiego poziomu hałasu i izolacji termicznej.

Tablica inżynierska ma kilka wad i mają one charakter czysto naprawczy i techniczny:

- Poszczególne elementy powłoki są trudne do naprawy, trudno jest ponownie ułożyć całą deskę;

- Wysoki koszt samego płótna;

- Każda partia jest malowana indywidualnie, więc może być trudno wybrać zamiennik do naprawy z podobnego i uzyskać odcień koloru;

- Rynki są wypełnione podróbkami niskiej jakości;

- Układanie pływające nie jest możliwe.

Technologie wytwarzania i główne cechy ID

Wstępne suszenie drewna

Ten etap jest niezwykle czasochłonny i bezpośrednio wpływa na jakość materiału, dlatego odpowiedzialni producenci poświęcają na niego sporo czasu:

- Ścięte kawałki drewna są układane do suszenia tylko na otwartej przestrzeni;

- Podczas suszenia powietrzem drewno stopniowo odrzuca wilgoć, schnąc równomiernie na całej długości;

- Po zakończeniu naturalnego suszenia półfabrykaty trafiają do komory suszącej, gdzie osiągają pożądany poziom wilgotności 8% (plus/minus 1%).

WAŻNY! Pozbawieni skrupułów producenci wolą suszyć drzewo „w pośpiechu” i prawie natychmiast wysyłać je do komór suszących. Ale tak szybkie schnięcie ma bardzo negatywny wpływ na końcową jakość deski - materiał natychmiast traci swoją główną właściwość - wytrzymałość. Właściwie wysezonowane drewno lepiej absorbuje nacisk mechaniczny i jest mniej podatne na rozwarstwienie.

Główny etap produkcji

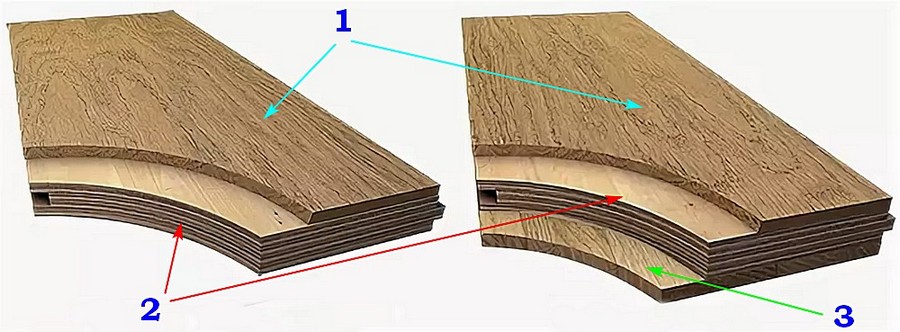

W zależności od liczby warstw deska może być dwu- lub trzywarstwowa. Pierwsza warstwa to zawsze wartościowe gatunki drewna, a kolejna to tanie drewno lub sklejka, którą układa się prostopadle do włókien warstwy wierzchniej. W przypadku, gdy w konstrukcji znajduje się trzecia warstwa, układa się ją równolegle do włókien forniru.

Proces produkcji tablicy inżynierskiej składa się z następujących etapów:

- Specjalne maszyny tną lamele według podanych wymiarów, jednocześnie wytwarzając wykroje ze sklejki;

- Za pomocą specjalnej kompozycji klejowej warstwy są łączone w jeden materiał. Za pomocą prasy uzyskuje się zwiększoną przyczepność między warstwami i stabilizację wytrzymałości przedmiotu obrabianego;

- Na końcach deski połączenia są wycinane w formie zamków (zwykle jest to „rowek cierniowy”);

- Pod koniec procesu element płyty jest lakierowany w 5 warstwach w celu zwiększenia odporności na zużycie. W tym procesie każdy producent używa własnych olejków lub mieszanek na bazie wosków.

WAŻNY! Na podstawie grubości warstwy wierzchniej można dowiedzieć się, ile razy jest dostępna produkcja odbudowy (szlifowania) powierzchni ID. Należy tutaj pamiętać, że każda taka operacja „usunie” około 1 mm warstwy.

Zależność jakości od bazy kleju

Wysokiej jakości mieszanka klejowa bezpiecznie połączy wszystkie warstwy płyty, zapobiegnie ich przesuwaniu się i skompensuje naprężenia między nimi. Z punktu widzenia technologii produkcji baza klejowa jest najsłabszym ogniwem w konstrukcji materiału. Uważa się, że im mniej warstw kleju w desce, tym jest on mocniejszy. Na przykład standardowa płyta dwuwarstwowa ma tylko 1 warstwę kleju. Nie zapominaj jednak, że sklejka zastosowana w konstrukcji sama w sobie jest materiałem wielowarstwowym, co oznacza zwiększone ryzyko deformacji całej konstrukcji.

Baza kleju zastosowana w ID musi spełniać wymagania przyjazności dla środowiska i zapewniać niezawodną przyczepność warstw do siebie. Można sprawdzić jakość klejenia, ale test będzie trwał zbyt długo. Składa się z następujących kroków:

- Konieczne jest pocięcie deski na małe kawałki;

- Pozostaw je w wodzie na 100-120 godzin;

- Następnie susz wycięte próbki na baterii przez taki sam czas;

- Po wyschnięciu na akumulatorze susz na świeżym powietrzu przez co najmniej 14 dni.

Jakość ID zależy od stopnia rozwarstwienia badanych próbek. Jeśli zaczną złuszczać się jeszcze w płynie, to nawet przy pomocy profesjonalnego montażu nie będzie możliwe wykonanie wysokiej jakości wykładziny podłogowej z takiego materiału (rogi się podniosą, górna blaszka się odklei, jakiekolwiek szlifowanie ujawni wady). Ponadto nie można pokryć tej płyty LKM - natychmiast się „złoży”, a następnie warstwy po prostu się rozproszą i odkleją.Dlatego powyższy test należy przeprowadzić w każdym przypadku, gdy mają być wykonane prace wykończeniowe na dużą skalę.

Osłona ochronna

Powłokę tę należy wykonać tylko w dwóch warstwach lakierem lub olejem na twardym wosku – najlepiej zabezpieczy przed wilgocią. Powłokę można wykonać samodzielnie (jeśli celowo zakupiona jest deska bez zabezpieczenia), jednak praktyka pokazuje, że samoobróbka może być nawet droższa niż fabryczna.

WAŻNY! Pozbawieni skrupułów producenci mogą zaoszczędzić na ochronie, nakładając tylko jedną warstwę naturalnego oleju, a jednocześnie wskazują, że deska jest chroniona. Jeśli rozlejesz kawę, wino lub herbatę na taką powłokę i nie zetrzesz jej od razu, plama pozostanie na powierzchni na zawsze.

Istnieje specjalny test sprawdzający warstwę ochronną, który nie potrwa zbyt długo:

- Kolorowy płyn (herbata, kawa, wino) jest specjalnie wylewany na małą próbkę deski;

- Próbkę pozostawia się do wyschnięcia w naturalnych warunkach domowych w temperaturze pokojowej na 50-60 minut;

- Pod koniec określonego czasu deska jest wycierana do sucha.

Jeśli nie pozostały żadne ślady, ochrona jest wykonywana w dwóch warstwach i wysokiej jakości. Ale zaawansowane parametry ochrony lakieru mogą określić tylko profesjonaliści.

Warstwa robocza i jej grubość

Nowoczesny rynek płyt inżynierskich oferuje następujące opcje materiałowe:

- Płyta na bazie płyty pilśniowej HDF o grubości warstwy roboczej poniżej 2 mm. Zgodnie z normami europejskimi taki materiał nie należy nawet do płótna inżynieryjnego, ale jest uważany tylko za wykładzinę podłogową. Jego odbudowa (oszlifowanie) jest po prostu niemożliwa, a w przypadku wystąpienia śladów zużycia lub różnego rodzaju otarć, całą podłogę trzeba będzie rozebrać;

- Deska na podkładzie warstwowym od 3 do 6 mm to najbardziej praktyczna i ekonomiczna opcja. Na przykład: płytka 5 mm wytrzymuje co najmniej 4 operacje szlifowania.

WAŻNY! Warto pamiętać, że posadzka z desek warstwowych jest zwykle ponownie szlifowana po dziesięciu do piętnastu latach użytkowania. W związku z tym, w zależności od intensywności użytkowania przyszłej podłogi i obciążenia jej, należy również wybrać warstwę wierzchnią. Eksperci radzą, że stosowanie ID o większej grubości warstwy jest o wiele bardziej praktyczne niż jednorazowego 2 mm.

Funkcje do wyboru

Ze względu na fakt, że powłoka inżynierska nie jest tanim materiałem, należy z całą odpowiedzialnością podejść do jej wyboru. Najpierw musisz wybrać optymalny gatunek deski, który na współczesnym rynku jest reprezentowany przez następujące typy:

- "RUSTYKALNY" - różni się tym, że podczas wytwarzania warstwy wierzchniej w lamelach na pierwszym etapie okleina jest przygotowywana, piłowana pod różnymi kątami. Z tego powodu niektóre przedmioty mogą nieznacznie różnić się fakturą/kolorem. Nie wyklucza się również manifestacji nieistotnych, nieistotnych wad działania. Koszt tego produktu na rynku materiałów budowlanych jest minimalny. Próbują używać tego identyfikatora w małych daczach i domach wiejskich. W związku z taką bezpretensjonalnością materiał umieszcza się na korytarzach, w biurach, we foyer przedszkoli i szkół.

- „NATURA” – odmiana ta charakteryzuje się średnim stosunkiem ceny do jakości. Okleina do niej produkowana jest metodą piłowania stycznego, czyli wzdłuż linii stycznej do włókien. Z tego powodu trudno jest wizualnie wykryć na nim wady.Taka powłoka nadaje się do kuchni, sypialni, salonu - ogólnie do miejsc, w których nie ma dużego obciążenia ruchu ludzi w butach. Warto jednak zauważyć, że ten materiał nie posiada specjalnej estetyki. Do jego zalet należy fakt, że doskonale znosi nagłe zmiany temperatury.

- "WYBIERZ" - próbki z poziomu elitarnego, w tej samej partii trudno znaleźć elementy różniące się kolorem/teksturą. Wszystko dzięki temu, że produkowane są w tzw. sposób radialny, czyli cięcie wzdłuż włókien. Odmiana ta jest bardzo droga, charakteryzuje się szczególną trwałością, układa się ją najczęściej w mieszkaniach wielkomiejskich, biurach zarządu, salach konferencyjnych. Górna warstwa gatunku „SELECT” nie może być mniejsza niż 3 mm, co wskazuje na co najmniej dwie możliwe odbudowy.

Ogólny przegląd płyt inżynierskich z popularnych gatunków drewna szlachetnego

Dąb

Dąb jest używany w elitarnych powłokach i cieszy się wystarczającym zainteresowaniem wśród klientów. Standardowa deska z niego wykonana ma dwie warstwy, które są sklejone prostopadle, co wskazuje na dodatkową wytrzymałość całego materiału jako całości. Ten sam czynnik znacznie zmniejsza ryzyko uszkodzeń mechanicznych, a także jest kluczem do udanej odporności na ekstremalne temperatury i wilgoć.

Do głównych zalet powierzchni dębowej należą:

- Możliwość zastosowania w pomieszczeniach różnego typu, a także montażu bezpośrednio na systemie „ciepła podłoga”;

- Długa żywotność - od 20 lat;

- Doskonałe właściwości izolacji akustycznej, nie emituje obcych dźwięków i skrzypienia podczas chodzenia;

- Odporność na ciepło - opóźnia wychodzenie zimna z betonowej podstawy posadzki;

- Nie wymaga częstego odnawiania i skrobania;

- Łatwy w pielęgnacji i nie wchłania brudu.

W dziedzinie projektowania szczególnie popularny jest dąb barwiony na biało - jest często używany w projektowaniu nowoczesnych minimalistycznych stylów, na przykład „hi-tech”. Jednak na rynku dostępne są również ciemne wariacje na temat klasyki - odcienie ciemnego brązu lub ciemnej szarości. Materiały te tworzą wspaniały kontrast, jeśli sufit jest pomalowany na jaśniejsze kolory. Marki zachodnioeuropejskie uważane są za liderów w produkcji dębowych identyfikatorów.

orzech amerykański

Ten rodzaj drewna przyciąga potencjalnego nabywcę szeroką paletą kolorów. Jednocześnie orzech uważany jest za bardzo, bardzo niezawodne drzewo, co wskazuje na wysoką wydajność. Profesjonaliści odróżniają następujące pozytywne właściwości od orzecha amerykańskiego:

- Idealnie pasuje zarówno do posadzek betonowych z przeciągiem, jak i do systemu „ciepłej podłogi”;

- Z biegiem czasu powierzchnia nabierze bogatego i głębokiego koloru;

- Przed ułożeniem materiał prawie nie wymaga licowania, dopasowania i szlifowania;

- Idealnie stosowany w pomieszczeniach o dużym obciążeniu przepustowości i dużej wilgotności;

- Nie podatny na blaknięcie pod wpływem bezpośredniego światła słonecznego;

- Posiada optymalną charakterystykę zginania i jest odporny na naprężenia mechaniczne;

- Naprężenia wewnętrzne są praktycznie eliminowane dzięki prawidłowemu wyważeniu konstrukcji.

Projektanci zauważają, że podłoga z orzecha amerykańskiego wygląda niezwykle reprezentacyjnie i niecodziennie. Orzech daje bardzo oryginalny wzór, charakterystyczny tylko dla niego. Jeżeli podczas procesu produkcyjnego zastosowano suszenie w piecu wysokotemperaturowym, to tektura może mieć specjalny fioletowo-brązowy kolor z domieszką karmazynu i ciemnymi smugami.

Popiół

Jesion to jeden z najpopularniejszych gatunków drewna na podłogi. Rasa ta wyróżnia się dużą wytrzymałością i twardością, takie lamele muszą być stosowane w pomieszczeniach o dużym natężeniu ruchu. Inne zalety popiołu to:

- Harmonijna geometria wzoru, która może wizualnie zwiększyć powierzchnię pomieszczenia;

- Zewnętrznie jest podobny do droższych odmian drewna;

- Ma niską przewodność cieplną, co oznacza, że nie wymaga specjalnego podłoża jako grzałki;

- Sama podłoga jest bardzo praktyczna, można ją odnawiać zarówno w częściach, jak i na całej powierzchni.

W środowisku projektowym szczególnie popularny jest popiół biały z odcieniem piaskowożółtym, szarym lub różowobeżowym. Ogólnie jego kolorystyka daje szerokie pole do eksperymentów projektowych. Ta powłoka z desek bardzo dobrze wygląda na dużych powierzchniach mieszkań miejskich - często są one ozdobione salonami i sypialniami.

Ranking najlepszych producentów płyt inżynieryjnych na rok 2025

zagraniczne marki

3 miejsce: Coswick

Doskonała próbka kanadyjskiego producenta, przy produkcji której zastosowano innowacyjne technologie warstwy ochronnej. Teraz ta warstwa jest również elementem dekoracyjnym. Dodatkowo zapewniona jest ochrona UV. Ma estetyczny wygląd.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Kanada |

| gatunki drewna | popiół |

| kolor podstawowy | Ciemny brąz |

| Efekt | Kolorowanie |

| Powłoka | olej |

| Liczba pasów | 1 |

| Obecność fazowania | W magazynie |

| Instalacja na „ciepłej podłodze” | Niemożliwe |

| Grubość warstwy wierzchniej, mm | 4 |

| Koszt, ruble | 6100 |

- Przyjemny wygląd;

- Oryginalna technika malarska;

- Trwałość.

- Niewystarczająca odporność na wysoką wilgotność (separacja).

2 miejsce: „Pszczoła drzewna”

Płótno holenderskiego producenta, które ma trzy warstwy, co oznacza podwyższony poziom jakości. Powłoka ochronna wykonana jest z aż siedmiu warstw materiałów lakierniczych, co oznacza szczególną odporność na promieniowanie ultrafioletowe i naprężenia mechaniczne. Chociaż producent nie udziela gwarancji, średni okres użytkowania powłoki wynosi 15 lat z dwoma możliwymi uzupełnieniami.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Holandia |

| gatunki drewna | dąb |

| kolor podstawowy | Beżowe złoto |

| Efekt | Kolorowanie |

| Powłoka | Olej i lakier |

| Liczba pasów | 1 |

| Obecność fazowania | W magazynie |

| Instalacja na „ciepłej podłodze” | Do dyspozycji |

| Grubość warstwy wierzchniej, mm | 3 |

| Koszt, ruble | 3500 |

- Dobry stosunek ceny do jakości;

- Szeroka gama kolorów;

- Możliwość montażu na „ciepłej podłodze”.

- Nie znaleziono (dla swojego segmentu).

I miejsce: „Marco Ferutti”

Jest pozycjonowany jako wyjątkowe rozwiązanie do użytku w celach projektowych. Wyróżnia się stabilną i wytrzymałą podstawą, mocną zewnętrzną warstwą operacyjną. Wykorzystywane są do tego wyłącznie egzotyczne odmiany drewna. Marka jest oficjalnym dostawcą włoskiego parlamentu.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Włochy |

| gatunki drewna | Orzech |

| kolor podstawowy | Ciemny brąz |

| Efekt | Kolorowanie |

| Powłoka | Lakier UV |

| Liczba pasów | 1 |

| Obecność fazowania | W magazynie |

| Instalacja na „ciepłej podłodze” | Niemożliwe |

| Grubość warstwy wierzchniej, mm | 2 |

| Koszt, ruble | 5900 |

- cena demokratyczna;

- Ochrona przed promieniowaniem UV;

- Długie elementy konstrukcyjne.

- Brak możliwości odtworzenia (cienka warstwa wierzchnia).

marki krajowe

WAŻNY! Obecnie bardzo niewiele firm całkowicie rosyjskich zajmujących się produkcją identyfikatorów może konkurować z firmami zachodnimi. Warto zauważyć, że to rosyjskie małe firmy mogą wytwarzać produkty niskiej jakości (wraz z markami azjatyckimi). Zasadniczo cała rosyjska produkcja wysokiej jakości to tylko wspólne przedsięwzięcia z zachodnimi producentami działającymi w Federacji Rosyjskiej na licencji firmy macierzystej.

3 miejsce: „Boen”

Początkowo ta norweska firma weszła na rynek bałtycki, a następnie weszła na rynek rosyjski – obecnie w Federacji Rosyjskiej działa zakład do produkcji ID pod St. Petersburgiem. Produkty są wysokiej jakości i należą do klasy premium. W wyniku starannego doboru materiału na warstwę wierzchnią powłoka ma gładki i piękny wzór.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Rosja (na licencji norweskiej) |

| gatunki drewna | Dąb |

| kolor podstawowy | brązowy pastel |

| Efekt | Kolorowanie |

| Powłoka | Olej woskowany |

| Liczba pasów | 1 |

| Obecność fazowania | W magazynie |

| Instalacja na „ciepłej podłodze” | Niemożliwe |

| Grubość warstwy wierzchniej, mm | 3.5 |

| Koszt, ruble | 9100 |

- Łatwość naprawy;

- Szeroka gama produktów;

- Płaski rysunek.

- Wysoka cena;

- Powłoka olejna wymaga częstej wymiany.

2 miejsce: „Dobra wygrana”

Stosunkowo nowy rosyjsko-niemiecki konglomerat (założony w 2017 r.), produkujący tanie powłoki inżynieryjne. Jednocześnie zauważa się jego niezawodność i dobrą jakość. Na warstwę zewnętrzną stosuje się głównie jesion, który podkreśli masywność posadzki.Płótno będzie miało zwiększoną wytrzymałość na uderzenia, skutecznie oprzeć się wilgoci.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Rosja (na licencji niemieckiej) |

| gatunki drewna | Popiół |

| kolor podstawowy | Brązowe światło |

| Efekt | Matowy |

| Powłoka | Olej |

| Liczba pasów | 1 |

| Obecność fazowania | W magazynie |

| Instalacja na „ciepłej podłodze” | Niemożliwe |

| Grubość warstwy wierzchniej, mm | 4 |

| Koszt, ruble | 3600 |

- Zastosowanie sklejki brzozowej obniżyło cenę;

- Duża grubość warstwy wierzchniej;

- Nie ma znaczącej różnicy w odcieniu w jednej partii.

- Nie znaleziono.

I miejsce: „Zielona linia”

Chyba jedyna całkowicie rosyjska firma, która może konkurować z Zachodem. Opracowała własną technologię produkcji, ukierunkowaną na drogie gatunki drewna. Kupujący zauważają, że przy skromnej cenie jakość podłogi nie jest gorsza od próbek zagranicznych.

| Nazwa | Indeks |

|---|---|

| Kraj producenta | Rosja |

| gatunki drewna | Dąb |

| kolor podstawowy | Ciemnobrązowy z szarym odcieniem |

| Efekt | szczotkowanie |

| Powłoka | lakier |

| Liczba pasów | 1 |

| Obecność fazowania | W magazynie |

| Instalacja na „ciepłej podłodze” | Niemożliwe |

| Grubość warstwy wierzchniej, mm | 3.6 |

| Koszt, ruble | 4100 |

- Odporność na naprężenia mechaniczne;

- Wysokiej jakości podstawa ze sklejki;

- Trwała warstwa wierzchnia.

- Działa tylko z drogim drewnem.

Zamiast epilogu

Lepiej jest oczywiście kupować powłokę inżynieryjną w sieciach handlowych, ponieważ ręczne sprawdzanie jakości przy zakupie przez Internet nie zadziała. Tak, w rzeczywistości nie ma takiej potrzeby: różnica w cenie między handlem detalicznym a Internetem jest niewielka ze względu na ogólnie wysoki koszt materiału.Jednocześnie, jeśli kupujący postawił na duże ilości zakupów, konieczne jest przeprowadzenie testów jakości podanych w artykule w celu określenia pozytywnych właściwości przyszłej podłogi.

nowe wpisy

Kategorie

Użyteczne

popularne artykuły

-

Top ranking najlepszych i najtańszych skuterów do 50 cm3 w 2025 r.

Wyświetlenia: 131649 -

Ocena najlepszych materiałów dźwiękochłonnych do mieszkania w 2025 roku

Wyświetlenia: 127687 -

Ocena tanich analogów drogich leków na grypę i przeziębienie na rok 2025

Wyświetlenia: 124516 -

Najlepsze męskie sneakersy w 2025 roku

Wyświetlenia: 124030 -

Najlepsze złożone witaminy w 2025 roku

Wyświetlenia: 121937 -

Najwyższy ranking najlepszych smartwatchy 2025 - stosunek ceny do jakości

Wyświetlenia: 114978 -

Najlepsza farba do siwych włosów - najwyższa ocena 2025

Wyświetlenia: 113393 -

Ranking najlepszych farb do drewna do wnętrz w 2025 roku

Wyświetlenia: 110317 -

Ranking najlepszych kołowrotków spinningowych w 2025

Wyświetlenia: 105326 -

Ranking najlepszych lalek erotycznych dla mężczyzn na rok 2025

Wyświetlenia: 104363 -

Ranking najlepszych kamer akcji z Chin w 2025 roku

Wyświetlenia: 102214 -

Najskuteczniejsze preparaty wapniowe dla dorosłych i dzieci w 2025 roku

Wyświetlenia: 102010