Ocena najlepszych narzędzi skrawających na rok 2025

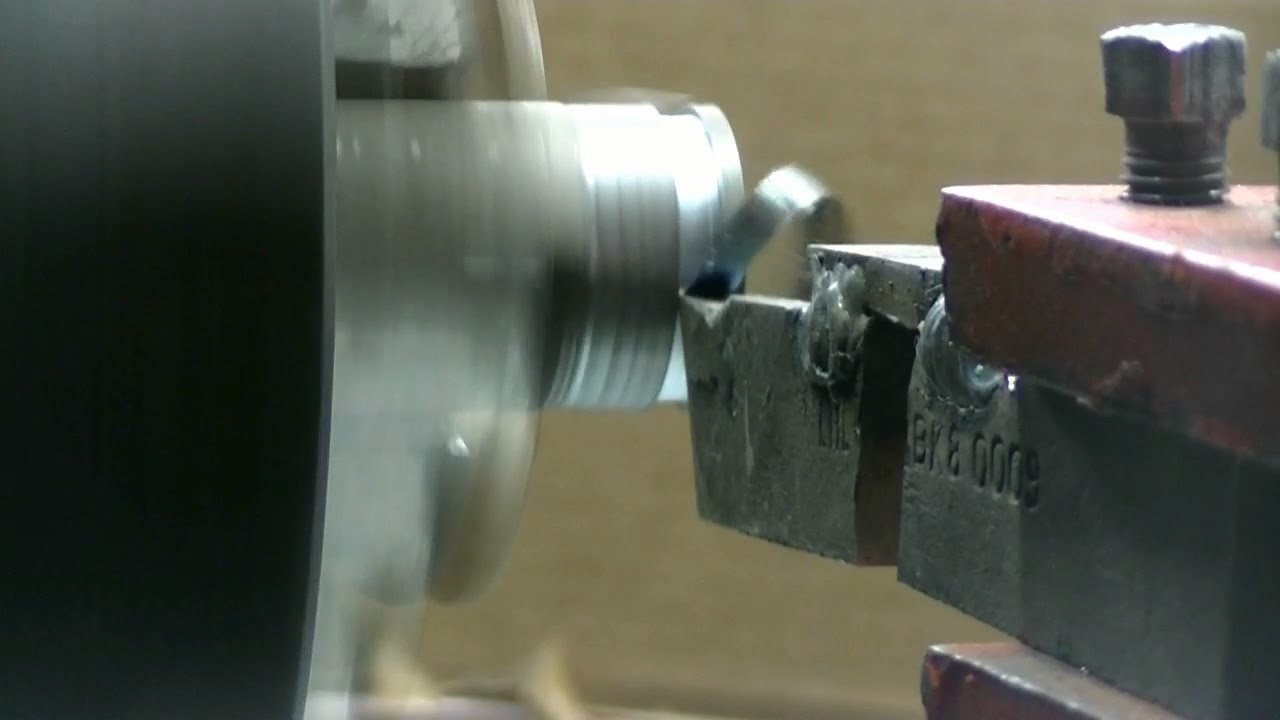

Znaczna część prac tokarskich wykonywana jest za pomocą specjalnych frezów. Pod względem częstotliwości użytkowania narzędzia skrawające zajmują jedno z czołowych miejsc wśród tych dysz. Są rodzajem noża tokarskiego przeznaczonego do wycinania głębokich i wąskich rowków w półfabrykatach. Takie modele z reguły służą do usuwania już obrobionego przedmiotu z pręta, który został podany przez otwór wrzeciona. Ze względu na szczególną specyfikę krawędzi skrawającej, wycinane próbki znacznie różnią się od swoich odpowiedników: frezów gwintowanych, przewlekanych, wytaczarskich i innych.

Operacja odcinania nie zajmuje tak dużej części czasu pracy w porównaniu do całkowitego czasu poświęconego na obróbkę części, jednak często jest ostatnią z ogólnej listy cyklu pracy, co wynika z zapewnienie wysokiej jakości obróbki czoła przedmiotu obrabianego. Nieprawidłowy dobór kąta ostrzenia na płycie tnącej znacznie zwiększa ryzyko powstawania odprysków i nierówności na ciętej powierzchni, co z kolei doprowadzi do odrzucenia produktu lub uniemożliwi jego dalszą obróbkę. Jedną z głównych cech przecinaka tokarskiego jest to, że jego przednia część podczas pracy zagłębia się w zwężony rowek, którego średnica jest nieco większa niż szerokość ostrza krawędzi tnącej. Ta okoliczność stwarza pewne trudności w usuwaniu odpadowych wiórów oraz w procesie chłodzenia dyszy, co wymaga zastosowania niestandardowych rozwiązań roboczych.

Zawartość

- 1 Cechy konstrukcyjne przecinaka

- 2 Rodzaje i zakres noży tnących

- 3 Frezy odwrócone – specyfika i zalety

- 4 Zastosowane oznakowanie

- 5 Korzyści z zastosowania węglików w płytkach skrawających

- 6 Zalecenia dotyczące wyboru narzędzi skrawających

- 7 Podstawy przepływu pracy

- 8 Ocena najlepszych narzędzi skrawających na rok 2025

- 9 Zamiast epilogu

Cechy konstrukcyjne przecinaka

On sam jest monolitycznym, całkowicie metalowym narzędziem tokarskim, składającym się z płaskiej głowicy i masywnego uchwytu. Na końcu głowicy znajduje się płyta tnąca. W porównaniu z innymi typami dysz tokarskich, oprócz głównej krawędzi skrawającej, frez posiada również dwie pomocnicze, umieszczone po obu stronach głównej, przeznaczone do cięcia powierzchni od strony wycinanej szczeliny. Ostrze głowicy tnącej staje się węższe po przesunięciu w kierunku uchwytu pod kątem 1-3 stopni z każdej strony. Ta cecha konstrukcyjna jest wymagana, aby móc zmniejszyć tarcie dyszy o ścianki rowka, a także aby poprawić cyrkulację płynu obróbkowego i wyrzucanie wiórów.

Szerokość głowicy ostrza może wynosić od 3-10 milimetrów, a jej długość należy dobrać tak, aby była o kilka milimetrów większa w stosunku do promienia obrabianego przedmiotu. W celu zwiększenia wytrzymałości i zmniejszenia poziomu drgań konieczne jest zastosowanie specjalnych typów przecinaków, w których przednia część jest powiększona. Takiemu narzędziu zapewnią równowagę jakościową głowice, które mają zaokrąglone występy na górze (zwane również „kogucikami”), co umożliwi umieszczenie krawędzi tnącej na tej samej linii, co oś uchwytu.

Rodzaje i zakres noży tnących

Strukturalnie rozważane dysze są podzielone na prefabrykowane i monolityczne (całkowicie metalowe).Te ostatnie są wykonane z wytrzymałej stali narzędziowej, a ich główne właściwości techniczne reguluje norma państwowa nr 18874 z 1973 r. Maksymalne wymiary takiego noża to:

- Pełna długość - 80 milimetrów;

- Długość głowy - 15 milimetrów;

- Szerokość krawędzi tnącej wynosi 12 milimetrów.

WAŻNY! W miarę szlifowania brzegu siecznego długość główki tego narzędzia będzie się zmniejszać, co odpowiednio obniży granicę średnicy odcięcia.

Z kolei modele prefabrykowane można podzielić na dwa typy. Pierwszy typ wygląda jak próbka monolityczna, w której zarówno głowica jak i uchwyt wykonane są z jednego pręta, ale płytka tnąca jest oddzielnym prefabrykowanym elementem montowanym na końcu głowicy. Jego mocowanie można wykonać na dwa sposoby - albo przez przylutowanie do podstawy, albo przez mocowanie mechaniczne.

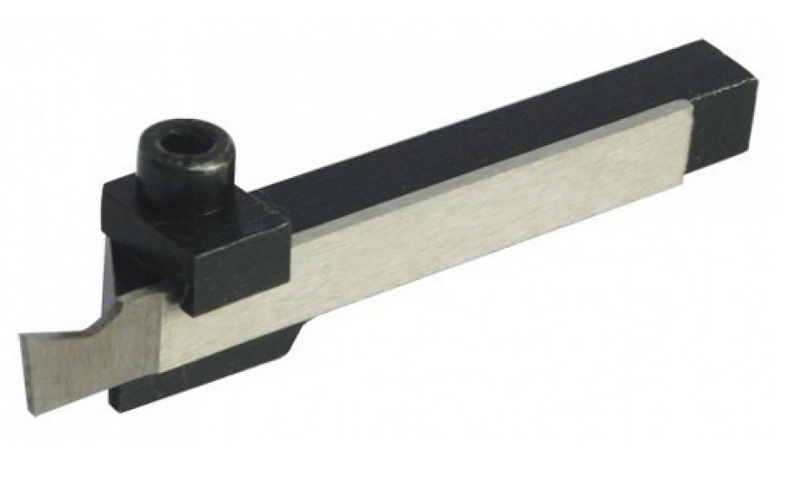

Drugi rodzaj prefabrykowanych modeli stał się najbardziej rozpowszechniony we współczesnym świecie montowanych siekaczy. Posiada długą i płaską głowicę z krawędzią tnącą, która jest mocowana mechanicznie w specjalnej ramce, pełniącej rolę swoistego uchwytu. Te frezy są sprzedawane z wymiennymi wkładkami, które różnią się grubością i szerokością. Między innymi niektóre z opisanych próbek są w stanie regulować długość wyrzutu swojej głowy.

Oprócz wzmocnionej i standardowej wersji dyszy skrawającej w klasycznym wykonaniu, do pracy w specjalnych warunkach można zastosować inne rodzaje narzędzi skrawających, które mogą kompensować niską sztywność lub małą moc tokarki. Obejmuje to modele odwrócone lub sprężynowe, często używane w produkcji na małą skalę lub w warsztatach domowych.Ich głowice są w stanie kompensować dynamiczne obciążenia udarowe i pochłaniać (w miarę możliwości) generowane drgania, co zapewni pożądaną jakość powierzchni i uchroni krawędź skrawającą przed uszkodzeniem.

WAŻNY! Popularność modeli odwróconych pojawiła się około pięć lub sześć lat temu, dzięki opracowaniu skutecznej i łatwej w użyciu płytki skrawającej.

Frezy odwrócone – specyfika i zalety

Ten rodzaj sprzętu tnącego nazywa się tak, ponieważ działa w kierunku przeciwnym do ruchu wskazówek zegara, tj. na wstecznym ruchu wrzeciona. Jego konstrukcja jest nieco podobna do noża biurowego: na ukośnym końcu zamocowany jest talerz w postaci długiego ostrza i uchwyt. Ostrze wykonane jest ze stali szybkotnącej, która jest stopowa z kobaltem, a w przekroju jest wizualnie reprezentowana jako odwrócona do góry nogami litera „T”, w której obie poprzeczki są niejako skrócone. Kąt ostrzenia końca krawędzi tnącej wynosi siedem stopni, producent może produkować narzędzia o różnej grubości od jednego do trzech przecinek dwóch dziesiątych milimetra.

Główną zaletą rozważanego frezu jest ułatwione usuwanie wiórów, ponieważ gdy wrzeciono obraca się w przeciwnym kierunku, wióry pod wpływem własnego ciężaru są odrzucane. Ten tryb znacznie zmniejsza prawdopodobieństwo wypełnienia rowka roboczego zużytymi wiórami, co oznacza, że prawie nie ma ryzyka awarii lub zakleszczenia maszyny. Dodatkowe zalety takiej dyszy to:

- Łatwość ostrzenia ostrzy;

- Możliwość przetwarzania w zwiększonym zasięgu;

- Optymalizacja procesu chłodzenia (wióry spadają, a chłodziwo jest dostarczane z góry);

- Posiada długą żywotność nawet przy wielokrotnym ostrzeniu płytki skrawającej.

Nóż odwrócony posiada między innymi system regulacji wysokości punktu, co sprawia, że konieczność regulacji położenia dyszy w pozycji przy stosowaniu uszczelek jest po prostu zbędna.

Zastosowane oznakowanie

W Federacji Rosyjskiej istnieją trzy standardy państwowe (GOST), które zostały opracowane w czasach sowieckich i obowiązują od 1973 r. (mają indeks „73” na końcu cyfrowej nazwy dokumentu) i które są zaprojektowane w celu ustanowienia przepisów dotyczących znakowania narzędzi skrawających. Kodowanie dysz i ich standardowe rozmiary wykonane ze stali szybkotnącej określa norma nr 18874; dysze z płytkami ze stopów twardych - standard nr 18884; posiadające zakrzywione płytki („kogucik”) z węglików spiekanych - norma nr 18894. Po prostu niemożliwe jest prawidłowe ustalenie geometrii i typu poprzez znakowanie bez użycia tabel technicznych tych norm. We wszystkich trzech wymienionych dokumentach regulacyjnych każdy typ ma swój własny kod i liczbę parametrów wskazanych w tabelach. Jedynym możliwym do odczytania elementem informacyjnym oznaczenia jest klasyfikacja stopu części tnącej. Na przykład prawy nóż wykonany ze stali szybkotnącej ma następujące cechy:

- Przekrój - 16x16 milimetrów;

- Długość - 80 milimetrów;

- Głowa - 15 milimetrów;

- Szerokość ostrza - 12 milimetrów.

Powyższe parametry zgodnie z normą nr 18874 będą miały oznaczenie ogólne „2120-0519”. Frez o podobnej geometrii, ale z wkładką z węglika, będzie oznaczony na podstawie normy nr 18884 jako „2130-055 T5K10”. Ostatni zestaw alfanumeryczny oznacza obecność węglika tytanu z kobaltem w składzie węglika, gdzie 10 to procent tego ostatniego.Aby uzyskać więcej informacji, niektórzy producenci wyraźnie podkreślają rodzaj materiału użytego w kolorze. Na przykład powyższy „T5K10” jest żółty.

Na świecie istnieje również uniwersalny międzynarodowy system oznaczania narzędzi skrawających w gradacji ISO (Międzynarodowej Organizacji Normalizacyjnej). Odpowiedni dokument tej organizacji jest bardzo obszerny, zawiera wiele cech, więc pełne oznaczenie wydaje się być dość długie. Jako przykład można podać transkrypcję „QFGD2525R2252H” w kategorii „Rowkowanie i nacięcia zewnętrzne”, gdzie:

- Q - uchwyt do cięcia;

- F - przetwarzanie końcowe;

- G - wymiary tabliczki;

- D - dla płyt dwustronnych;

- 25 – wysokość uchwytu;

- 25 – szerokość uchwytu;

- R - lewy, prawy, neutralny;

- 22 - maksymalna głębokość robocza;

- 52 - minimalna średnica cięcia;

- H to pozycja płytki do rowkowania czołowego.

Korzyści z zastosowania węglików w płytkach skrawających

Główną zaletą płytki węglikowej nad jej odpowiednikami ze stali szybkotnącej jest możliwość pracy z dużymi prędkościami skrawania (do 500 m/s dla półfabrykatów stalowych). Ponadto przy zachowaniu własnej twardości w ogólnie wysokiej temperaturze w obszarze roboczym (do 900 stopni Celsjusza). Jak wspomniano powyżej, istnieją dwie metody mocowania wkładek węglikowych do głowicy uchwytu - mocowanie mechaniczne i lutowanie (lub inne podobne metody). Połączenia, które są jednoczęściowe, są uważane za bardziej odporne na wibracje i generalnie są proste konstrukcyjnie, zwłaszcza przy pracy z dużymi obciążeniami.Jednak pomimo skomplikowanej technicznie metody produkcji przecinarka, na której mechanicznie mocowana jest płyta, ma szereg zalet:

- Podczas pracy nad głowicą uchwytu nie ma efektu termicznego, gdy element tnący jest zamocowany;

- Dostępne jest szybkie przejście na inną krawędź skrawającą lub przyspieszona wymiana płytki;

- Po zmianie wkładki zachowane zostaną właściwości geometryczne.

Oprócz cięcia części z węglików, przy obróbce szczególnie twardych metali można stosować płytki na bazie ceramiki. Choć uważane są za bardziej kruche, mają zwiększoną odporność na zużycie części tnącej i są w stanie pracować w bardzo wysokich temperaturach powstających w obszarze roboczym (do 1200 stopni Celsjusza).

Zalecenia dotyczące wyboru narzędzi skrawających

Technologia produkcji

Kupując dany typ noży, należy zwrócić większą uwagę na wymagania norm państwowych stosowanych przez producenta w produkcji. Kwestia niskiej ceny nie powinna zajmować dominującej pozycji. Tak więc siekacze, których technologii wytwarzania nie można potwierdzić, prawdopodobnie nie będą w stanie przetrwać przez długi czas, a ich wyostrzenie będzie problematyczne. Najprostszą oznaką niespójności w technologii wytwarzania narzędzi jest bardzo niska cena. Należy zawsze pamiętać, że tylko towary wyprodukowane zgodnie z normami państwowymi będą w stanie zapewnić bezprzerwowy cykl pracy technologicznej.

Kryteria wyboru

Musisz wiedzieć, że frezy są wysoko wyspecjalizowanymi dyszami i powinny być używane tylko do dwóch operacji - toczenia i cięcia. Dlatego w przypadku małych zakładów naprawczych i użytku domowego nie należy kupować zbyt drogich i profesjonalnych próbek.W tej sytuacji można sobie poradzić z próbką wykonaną w Rosji z płytą lutowaną, której koszt będzie 1,5-2 razy niższy niż w przypadku podobnej z mechanicznie mocowaną płytką z węglika. Jednocześnie zasada ta nie dotyczy produkcji masowej, zwłaszcza jeśli frez będzie używany na maszynach CNC. Po prostu nie ma alternatywy dla zaawansowanego technologicznie modelu tnącego z wymienną płytką.

Podsumowując, należy zauważyć, że przed przejęciem potencjalny nabywca musi zdecydować się na następujące punkty:

- Oblicz intensywność przyszłych obciążeń;

- Weź pod uwagę twardość przetwarzanego materiału;

- Rozważ rodzaje przyszłej pracy;

- Ustaw priorytet między parametrami pożądanej jakości powierzchni a dokładnością wymiarów produktu;

- Przyjąć pożądany stopień odporności na zużycie oprzyrządowania.

Podstawy przepływu pracy

Ostrzenie frezów - zalecenia ogólne

Wydajność noża, a także siła cięcia i ogólna żywotność zależą bezpośrednio od wysokiej jakości ostrzenia. W przypadku sprzętu tokarskiego zwyczajowo ostrzy się obie jego krawędzie. Szlifowanie odbywa się w kilku krokach, osobno dla każdej roboczej powierzchni tnącej. Proces rozpoczyna się od tyłu - operator musi pracować na tylnej powierzchni pod kątem około 5 stopni. Następnie należy zeszlifować tylną płaszczyznę krawędzi tnącej. Kąt ostrzenia płytki tylnej powinien być większy od kąta przyłożenia nacięcia o około dwa stopnie. Po obróceniu części tnącej i tylnej, operator musi uformować końcowy kąt cięcia poprzez wykończenie. Przednią część również należy obrócić zgodnie z opisanym powyżej algorytmem.Warto pamiętać, że kąt na czole frezu musi być utworzony poprzez podwójne toczenie lub wykończenie. Krawędź robocza, wzdłuż której odbywa się szlifowanie, musi znajdować się na równoległej linii prostej z powierzchnią szlifowania.

Instalowanie noża

W celu prawidłowego przeprowadzenia procesu skrawania i zatrzymania zwiększonego zużycia wkładki skrawającej, a także zapewnienia wysokiej jakości obróbki czoła po skrawaniu, warto ustawić frez w pozycji całkowicie prostopadłej do obrabianego przedmiotu Dodatkowo powinien być montowany naprzeciwko osi obrotu, z odchyleniem pionowym nie większym niż 0,1 mm w obu kierunkach. Umieszczenie krawędzi tnącej nawet o niewielki ułamek dziesiątych milimetra wyżej może doprowadzić do złamania ostrza, a przy niższym ustawieniu na obrabianym przedmiocie może powstać nieobcięta półka. Cięcie powinno odbywać się jak najbliżej szczęk uchwytu za pomocą noża o minimalnym wysięgu. Do wygodnej obróbki twardych materiałów na maszynach stołowych należy stosować narzędzia odwrócone lub sprężynowe.

Ocena najlepszych narzędzi skrawających na rok 2025

Opcje budżetu

3 miejsce: Tekhnostal 2130-0001 036258

Próbka standardowa z podawaniem prawostronnym. Ma całkowitą długość 100 milimetrów przy długości uchwytu 10, a jej wysokość to 16. Wykonany z materiału T5K10 - przeplatanego węglikiem. Krajem pochodzenia są Chiny, sugerowana cena detaliczna to 185 rubli.

- Materiał produkcyjny przeplatany węglikiem;

- wystarczająca długość;

- Najnowocześniejsze lutowanie.

- Wymaga wstępnej obróbki zgrubnej.

II miejsce: „Sekira 1781”

Kolejny przedstawiciel grupy budżetowej, wykonany ze wzmocnionego materiału T5K6 (małe wtrącenia tytanowe). Ma całkowitą długość 140 milimetrów, wysokość uchwytu 25 i szerokość 16. Krajem pochodzenia są Chiny, koszt w sieciach handlowych to 205 rubli.

- Włączenie tytanu do materiału produkcyjnego;

- Długa podstawa;

- koszt budżetowy.

- Wymaga wstępnego ostrzenia.

1 miejsce: Tekhnostal 2130-0005 030431

Nóż ten jest wykonany ze zwykłej supertwardej stali gatunku T5K10 z impregnacją węglikową i posiada lutowaną końcówkę tnącą. Długość całkowita wynosi 120 milimetrów, wysokość uchwytu 20, a szerokość 12. Wyprodukowano w Chinach na licencji rosyjskiej. Cena w sklepach detalicznych wynosi 220 rubli.

- Dobre dane geometryczne;

- Zastosowana stal szybkotnąca;

- Wlutowana końcówka.

- Znowu potrzeba wstępnego ostrzenia.

Średni segment cenowy

3 miejsce: TekhnoStal 036377

To narzędzie tokarskie wyróżnia się rozbudowanymi właściwościami geometrycznymi, podstawa wykonana jest ze stopu przeplatanego tytanem. Ma całkowitą długość 170 milimetrów, szerokość uchwytu 20, a wysokość 32. Wyprodukowano w Chinach. Zalecana cena sklepu to 310 rubli.

- Rozsądna cena;

- Doskonałe wymiary geometryczne;

- Wkładka tytanowa.

- Niewykryty.

II miejsce: „Sekira 15125”

Dobra opcja od białoruskiego producenta dla odpowiedniej paszy. Korpus wykonany ze stali szybkotnącej z wtrąceniami węglikowymi. Ma całkowitą długość 140 milimetrów, wysokość uchwytu 25, a szerokość 20.Kraj producenta - Białoruś. Sugerowana cena detaliczna to 410 rubli.

- Dobre właściwości geometryczne;

- Materiał ze stali szybkotnącej;

- Odpowiedni stosunek jakości do ceny.

- Nie znaleziono.

I miejsce: „Sekira 18917”

Wiodący model dla swojego segmentu. Wykonany jest z wytrzymałej stali R6M5 i posiada następujące cechy geometryczne: długość całkowita - 125 milimetrów, szerokość uchwytu - 4, wysokość uchwytu - 18. Dzięki specjalnym parametrom geometrycznym może być stosowany do drobnych prac prawie jubilerskich. Kraj producenta - Białoruś. Cena ustalona dla sklepów to 520 rubli.

- Zaprojektowany do pracy precyzyjnej;

- Wykorzystanie innowacyjnego materiału;

- Prawdziwa cena.

- Niewykryty.

Klasa premium

3 miejsce: „MGEHR1212-2”

Doskonały i wielofunkcyjny model stosowany z wymiennymi wkładkami tnącymi. Różni się wysoką trwałością i długim okresem eksploatacji. Wykonany z wysokiej jakości materiału. Krajem produkcji jest Rosja, zalecana cena detaliczna to 900 rubli.

- Możliwość zastosowania różnych płyt tnących;

- Wysokiej jakości wykonanie rowków i nacięć;

- Wielofunkcyjność i wszechstronność.

- Nie znaleziono.

2. miejsce: „24554 Proxxon”

Bardzo praktyczne narzędzie zagraniczne, doskonałe do wycinania rowków i cięcia materiałów. Wykonane ze stali szybkotnącej z zawartością kobaltu (utwardzone). Pasuje do tokarki PD-400. Ma wymiary - 12 x 3 x 85 milimetrów. Kraj producenta - Niemcy. Zalecana cena dla sieci handlowych to 1300 rubli.

- Producent jest znaną na całym świecie marką;

- Wysokiej jakości materiał obudowy;

- Długa żywotność.

- Niewykryty.

I miejsce: „Jet 50000909”

Próbka nadaje się do pracy na maszynach JET BD-7, 8 i 920. Przeznaczona jest do cięcia materiału pod kątem 90 stopni do osi obrotu oraz do wycinania bardzo wąskich rowków. Zdolny do pracy pod dużymi obciążeniami, może wymagać technologii cięcia z dużą dokładnością. Podczas pracy z nim nie przekraczaj prędkości posuwu! Wymiary - 150 x 8 x8 milimetrów, Kraj - producent - Szwajcaria. Zalecana cena dla sklepów to 2300 rubli.

- Wysokiej jakości materiał produkcyjny;

- Umiejętność dostrzegania pracy;

- Wytrzymują intensywne obciążenia.

- Konieczność dokładnego przestrzegania prędkości posuwu.

Zamiast epilogu

Analiza rynku frezów wykazała, że na potrzeby krajowe rosyjski nabywca, jako mały przedsiębiorca w dziedzinie toczenia, preferuje przede wszystkim niedrogie próbki narzędzi znajdujące się w niższym segmencie cenowym. Takie modele mają lutowane krawędzie tnące, wymagają oryginału, ale są niezwykle tanie w cenie. Warto zauważyć, że nawet rosyjscy producenci przenieśli technologię produkcji takich dysz do Azji - większość popularnych przecinarek jest produkowana albo w krajach azjatyckich, albo w krajach sąsiednich na rosyjskich licencjach. Jednocześnie segment premium, nastawiony na produkcję masową i wymagający szczególnej wytrzymałości ze względu na duże obciążenia, reprezentowany jest wyłącznie przez próbki z Europy Zachodniej.Wyróżniają się wysoką jakością, kosztują o 3-5 rzędów wielkości droższe, a najczęściej są to modele wielofunkcyjne i uniwersalne.

nowe wpisy

Kategorie

Użyteczne

popularne artykuły

-

Top ranking najlepszych i najtańszych skuterów do 50 cm3 w 2025 r.

Wyświetlenia: 131653 -

Ocena najlepszych materiałów dźwiękochłonnych do mieszkania w 2025 roku

Wyświetlenia: 127694 -

Ocena tanich analogów drogich leków na grypę i przeziębienie na rok 2025

Wyświetlenia: 124521 -

Najlepsze męskie sneakersy w 2025 roku

Wyświetlenia: 124036 -

Najlepsze złożone witaminy w 2025 roku

Wyświetlenia: 121942 -

Najwyższy ranking najlepszych smartwatchy 2025 - stosunek ceny do jakości

Wyświetlenia: 114981 -

Najlepsza farba do siwych włosów - najwyższa ocena 2025

Wyświetlenia: 113398 -

Ranking najlepszych farb do drewna do wnętrz w 2025 roku

Wyświetlenia: 110320 -

Ranking najlepszych kołowrotków spinningowych w 2025

Wyświetlenia: 105332 -

Ranking najlepszych lalek erotycznych dla mężczyzn na rok 2025

Wyświetlenia: 104369 -

Ranking najlepszych kamer akcji z Chin w 2025 roku

Wyświetlenia: 102218 -

Najskuteczniejsze preparaty wapniowe dla dorosłych i dzieci w 2025 roku

Wyświetlenia: 102013