Ocena najlepszych wag kontrolnych i kombi-kontrolerów na rok 2025

W celu niezawodnego pakowania i ważenia różnych produktów w magazynie lub środowisku produkcji żywności wymagana jest wysokiej jakości kontrola takich operacji. Do realizacji tak pracochłonnych procesów wykorzystuje się specjalne urządzenia kontrolne i wagowe zwane „wagami kontrolnymi” (lub ich bardziej zaawansowanymi modyfikacjami – „combi-checkerami”). Urządzenia te są przeznaczone do realizacji funkcji ciągłego ważenia i będąc w pełni zintegrowane z przepływem pracy, w łatwy i dokładny sposób realizują ważenie różnych elementów przechodzących przez przenośnik taśmowy, jednocześnie rozliczając/kontrolując cały przepływ ładunku. W rezultacie za pomocą tego sprzętu wzrasta wydajność pracy, a co za tym idzie zysk przedsiębiorstwa.

Zawartość

Informacje ogólne

Wagi kontrolne to złożony system ważenia dynamicznego, który dość dokładnie i szybko określa wagę pakowanego produktu lub sztuki towaru na taśmie przenośnika. Proces określania masy ładunku odbywa się z dużą prędkością i nie wpływa na kolejność ruchu obiektów na taśmie. Jednocześnie za pomocą wagi kontrolnej możliwe jest sortowanie towaru według wagi, sprawdzenie oznakowania towaru (automatyczne sprawdzenie zgodności informacji na etykiecie wskazującej wagę, numer partii lub kod kreskowy z aktualnymi otrzymanymi danymi), jak a także sprawdzić obecność obcych części metalowych w opakowaniu (tylko sprawdzarki kombi) . W przypadkach, gdy wyniki kontroli nie odpowiadają pierwotnie zadeklarowanym, towary zostaną odrzucone i usunięte z ogólnego przepływu.

Na szczególną uwagę zasługuje tok pracy wagi kontrolnej przy pracy z materiałami sypkimi: w przypadku naruszenia ustawionej masy dla każdego pojedynczego opakowania, moduł sterujący wysyła sygnał o tym do urządzenia dozującego i może skorygować masę dla kolejnej partii dobra.Z tego jasno wynika, że firma w ten sposób pozbywa się nadwagi / niedowagi, usuwając w ten sposób ryzyko ostatecznych strat.

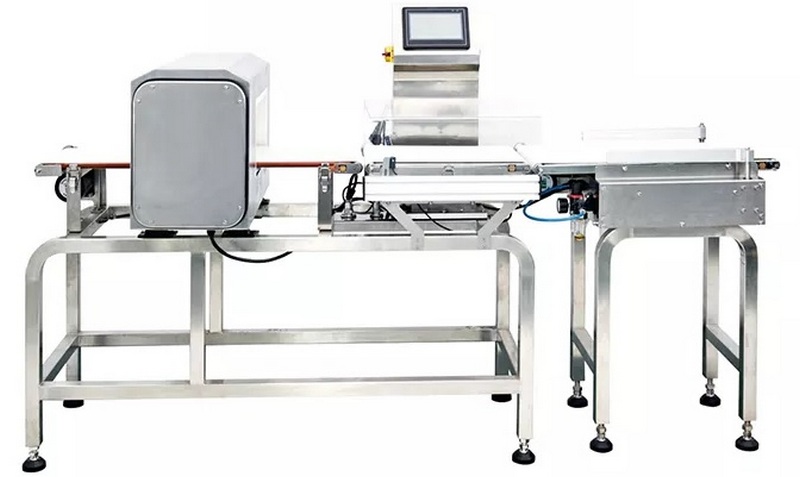

Combichecker to tak naprawdę kolejna generacja wag kontrolnych i łączą w sobie 2 urządzenia - są to wagi automatyczne i wykrywacz metalu. Są one częściej stosowane w produkcji przemysłowej i mają na celu pomóc uzyskać zweryfikowaną jednostkę towaru, która w pełni odpowiada deklarowanej wadze i nie zawiera obcych fragmentów.

Waga kontrolna

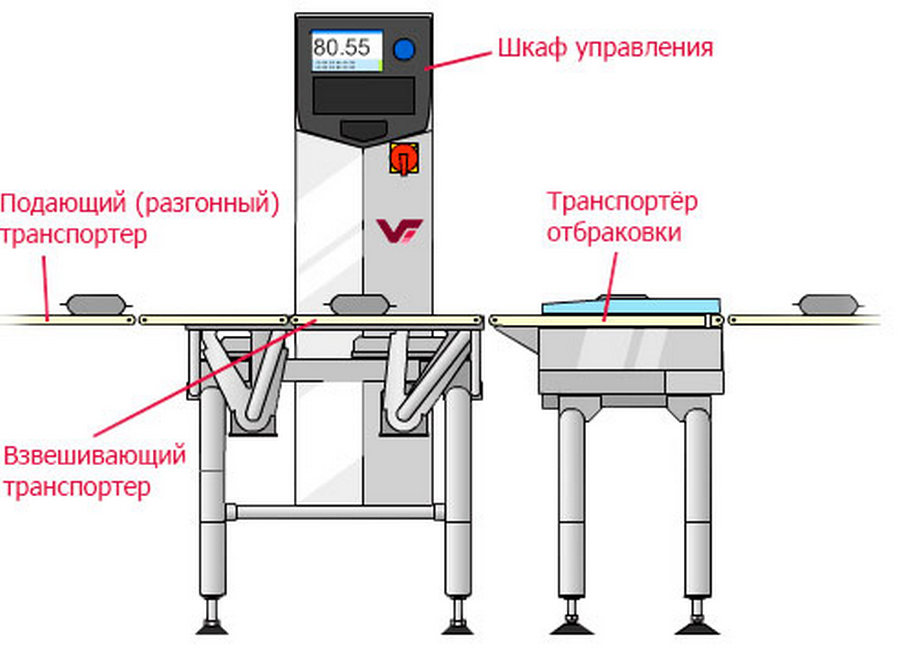

Konwencjonalnie jego projekt można podzielić na kilka modułów:

- Przenośnik przyspieszający (podający) - jest przenośnikiem służącym do ciągłego dostarczania produktów do obszaru nad wagami kontrolnymi;

- Przenośnik wagowy to prosty przenośnik rolkowy lub taśmowy przeznaczony do wyznaczania masy towaru podczas transportu po specjalnym odcinku wagi kontrolnej;

- Moduł kontrolny - zawiera tablicę do analizy przychodzących danych o wadze produktów, która po przetworzeniu informacji wydaje sygnał kontrolny dla dalszych operacji z towarem;

- Moduł odrzutów to specjalny mechanizm, który rozdziela już zważony towar na różne strefy wagowe. Odrzutniki mogą być „pławkami” (przenoszenie elementu na boki z linii głównej do innego obszaru produktowego), „kroplomierzami” (zrzucanie produktu z linii w dół) lub „popychaczami” (wypychaniem produktu z linii głównej do linii odrzucania) .

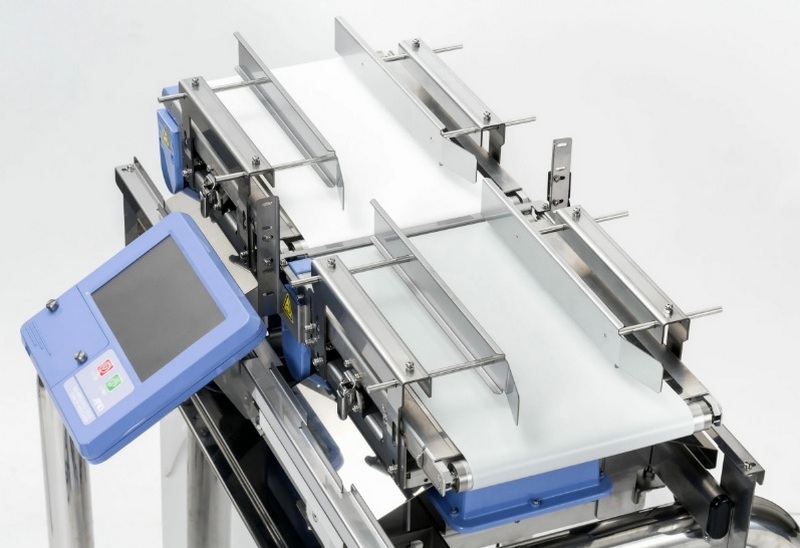

Za główny element przenośnika wagowego uważa się tensometryczne czujniki wagowe. Rodzaj i modele stosowanych urządzeń zależą od całkowitego obciążenia sekcji wagowej, a także zależą od cech konstrukcyjnych urządzenia jako całości, a także od zainstalowanej ochrony przed wadami zgodnie ze standardem IP.Nowoczesne wagi kontrolne wykorzystują czujniki jednopunktowe (L6N, L6E3, L6G, L6D) lub wiązkowe (H8C, BM11, BM8D).

Ponadto informacje z czujników przesyłane są do kontrolera wagi znajdującego się w module sterującym. Ale już tam odbywa się opracowywanie sygnałów sterujących i sterujących, a mianowicie:

- Rozliczanie wyników ważenia i prezentowanie danych o nich na wyświetlaczu;

- Porównanie otrzymanych danych z ustalonymi standardami i podjęcie decyzji o odrzuceniu produktów;

- Transmisja sygnału do działania na mechanizm odrzutnika;

- Zapisywanie wyników na trwałym nośniku danych, przenoszenie ich na zewnętrzne gadżety (PC lub PDA), podłączanie dodatkowych urządzeń (np. wykrywacza metalu).

Warto zauważyć, że niektóre modyfikacje wag kontrolnych mogą mieć następującą opcję dodatkową (choć najczęściej spotyka się ją na wagach kombi):

- Drukarka etykiet;

- Tablica informacyjna z urządzeniem dozującym (dla produktów luzem);

- wykrywacz metali;

- Odrzutnik (natychmiastowy odrzutnik, nie nadaje się do rozdzielania towarów na strefy).

Zalety urządzeń do ważenia kontrolnego

Z jego niewątpliwych zalet możemy wymienić:

- Zwiększona dokładność ważenia, a co za tym idzie dozowania;

- Przyspieszony przepływ pracy, który osiąga się dzięki cyfrowemu przetwarzaniu informacji;

- Prosta obsługa i obecność wyświetlacza do wizualizacji operacji produkcyjnych;

- Obecność stałego urządzenia magazynującego do przechowywania wyników przetwarzania;

- Możliwa jest dystrybucja produktów w różnych strefach sortowania (do 10 stref);

- Opcja autodiagnostyki i rozwiązywania problemów.

Tablica wykonywalnych funkcji

Każda nowoczesna waga kontrolna lub kombi-kontroler jest w stanie:

- Przeprowadzić kontrolę pojedynczego produktu w celu identyfikacji nadwagi/niedowagi lub niedoboru personelu w magazynie grupowym;

- Rozłóż przepływ towarów w różnych strefach, w zależności od zainstalowanej masy;

- Analizuj wydajność linii, prowadź ewidencję produktów, zbieraj dane, aby określić całkowitą wagę dobrego produktu i małżeństwa;

- Analizować wagę produktu końcowego w celu dostosowania / kontroli procedur technologicznych (zmiana dozowania, zmiana technologii przetwarzania itp.);

- Monitorować przestrzeganie norm technologicznych, metrologii, wymagań norm, a także określać błędy dopuszczalne;

- Wykonuj precyzyjną kontrolę masy produktu końcowego na końcowych etapach produkcji.

Spełnienie wszystkich powyższych funkcji uniemożliwi dotarcie produktów złej jakości do nabywcy, obniży koszty procesu technologicznego, co może być spowodowane nieprawidłową pracą dozownika pod względem opakowania i nadwagą poszczególnych produktów.

Szereg zastosowań

Rozważany typ automatycznego urządzenia do ważenia kontrolnego jest po prostu niezbędny na różnych etapach produkcji:

- Faza wstępnego pakowania – dzieli produkty na części (np. ciasto przed zamrożeniem). Waga kontrolna umożliwia połączenie z modułem formierskim, który będzie przez niego sterowany i sygnalizował dawkowanie;

- Faza pakowania wstępnego – w tym przypadku poszczególne tuby są ważone przed zapakowaniem. Urządzenie odsieje produkt o nieodpowiedniej wadze, co wyraźnie zmniejszy procent ewentualnych wad, mimo że na kolejnym etapie koszt produkcji nie wzrośnie;

- Wtórny etap pakowania – na tym etapie produkcji maszyna sprawdza kompletność magazynu;

- Faza pakowania grupowego – tutaj sprzęt odpowiada za prawidłowe zapełnienie pudełek grupami opakowań, tj. monitoruje ich nadwyżkę lub niedobór.

Nowoczesna klasyfikacja urządzeń do ważenia kontrolnego

Zarówno wagi kontrolne, jak i kontrolery kombi są wykorzystywane w masowej produkcji na odpowiednich liniach produkcyjnych. Mają one na celu zapewnienie dokładnego zważenia każdej jednostki towarowej w celu jej późniejszego wydania do sprzedaży (lub dalszego sortowania) lub jej odrzucenia z powodu błędów produkcyjnych. W rezultacie przedmiotowy sprzęt może się różnić:

- Poprzez obecność / brak opcji ważenia statycznego - będzie to zależeć od możliwości technicznych urządzenia lub od bezpośredniego ograniczenia takiej funkcji przez producenta;

- Według rodzaju linii – mogą to być urządzenia z przenośnikiem rolkowym, automatyczne wagi przenośnikowe, wagi obrotowe służące do kontroli towarów zamkniętych w tubach (butelki, cylindry, cylindryczne opakowania kartonowe);

- Zgodnie z minimalną/maksymalną ustaloną wagą;

- Według maksymalnej / minimalnej prędkości przejścia do ważenia (stąd różnica w dokładności i dyskretności).

Cechy badań prewencyjnych

Aby wydłużyć żywotność automatycznych wag kontrolnych, należy je stale (raz na sześć miesięcy) kontrolować pod kątem wad fizycznych i potwierdzać poprawność wydawanych danych metrologicznych. Podczas wizualnej kontroli sprzętu obowiązkowe jest ustalenie:

- Obecność / brak widocznych odkształceń zarówno części łożyska, jak i okablowania elektrycznego;

- Ogólna zgodność z udokumentowaną kompletnością mechanizmów;

- Zgodność z wartością podziału na urządzeniu sumującym, zgodnie z GOST nr 30124;

- Zgodność z wymaganiami dotyczącymi jakości powłoki taśmy przenośnika, jej wymiarów, etykietowania wydawanych towarów, a także urządzeń opcjonalnych (na przykład przecinaka).

Konieczne jest również sprawdzenie możliwego kąta nachylenia taśmy przenośnika, do którego stosuje się goniometr. Ustawia się ją na początku i na końcu taśmy, a następnie z dwóch otrzymanych wyników oblicza się średnią arytmetyczną. Ewentualny błąd nachylenia jest uregulowany w dokumentach towarzyszących urządzenia i wcześniej zalecany przez producenta. Zabronione jest przekraczanie tego błędu, ponieważ doprowadzi to do niedokładności ważenia. Jeżeli model pracuje na przenośniku rolkowym, wówczas dopuszczalny kąt nachylenia oblicza się tam podobną metodą dla rolek początkowych i końcowych. Kontrola zewnętrzna podlega również:

- sprzęt kontrolny;

- Wyświetlacze, pomiary i urządzenia sygnalizacyjne;

- Urządzenia na biegu jałowym.

Zakończeniem kontroli wizualnej będzie uruchomienie sprzętu na biegu jałowym przez 10-15 minut w celu ustalenia pełnego i bezproblemowego obrotu całego pasa, jego prawidłowego naprężenia, a także działania urządzeń pomocniczych odpowiedzialnych za jego czyszczenie.

Badanie dokładności wskazań metrologicznych

W tym celu na taśmie przenośnika wykonuje się znak. Podczas przechodzenia tego znaku przez dowolnie wybrany stały punkt linii, stoper jest włączany i rejestrowane są odczyty modułu wagi sumującej. W sumie wykonuje się co najmniej trzy takie przebiegi, a z uzyskanych danych wybiera się wartość średnią, która nie powinna przekraczać dopuszczalnego błędu ustalonego przez normy techniczne.

Zalecenia montażowe

Rozważany sprzęt należy do rodzaju produktów, których końcowy montaż, uruchomienie, testy przedprodukcyjne i ewentualne dostrojenie można przeprowadzić tylko w miejscu stałego wdrożenia w odniesieniu do konkretnego systemu produkcyjnego obiektu przemysłowego. Dlatego kompetentna i właściwa instalacja sprzętu wpłynie bezpośrednio na błąd działania. W związku z tym podczas instalacji wagi kontrolnej konieczne jest:

- Prawidłowo zapewnić napięcie taśmy przenośnika;

- Powierzchnia taśmy musi być mocno przyklejona na styku lub zawulkanizowana;

- Przenośnik musi zajmować odcinek o długości co najmniej 10 metrów i nie może mieć zagięć zarówno w płaszczyźnie pionowej, jak i poziomej. Nie powinny na niego wpływać żadne pobliskie mechanizmy (elektromagnesy, zgarniacze, urządzenia ładujące itp.);

- Maksymalny kąt pochylenia nie powinien przekraczać 20 stopni.

Trudności z wyborem

Ze względu na to, że wagi kontrolne i combichecki są bardzo złożonymi systemami i są niezwykle drogie, przed ich zakupem należy zdecydować się na główne niuanse przyszłej aplikacji:

- Całkowita liczba funkcji to tylko ważenie i transport lub sortowanie, znakowanie lub regulacja dozowania;

- Wymagany zasilacz dla wybranego modelu;

- Wymaganie wybranego modelu do kanałów komunikacji i dostępu do urządzeń peryferyjnych;

- Wielkość trwałego urządzenia magazynującego i okres przechowywania wyników;

- Zdolność taśmy do pomijania i śledzenia towarów w paczce określonego typu (tj. niestandardowej);

- Czy wymagana jest funkcja tarowania grupowego;

- Jaki rodzaj interfejsu sterowania będzie preferowany - dotyk lub klawiatura;

- Całkowita liczba urządzeń udostępniających wiele linii.

Należy również zwrócić uwagę na to, aby sprzęt był odpowiedni do jego zastosowania. Na przykład wagi kontrolne do żywności nadają się tylko do produktów spożywczych, podczas gdy wagi przemysłowe nadają się do produktów przemysłowych. Przepis ten jest zawarty w odpowiednich Wymaganiach Sanitarnych i Higienicznych Federacji Rosyjskiej.

Ocena najlepszych wag kontrolnych i kombi-kontrolerów na rok 2025

Wagi kontrolne

4 miejsce: „Uniwersalny METALLARNY WU-500”

W tym modelu na ramie nośnej zamontowana jest jednostka sterująca oraz taśma z tensometrem o podwyższonej dokładności, która umożliwia ważenie w ruchu. Jeśli uzyskany wynik różni się od określonego, towary są natychmiast usuwane do odrzucającego znajdującego się w pobliżu i usuwane. Model jest w stanie pracować z produktami o wadze do 20 kilogramów, a przepustowość wynosi do 75 jednostek produktu na minutę. Możliwe jest ustawienie ręcznej kolejności odrzucania produktów. Podstawowe wyposażenie wyposażone jest w „popychacz”. Maszyna charakteryzuje się zwiększoną wydajnością, dużą prędkością taśmy, dokładnością cyfrowego przetwarzania danych. Zalecany koszt dla sieci handlowych to 612 000 rubli.

- Szybkość przepływu pracy;

- Istnieje możliwość wydrukowania dziennika pracy z ostatniej sesji na papierze;

- Łatwa kontrola, interfejs w języku rosyjskim, wysokiej jakości obraz wyświetlacza;

- Szeroka gama ustawień i funkcji specjalnych umożliwiających dostosowanie do określonych rodzajów produktów.

- Niewykryty.

III miejsce: „A&D AD-4961”

Ta próbka jest wyposażona w najnowsze cyfrowe ogniwo obciążnikowe, a także ma szybką jednostkę przetwarzającą przychodzące informacje. Dzięki obecności takich komponentów producentowi udało się osiągnąć dokładność ważenia 0,08 g.(w standardzie 1 rok). Zwiększona dokładność zmniejszy pomijanie produktów przekraczających określone wartości, co obniży koszty produkcji. Strukturalnie model składa się z 4 zmontowanych bloków (waga przenośnika, przenośnik załadowczy, moduł sterujący i jednostka bazowa), dzięki czemu cały montaż nie zajmuje dużo czasu. W związku z tym globalna naprawa sprzętu nie będzie potrzebna - wystarczy wymienić uszkodzoną jednostkę. Możesz wprowadzić parametry ręcznie lub wybrać predefiniowany szablon dla określonego typu produktu. Zalecany koszt dla sieci handlowych to 635 000 rubli.

- 7-calowy kolorowy dotykowy panel sterowania;

- Predefiniowane szablony przetwarzania dla 1000 rodzajów produktów;

- Dozwolone jest całkowite umycie całej aparatury;

- Unikalna konstrukcja modułowa;

- Stosunkowo niewielka waga i wymiary pozwalają na szybkie przenoszenie urządzenia.

- Niewykryty.

2 miejsce: „Chaoqiang CQ-XP210”

Taka próbka jest bezpośrednio nastawiona na pracę z mrożonkami. Możliwość łatwego dopasowania istniejących oznaczeń do ważenia kontrolnego. W przypadku stwierdzenia niezgodności towar jest wysyłany do strefy wad za pomocą krajarki. Urządzenie może pracować z niemal każdym opakowaniem, zarówno formowanym, jak i bezkształtnym. Efektem jego zastosowania będzie wymierne obniżenie kosztów produkcji. Zalecany koszt dla sieci handlowych to 646 000 rubli.

- Istnieje funkcja autodiagnozy;

- Do czyszczenia nie są wymagane żadne specjalne narzędzia;

- Pełna zgodność z normami środowiskowymi Federacji Rosyjskiej;

- Możliwe automatyczne zatrzymanie awaryjne;

- Korpus wykonany jest z wysokiej jakości stali, co zwiększa ogólną żywotność.

- Niewykryty.

I miejsce: „Hualian IXL-400”

Urządzenie przeznaczone jest do ciągłego ważenia produktów, co pozwala uprościć i zautomatyzować ich księgowanie. Z łatwością odrzuca surowce, które nie spełniają określonych parametrów, jednocześnie wprowadzając dane na ten temat do statycznego dziennika i biorąc je pod uwagę przy tworzeniu ostatecznych obliczeń. Charakteryzuje się przejrzystością i wystarczającą dokładnością zbierania informacji, szybkością działania. Posiada możliwość rozbudowy funkcjonalności oraz może być dodatkowo wyposażony w drukarkę etykiet i aplikator. Zalecany koszt dla sieci handlowych to 655 000 rubli.

- Limity wagowe - od 0,2 do 10 kg;

- Maksymalna wydajność - 100 szt / min;

- Dokładność - (+/-) 0,5-2,0 g;

- Wymiary platformy - 400x600 mm.

- Niewykryty.

combicheckery

4 miejsce: HDM AC-MDC-A Przemysł spożywczy MCD-F500QD

To urządzenie jest połączeniem detektora metalu i automatycznej wagi kontrolnej. Doskonale łączy kompaktową konstrukcję, lekkość i szeroką funkcjonalność. Na przenośniku umieszczone są dwie floppery służące do sortowania i usuwania jednostek niespełniających norm. Detektor doskonale śledzi obecność obcych fragmentów. Model bezpośrednio koncentruje się na pracy z produktami spożywczymi. Zalecany koszt dla sieci handlowych to 496 000 rubli.

- Dokładność sortowania - 1 g;

- Szybkość przetwarzania - 45 jednostek na minutę;

- Zakres ważenia wynosi od 5 do 9000 gramów.

- Mała dopuszczalna waga przetworzonych produktów.

3 miejsce: „Kenwei JW-GC215-1-1”

Model jest szeroko stosowany do przetwarzania produktów spożywczych, farmaceutycznych, chemicznych, tekstylnych, a także różnych zabawek i wyrobów gumowych. Wyposażony jest w wykrywacz metalu połączony z automatyczną wagą kontrolną. Wykorzystanie obu urządzeń w tandemie zwiększy wydajność i niezawodność produkcji, eliminując niepotrzebne koszty. Interfejs został zaprojektowany dla 32 języków i jest sterowany za pomocą 7-calowego ekranu dotykowego. W pełni zgodny z rosyjskimi standardami branżowymi. Zalecany koszt dla sieci handlowych to 615 000 rubli.

- Prędkość przetwarzania jest regulowana, istnieją trzy różne tryby;

- Niezależne wprowadzanie wyników badań dotyczących masy użytecznej i obecnych odłamków obcych;

- Przenośnik taśmowy można łatwo zdjąć i wyczyścić.

II miejsce: «METALAR MDW-400»

Próbka to aparatura zintegrowana z linią produkcyjną, łącząca funkcjonalność wag automatycznych i detektora do wykrywania ciał obcych. Świetnie radzi sobie z kontrolą niedowagi/nadwagi produktów. Istnieje możliwość rozszerzenia funkcjonalności poprzez zainstalowanie dodatku rentgenowskiego. Idealny dla przemysłu kosmetycznego, farmaceutycznego czy spożywczego, którego linie są ograniczone wielkością obszaru roboczego. Charakteryzuje się wysoką wydajnością - około 400 ważeń na minutę. Zalecany koszt dla sieci handlowych to 723 000 rubli.

- Łatwy montaż i wymiana części;

- Odporny na wilgoć i kurz;

- Zwiększona dokładność strojenia i obecność funkcji autodiagnostyki;

- Walizka wykonana jest ze „stali nierdzewnej” i nie może zaszkodzić przetwarzanym towarom.

- Niewykryty.

I miejsce: „NCB490 NowSystems for food”

Model ten jest kompleksowym rozwiązaniem do kontroli jakości towarów i bazuje na wadze kontrolnej oraz wykrywaczu metalu. Proces roboczy realizowany jest przez maszynę w dwóch kierunkach jednocześnie - sprawdzanie poprawności pakowania i wagi z jednoczesnym wykrywaniem obcych fragmentów. Dostępnych jest kilka interfejsów przemysłowych, co pozwala na podłączenie urządzenia do różnego rodzaju sieci lokalnej organizacji (w celu przesyłania informacji o postępie prac i ich wynikach w czasie rzeczywistym). Konstrukcja wykorzystuje najmniejszą możliwą liczbę nieporęcznych części i zespołów, co pozwala zaoszczędzić miejsce. Zalecany koszt dla sieci handlowych to 786 000 rubli.

- 3 częstotliwości robocze;

- funkcja Aludetektor (do analizy opakowań z aluminium);

- Diagnostyka funkcjonalna.

- Niewykryty.

Wniosek

W dobie automatyzacji dynamiczne wagi kontrolne są uważane za niezbędny atrybut każdej produkcji strumieniowej. Są szczególnie przydatne przy pakowaniu produktów sypkich, niekoniecznie składających się ze zbyt małych fragmentów. Mogą to być zboża do produkcji żywności lub plastikowe śruby do budowy. Dokładne ważenie i pakowanie pozwoli firmie uniknąć zbędnych kosztów, które są bardzo trudne do ręcznej identyfikacji.

popularne artykuły

-

Top ranking najlepszych i najtańszych skuterów do 50 cm3 w 2025 r.

Wyświetlenia: 131648 -

Ocena najlepszych materiałów dźwiękochłonnych do mieszkania w 2025 roku

Wyświetlenia: 127687 -

Ocena tanich analogów drogich leków na grypę i przeziębienie na rok 2025

Wyświetlenia: 124515 -

Najlepsze męskie sneakersy w 2025 roku

Wyświetlenia: 124030 -

Najlepsze złożone witaminy w 2025 roku

Wyświetlenia: 121937 -

Najwyższy ranking najlepszych smartwatchy 2025 - stosunek ceny do jakości

Wyświetlenia: 114978 -

Najlepsza farba do siwych włosów - najwyższa ocena 2025

Wyświetlenia: 113393 -

Ranking najlepszych farb do drewna do wnętrz w 2025 roku

Wyświetlenia: 110317 -

Ranking najlepszych kołowrotków spinningowych w 2025

Wyświetlenia: 105326 -

Ranking najlepszych lalek erotycznych dla mężczyzn na rok 2025

Wyświetlenia: 104362 -

Ranking najlepszych kamer akcji z Chin w 2025 roku

Wyświetlenia: 102214 -

Najskuteczniejsze preparaty wapniowe dla dorosłych i dzieci w 2025 roku

Wyświetlenia: 102009