Rangering av de beste kontrollvekerne og kombisjekkerne for 2025

For å utføre pålitelig pakking og veiing av ulike produkter i et lager- eller matproduksjonsmiljø, kreves det høykvalitetskontroll av slike operasjoner. For å utføre slike arbeidskrevende prosesser, brukes spesielt kontroll- og vektutstyr kalt "sjekkvekter" (eller dets mer avanserte modifikasjoner - "kombikontrollere"). Disse enhetene er designet for å utføre funksjonen med kontinuerlig veiing, og, fullt integrert i arbeidsflyten, utfører de enkelt og nøyaktig veiing av ulike gjenstander som passerer gjennom båndtransportøren, mens de samtidig tar hensyn til / kontrollerer hele lastestrømmen. Som et resultat, ved hjelp av dette utstyret, øker effektiviteten av arbeidet og, som et resultat, fortjenesten til bedriften.

Innhold

Generell informasjon

Kontrollvekter er et komplekst dynamisk veiesystem som bestemmer vekten av et pakket produkt eller varestykke på et transportbånd ganske nøyaktig og raskt. Prosessen med å bestemme vekten av lasten skjer med høy hastighet og påvirker ikke rekkefølgen av bevegelse av gjenstander på beltet. Samtidig, ved å bruke sjekkvekten, er det mulig å sortere varene etter vekt, kontrollere merkingen av varene (kontroller automatisk korrespondansen til etikettinformasjonen som indikerer vekt, partinummer eller strekkode med gjeldende mottatte data), som samt sjekke tilstedeværelsen av fremmede metalldeler i pakken (kun combi-checkers) . I tilfeller hvor resultatene av kontrollen ikke samsvarer med de opprinnelig deklarerte, vil varene bli avvist og fjernet fra den generelle flyten.

Av spesiell interesse er arbeidsflyten til kontrollvekten ved arbeid med bulkmaterialer: Hvis den innstilte vekten for hver enkelt pakke brytes, sender kontrollmodulen et signal om dette til doseringsenheten, og den kan korrigere vekten for neste parti av varer.Av dette er det klart at selskapet dermed blir kvitt overvekten/undervekten, og dermed fjerner risikoen for ultimate tap.

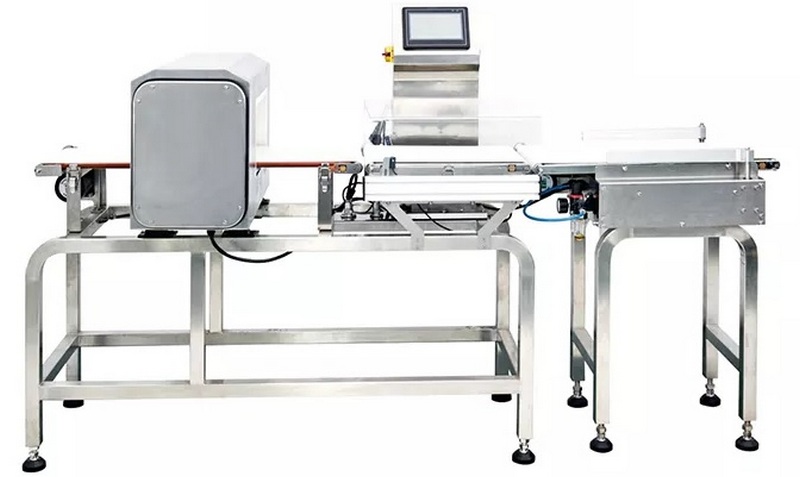

Combicheckers er faktisk neste generasjon kontrollvekter og de kombinerer 2 enheter - disse er automatiske vekter og en metalldetektor. De brukes oftere i industriell produksjon og er designet for å bidra til å få en verifisert enhet av varer som fullt ut tilsvarer den deklarerte vekten og ikke inneholder fremmede fragmenter.

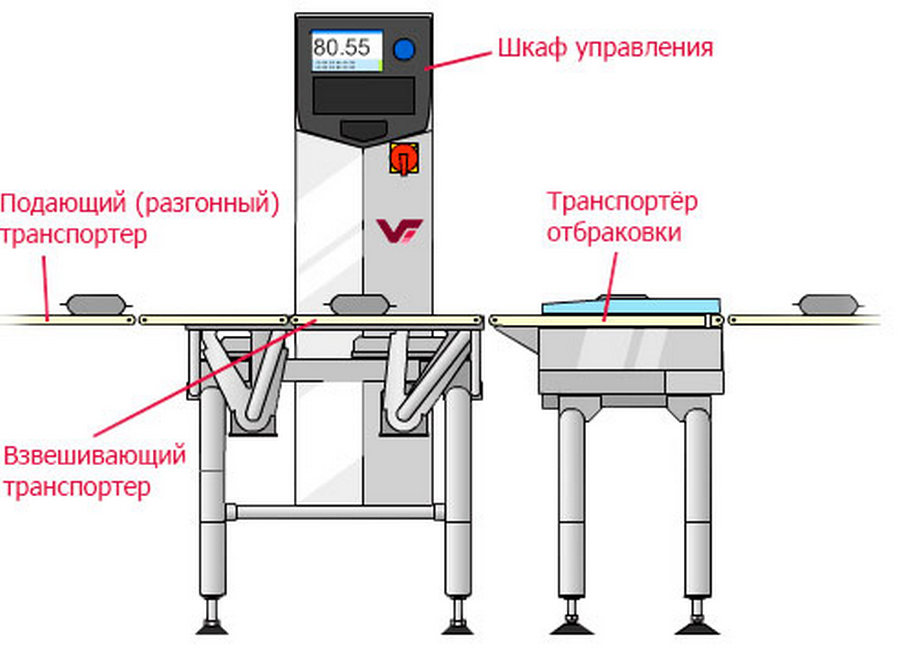

Kontrollvektenhet

Konvensjonelt kan designen deles inn i flere moduler:

- Akselererende (matende) transportør - er en transportør som brukes for kontinuerlig tilførsel av produkter til området over kontrollvektene;

- En veietransportør er et enkelt rullebord eller båndtransportør designet for å bestemme massen av varer under transport langs en spesiell del av kontrollvekten;

- Kontrollmodul - den inkluderer et brett for å analysere innkommende data om vekten av produkter, som, etter å ha behandlet informasjonen, gir et kontrollsignal for videre operasjoner med varene;

- Reject-modulen er en spesiell mekanisme som fordeler allerede veide varer i ulike vektsoner. Avvisere kan være "flippers" (flytte en vare sidelengs fra hovedlinjen til et annet produktområde), "droppers" (dumpe produktet fra linjen og ned) eller "pushere" (skyve produktet fra hovedlinjen til avvisningslinjen) .

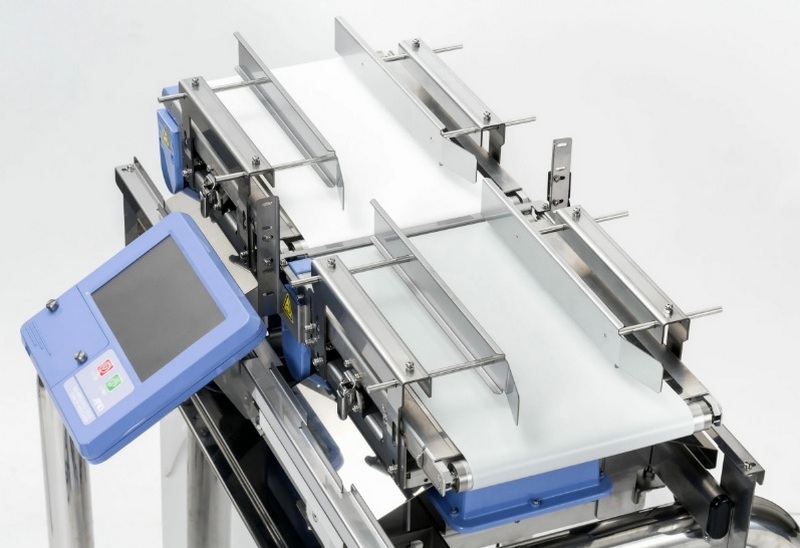

Strekkmåler vektsensorer regnes som hovedkomponenten i veietransportøren. Typen og modellene til disse enhetene som brukes, avhenger av den totale belastningen på vektseksjonen, og avhenger også av designfunksjonene til enheten som helhet, samt av den installerte beskyttelsen mot feil i henhold til IP-standarden.Moderne kontrollvektere bruker enkeltpunkts (L6N, L6E3, L6G, L6D) eller stråle (H8C, BM11, BM8D) sensorer.

Videre sendes informasjonen som frigjøres fra sensorene til vektkontrolleren plassert i kontrollmodulen. Men allerede der utføres utviklingen av kontroll- og kontrollsignaler, nemlig:

- Regnskap for resultatene av veiing og presentasjon av data om det på skjermen;

- Sammenligning av de mottatte dataene med de etablerte standardene og ta en beslutning om avvisning av produkter;

- Overføring av et signal for å virke på mekanismen til avviseren;

- Lagre resultatene på en permanent lagringsenhet, overføre dem til eksterne gadgets (PC eller PDA), koble til ekstra enheter (for eksempel en metalldetektor).

Det er verdt å merke seg at noen modifikasjoner av kontrollvekter kan ha følgende tilleggsalternativ (selv om det oftest finnes på kombikontrollere):

- Etikettskriver;

- Tilbakemeldingstavle med doseringsenhet (for bulkprodukter);

- metalldetektor;

- Rejector (øyeblikkelig avviser, ikke egnet for å skille varer i soner).

Fordeler med kontrollveieutstyr

Av dens utvilsomme fordeler kan vi nevne:

- Økt veienøyaktighet, og dermed dosering;

- Akselerert arbeidsflyt, som oppnås ved digital informasjonsbehandling;

- Enkel betjening og tilstedeværelsen av en skjerm for visualisering av produksjonsoperasjoner;

- Tilstedeværelsen av en permanent lagringsenhet for lagring av resultatene av behandlingen;

- Det er mulig å distribuere produkter i forskjellige sorteringssoner (opptil 10 soner);

- Alternativ for selvdiagnose og feilsøking.

En rekke kjørbare funksjoner

Enhver moderne kontrollvekt eller kombikontroll er i stand til:

- Utføre kontroll av et enkelt produkt for å identifisere overvekt/undervekt eller underbemanning i et gruppelager;

- Fordel varestrømmen i forskjellige soner, avhengig av installert masse;

- Analyser ytelsen til linjen, hold oversikt over produkter, samle inn data for å bestemme den totale vekten til et godt produkt og ekteskap;

- Analyser vekten av sluttproduktet for å justere / kontrollere teknologiske prosedyrer (endring i dosering, endring i prosesseringsteknologi, etc.);

- Overvåke overholdelse av teknologiske standarder, metrologi, standardkrav, samt bestemme tillatte feil;

- Utfør nøyaktig kontroll av massen til sluttproduktet i de endelige produksjonsstadiene.

Oppfyllelsen av alle de ovennevnte funksjonene vil forhindre at produkter av dårlig kvalitet når kjøperen, redusere kostnadene ved den teknologiske prosessen, som kan være forårsaket av feil bruk av doseringsenheten når det gjelder emballasje og overvekt av individuelle produkter.

Anvendelsesområde

Den vurderte typen automatisk kontrollveieutstyr er ganske enkelt uunnværlig i ulike produksjonsstadier:

- Forpakkingsstadiet - det deler produktene i deler (for eksempel deig før frysing). Kontrollvekten tillater tilkobling med støpemodulen, som vil bli kontrollert av den og signalisere doseringen;

- Primært pakkestadium - her veies de enkelte rørene før de pakkes. Enheten vil sile ut et produkt med en upassende vekt, noe som klart vil redusere prosentandelen av mulige defekter, til tross for at produksjonskostnadene i neste trinn ikke vil øke;

- Sekundært emballasjestadium - på dette produksjonsstadiet sjekker maskinen fullstendigheten til lageret;

- Gruppepakkingstrinn - her er utstyret ansvarlig for riktig fylling av bokser med grupper av pakker, d.v.s. overvåker deres overskudd eller mangel.

Moderne klassifisering av kontrollveieutstyr

Både kontrollvekter og kombibrikker brukes i masseproduksjon på sine respektive produksjonslinjer. De er rettet mot å sikre nøyaktig veiing av hver vareenhet for påfølgende utgivelse for salg (eller videre sortering) eller for avvisning på grunn av produksjonsfeil. Som et resultat kan det aktuelle utstyret variere:

- Ved tilstedeværelse / fravær av det statiske veiealternativet - dette vil avhenge av de tekniske egenskapene til enheten eller av produsentens direkte begrensning av en slik funksjon;

- Etter type linje - disse kan være enheter med rullebane, automatiske transportørvekter, roterende skalaer som brukes til å kontrollere varer innelukket i rør (flasker, sylindre, sylindrisk pappemballasje);

- I henhold til minimum / maksimum bestemt vekt;

- I henhold til maksimal / minimum passasjehastighet for veiing (derav forskjellen i nøyaktighet og diskrethet).

Funksjoner av forebyggende testing

For å øke levetiden til automatiske kontrollvekter, må de konstant (en gang hver sjette måned) inspiseres for fysiske defekter og bekrefte nøyaktigheten til de utstedte metrologiske dataene. Når du visuelt inspiserer utstyret, er det obligatorisk å etablere:

- Tilstedeværelse / fravær av synlige deformasjoner av både lagerdelene og de elektriske ledningene;

- Generell overholdelse av den dokumenterte fullstendigheten av mekanismer;

- Overholdelse av divisjonsverdien på summeringsenheten, i henhold til GOST nr. 30124;

- Overholdelse av kravene til kvaliteten på belegget på transportbåndet, dets dimensjoner, merking av utstedte varer, samt valgfrie enheter (for eksempel en kutter).

Det er også nødvendig å sjekke den mulige helningsvinkelen til transportbåndet, som et goniometer brukes til. Den settes på begynnelsen og slutten av båndet, deretter beregnes den aritmetiske middelverdien fra de to oppnådde resultatene. Eventuell helningsfeil er regulert i medfølgende dokumenter for utstyret og anbefalt av produsenten på forhånd. Det er forbudt å overskride denne feilen, fordi dette vil føre til unøyaktigheter i veiingen. Hvis modellen fungerer på en rullebane, beregnes den tillatte helningsvinkelen der ved en lignende metode for de første og siste rullene. Ekstern inspeksjon er også underlagt:

- kontroll utstyr;

- Displayenheter, målinger og signalutstyr;

- Tomgangsenheter.

Gjennomføringen av den visuelle kontrollen vil være en tomgangsstart av utstyret i 10-15 minutter for å fikse den fullstendige og problemfrie rotasjonen av hele beltet, dets riktige spenning, samt driften av hjelpeenheter som er ansvarlige for dets rengjøring.

Testing av nøyaktigheten til metrologiske indikasjoner

For dette lages et merke på transportbåndet. Under passering av dette merket gjennom et vilkårlig valgt fast punkt på linjen, slås stoppeklokken på og avlesningene til summeringsvektmodulen registreres. Totalt utføres minst tre slike kjøringer og en gjennomsnittsverdi velges fra dataene som er oppnådd, som ikke skal overstige den tillatte feilen fastsatt av tekniske standarder.

Monteringsanbefalinger

Utstyret som vurderes tilhører en type produkter hvis sluttmontering, igangkjøring, pre-produksjonstesting og mulig finjustering kun kan utføres på stedet for permanent utplassering med referanse til et spesifikt produksjonssystem i et industrianlegg. Derfor vil kompetent og riktig installasjon av utstyr direkte påvirke driftsfeilen. Følgelig, under installasjonen av kontrollvekten, er det nødvendig:

- Sørg for riktig spenning på transportbåndet;

- Tapeoverflaten må være fast limt i krysset eller vulkanisert;

- Transportøren skal oppta en seksjon med en lengde på minst 10 meter og ikke ha bøyninger i både vertikalt og horisontalt plan. Den bør ikke påvirkes av nærliggende mekanismer (elektromagneter, skrapere, lasteenheter, etc.);

- Maksimal tiltvinkel bør ikke overstige 20 grader.

Vanskeligheter med valg

På grunn av det faktum at checkweighters og combichecks er svært komplekse systemer og er ekstremt dyre, bør du bestemme deg for hovednyansene i den fremtidige applikasjonen før du kjøper dem:

- Det totale antallet funksjoner er kun veiing og transport, eller sortering, merking eller doseringsjustering vil være nødvendig;

- Nødvendig strømforsyning for den valgte modellen;

- Krav til den valgte modellen til kommunikasjonskanaler og tilgang til perifert utstyr;

- Størrelsen på den permanente lagringsenheten og perioden for lagring av resultatene;

- Evnen til båndet til å hoppe over og spore varer i en pakke av en bestemt type (dvs. ikke-standard);

- Hvorvidt en gruppetara-funksjon er nødvendig;

- Hvilken type kontrollgrensesnitt vil bli foretrukket - berøring eller tastatur;

- Det totale antallet enheter for å gi flere linjer.

Du bør også være oppmerksom på at utstyret er egnet for bruken. For eksempel er matkontrollvekter kun egnet for matvarer, mens industrielle kontrollvekter er egnet for industriprodukter. Denne bestemmelsen er nedfelt i den russiske føderasjonens relevante sanitære og hygieniske krav.

Rangering av de beste kontrollvekerne og kombisjekkerne for 2025

Kontrollvekter

4. plass: "Universal METALLAR WU-500"

I denne modellen er en kontrollenhet og et bånd med en strekkmåler med økt nøyaktighet installert på bærerammen, som tillater veiing i bevegelse. Hvis det oppnådde resultatet avviker fra det spesifiserte, blir varene umiddelbart fjernet til avviseren som ligger i nærheten og fjernet. Modellen er i stand til å jobbe med produkter som veier opptil 20 kilo, og gjennomstrømningen er opptil 75 enheter produkt per minutt. Det er mulig å angi en manuell ordre for å avvise produkter. Grunnutstyret er utstyrt med en "pusher". Maskinen er preget av økt produktivitet, rask båndhastighet, digital databehandlingsnøyaktighet. Den anbefalte kostnaden for detaljhandelskjeder er 612 000 rubler.

- Hastigheten på arbeidsflyten;

- Det er mulig å skrive ut arbeidsloggen for siste økt på papir;

- Enkel kontroll, russiskspråklig grensesnitt, visningsbilde av høy kvalitet;

- Et bredt utvalg av innstillinger og spesialfunksjoner for å tilpasse seg visse typer produkter.

- Ikke funnet.

3. plass: "A&D AD-4961"

Denne prøven er utstyrt med den nyeste digitale veiecellen, og har også en høyhastighets prosesseringsenhet for innkommende informasjon. Takket være tilstedeværelsen av slike komponenter, klarte produsenten å oppnå en veienøyaktighet på 0,08 g.(med en standard på 1 år). Økt nøyaktighet vil redusere hopping av produkter som overstiger de angitte verdiene, noe som vil redusere produksjonskostnadene. Strukturelt består modellen av 4 sammensatte blokker (transportørvekt, lastetransportør, kontrollmodul og baseenhet), så hele monteringen tar ikke mye tid. Følgelig vil den globale reparasjonen av utstyret ikke være nødvendig - du trenger bare å erstatte den mislykkede enheten. Du kan angi parameterne manuelt eller velge en forhåndsdefinert mal for en bestemt type produkt. Den anbefalte kostnaden for detaljhandelskjeder er 635 000 rubler.

- 7-tommers fargeberøringskontrollpanel;

- Forhåndsinnstilte behandlingsmaler for 1000 typer produkter;

- Fullstendig vask av hele apparatet er tillatt;

- Unik modulær design;

- Relativt liten vekt og dimensjoner gjør at du raskt kan flytte enheten.

- Ikke funnet.

2. plass: "Chaoqiang CQ-XP210"

En slik prøve er direkte fokusert på arbeid med frosne matvarer. Kunne enkelt matche eksisterende merking til kontrollveiing. Dersom det oppdages avvik, sendes varene til feilsonen ved hjelp av en kutter. Enheten kan fungere med nesten hvilken som helst emballasje, både støpt og formløs. Resultatet av bruken vil være en merkbar reduksjon i produksjonskostnadene. Den anbefalte kostnaden for detaljhandelskjeder er 646 000 rubler.

- Det er en selvdiagnosefunksjon;

- Ingen spesialverktøy er nødvendig for rengjøring;

- Full overholdelse av miljøstandarder i Den russiske føderasjonen;

- Automatisk nødstopp mulig;

- Karosseriet er laget av stål av høy kvalitet, noe som øker den totale levetiden.

- Ikke funnet.

1. plass: "Hualian IXL-400"

Denne enheten er designet for kontinuerlig veiing av produkter, noe som gjør det mulig å forenkle og automatisere deres regnskap. Avviser enkelt råvarer som ikke oppfyller de spesifiserte parametrene, legger samtidig inn data om dette i en statisk logg og tar dem i betraktning når du danner den endelige beregningen. Det er preget av klarhet og tilstrekkelig nøyaktighet av informasjonsinnsamling, hastighet på operasjoner. Den har mulighet for å utvide funksjonaliteten og kan i tillegg utstyres med etikettskriver og applikator. Den anbefalte kostnaden for detaljhandelskjeder er 655 000 rubler.

- Veigrenser - fra 0,2 til 10 kg;

- Maksimal produktivitet - 100 enheter / min;

- Nøyaktighet - (+/-) 0,5-2,0 g;

- Plattformdimensjoner - 400x600 mm.

- Ikke funnet.

combicheckers

4. plass: HDM AC-MDC-A Food Industry MCD-F500QD

Dette utstyret er en kombinert enhet av en metalldetektor og automatisk kontrollvekt. Den kombinerer perfekt kompakt design, lav vekt og bred funksjonalitet. To floppere er plassert på transportøren for sortering og fjerning av substandard enheter. Detektoren sporer perfekt tilstedeværelsen av fremmede fragmenter. Modellen er direkte fokusert på arbeid med matvarer. Den anbefalte kostnaden for detaljhandelskjeder er 496 000 rubler.

- Sorteringsnøyaktighet - 1 g;

- Behandlingshastighet - 45 enheter per minutt;

- Veieområdet er fra 5 til 9000 gram.

- Liten tillatt vekt av bearbeidede produkter.

3. plass: "Kenwei JW-GC215-1-1"

Modellen er mye brukt til å behandle mat, farmasøytiske, kjemiske, tekstilprodukter, samt ulike leker og gummiprodukter. Den er utstyrt med en metalldetektor kombinert med automatisk kontrollvekt. Tandembruken av begge enhetene vil øke effektiviteten og påliteligheten til produksjonen, og eliminere unødvendige kostnader. Grensesnittet er designet for 32 språk og styres via en 7-tommers berøringsskjerm. Fullt i samsvar med russiske industristandarder. Den anbefalte kostnaden for detaljhandelskjeder er 615 000 rubler.

- Behandlingshastigheten er justerbar, det er tre forskjellige moduser;

- Uavhengig oppføring av testresultater angående nyttig masse og fremmede fragmenter tilstede;

- Transportbåndet er enkelt å fjerne og enkelt å rengjøre.

2. plass: «METALLAR MDW-400»

Prøven er et apparat integrert i produksjonslinjen, som kombinerer funksjonaliteten til automatiske vekter og en detektor for å oppdage fremmedelementer. Den takler godt kontroll av undervekt/overvekt av produkter. Det er mulig å utvide funksjonaliteten ved å installere et røntgentillegg. Ideell for kosmetikk-, farmasøytisk eller næringsmiddelindustrien, hvis linjer er begrenset av størrelsen på arbeidsområdet. Den er preget av høy produktivitet - ca 400 veiinger per minutt. Den anbefalte kostnaden for detaljhandelskjeder er 723 000 rubler.

- Enkel montering og utskifting av deler;

- Motstandsdyktig mot fuktighet og støv;

- Økt innstillingsnøyaktighet og tilstedeværelsen av en selvdiagnosefunksjon;

- Kassen er laget av "rustfritt stål" og kan ikke skade de bearbeidede varene.

- Ikke funnet.

1. plass: "NCB490 NowSystems for food"

Denne modellen er en helhetlig løsning for kvalitetskontroll av varer og er basert på en kontrollvekt og en metalldetektor. Arbeidsprosessen utføres av maskinen i to retninger samtidig - kontrollerer riktigheten av emballasje og vekt med samtidig påvisning av fremmede fragmenter. Det er flere industrielle grensesnitt tilgjengelig, som gjør at enheten kan kobles til ulike typer av organisasjonens lokale nettverk (for å laste opp informasjon om fremdriften av arbeidet og deres resultater i sanntid). Designet bruker minst mulig antall klumpete deler og sammenstillinger, noe som sparer plass. Den anbefalte kostnaden for detaljhandelskjeder er 786 000 rubler.

- 3 driftsfrekvenser;

- Aludetektor-funksjon (for analyse av pakker fra aluminium);

- Funksjonell diagnostikk.

- Ikke funnet.

Konklusjon

I vår automatiseringstid anses dynamiske kontrollskalaer som en essensiell egenskap ved enhver strømmeproduksjon. De er spesielt nyttige ved pakking av bulkprodukter, og består ikke nødvendigvis av for små fragmenter. Det kan enten være korn til matproduksjon eller plastbolter til konstruksjon. Nøyaktig veiing og pakking vil tillate selskapet å unngå unødvendige kostnader, som er svært vanskelige å identifisere manuelt.

Populære artikler

-

Topprangering av de beste og billigste scooterne opp til 50cc i 2025

Visninger: 131648 -

Vurdering av de beste lydisoleringsmaterialene for en leilighet i 2025

Visninger: 127687 -

Vurdering av billige analoger av dyre medisiner for influensa og forkjølelse for 2025

Visninger: 124515 -

De beste joggeskoene for menn i 2025

Visninger: 124030 -

De beste komplekse vitaminene i 2025

Visninger: 121937 -

Topprangering av de beste smartklokkene 2025 - forhold mellom pris og kvalitet

Visninger: 114978 -

Den beste malingen for grått hår - toppvurdering 2025

Visninger: 113393 -

Rangering av de beste tremalingene for interiørarbeid i 2025

Visninger: 110317 -

Vurdering av de beste spinnende hjulene i 2025

Visninger: 105326 -

Rangering av de beste sexdukkene for menn for 2025

Visninger: 104362 -

Rangering av de beste actionkameraene fra Kina i 2025

Visninger: 102214 -

De mest effektive kalsiumpreparatene for voksne og barn i 2025

Visninger: 102009