Valutazione dei migliori rilevatori di difetti a ultrasuoni per il 2025

Un rilevatore di difetti a ultrasuoni è l'apparecchiatura progettata per rilevare i difetti in un oggetto senza danneggiarne l'integrità. Le deformazioni vengono rilevate attraverso l'impatto delle onde ultrasoniche sull'oggetto. L'attrezzatura è molto richiesta, perché il metodo del suo funzionamento è l'unico che consente di fornire i risultati diagnostici più accurati senza smontare l'oggetto della ricerca.

Contenuto

- 1 Rilevatore di difetti ad ultrasuoni: informazioni generali

- 2 Tipi popolari di moderno rilevamento dei difetti di produzione

- 3 Preparazione per la diagnostica

- 4 Raggiungere il massimo livello di accuratezza della ricerca

- 5 Difetti rilevati dai rilevatori di difetti a ultrasuoni con la più alta probabilità

- 6 Vantaggi dei rilevatori di difetti ad ultrasuoni

- 7 Difficoltà di scelta

- 8 Valutazione dei migliori rilevatori di difetti a ultrasuoni per il 2025

- 8.1 Segmento di bilancio

- 8.1.1 3° posto: "TUD-1 Sonel rilevatore di perdite ad ultrasuoni e scariche elettriche"

- 8.1.2 2° classificato: "Durometro Inatest combinato: ultrasonico e dinamico (ultrasonico Inatest-U con sonda tipo "A" con verifica)"

- 8.1.3 1° classificato: "Durezza TVM-UD combinata: ultrasonica e dinamica (TVM-UD ultrasonica con verifica)"

- 8.2 Segmento di prezzo medio

- 8.3 Classe premium

- 8.1 Segmento di bilancio

- 9 Conclusione

Rilevatore di difetti ad ultrasuoni: informazioni generali

L'ecografia passa attraverso uno strato di ferro pieno ed è in grado di rilevare la presenza delle più piccole crepe che possono essere all'interno dell'oggetto. Il dispositivo sarà in grado di rilevare un difetto a una profondità compresa tra 5 e 50 millimetri con elevata precisione. L'attrezzatura in esame può avere diversi livelli di sensibilità. Questo indicatore dipende dalle dimensioni e dalle dimensioni del difetto rilevato. L'ambito del dispositivo è molto ampio, ma molto spesso vengono utilizzati per determinare la qualità dei metalli in produzione.I dispositivi hanno un funzionamento intuitivo, forniscono un utilizzo unificato ed efficiente e sono caratterizzati da una maggiore precisione, che consente di ottenere risultati di alta qualità e rilevare e correggere tempestivamente vari difetti di produzione.

Principio del controllo ultrasonico

Il tipo di apparecchiatura in esame viene solitamente utilizzato per controllare il livello di resistenza alle saldature. In questo caso, il dispositivo funziona come segue durante il funzionamento: specifiche onde acustiche vengono dirette nelle lamiere, provocando vibrazioni nella custodia. Possono essere dei seguenti tipi:

- Ipersonico;

- ultrasonico;

- Suono standard;

- Infrasonico.

Durante il passaggio degli ultrasuoni, lo spazio attraverso il quale si propaga forma oscillazioni uniformi rispetto al suo punto di riposo. Per i solidi possono verificarsi vibrazioni trasversali/longitudinali, che consentono di controllare la qualità delle saldature con la massima precisione. La velocità di propagazione e fornitura delle onde descritte dipende direttamente dalla forza/ambiente interno dell'oggetto in studio. L'intensità delle onde può essere regolata. Man mano che l'onda si propaga, la sua forza svanirà gradualmente. Sulla base del controllo del tasso di questa estinzione, sarà possibile giudicare la forza della cucitura. Il dispositivo, invece, visualizzerà il coefficiente di attenuazione degli ultrasuoni, creandolo in base al grado di assorbimento e di dispersione. La precisione finale è molto elevata, quindi è possibile avere idee specifiche sulla qualità del metallo, la resistenza della cucitura e l'assenza/presenza di altri difetti.

Tipi popolari di moderno rilevamento dei difetti di produzione

Gli strumenti di rilevamento dei difetti non distruttivi estremamente popolari includono: correnti parassite, acustici (ultrasuoni) e magnetici. Ne esistono altri tipi, ma il loro utilizzo non è così diffuso, perché il principio del loro lavoro è alquanto complicato.

Ultrasuoni (formato acustico)

Un rilevatore di difetti acustici è comunemente inteso come un insieme di dispositivi di test non distruttivi simili nella loro funzionalità. La loro azione si basa sui principi delle onde acustiche. Secondo i più semplici principi fisici, gli indicatori di base di un'onda sonora non possono essere modificati quando si propaga in un microambiente omogeneo. Tuttavia, se un nuovo mezzo blocca il percorso dell'onda, la sua lunghezza e frequenza cambiano. Maggiore è la frequenza del suono, più accurato sarà il risultato, pertanto, nell'intera gamma disponibile, vengono utilizzati gli ultrasuoni. Il dispositivo a ultrasuoni emette onde che penetrano nell'oggetto di prova. Se ci sono cavità o inclusioni di altri materiali, così come altri difetti, l'onda li rileverà invariabilmente, mostrando ciò modificando i suoi parametri.

I rilevatori di difetti che operano secondo il principio dell'ecolocalizzazione sono considerati i più accessibili e diffusi. L'onda entra nell'oggetto e, se non vengono rilevati difetti, non si riflette, rispettivamente, il dispositivo non riceve feedback e non vengono registrate violazioni. Se l'onda è tornata indietro, ciò indica la presenza di difetti. In ogni caso, il dispositivo stesso è sia un generatore che un ricevitore di ultrasuoni, il che facilita notevolmente le operazioni di rilevamento dei difetti. La modalità d'azione speculare è un po' come l'ecolocalizzazione, ma utilizza dispositivi separati: questo è un generatore e un ricevitore.Il vantaggio di questo metodo è che entrambi i dispositivi si trovano sullo stesso lato dell'oggetto in studio, il che semplifica qualitativamente la procedura di impostazione, regolazione e misurazione. Separatamente, vale la pena menzionare i metodi di analisi ad ultrasuoni. Qui viene utilizzato il concetto di "ombra sonora". Se è presente un difetto all'interno dell'oggetto, contribuirà allo smorzamento istantaneo delle vibrazioni, creando così un'"ombra". Questo principio si basa sul metodo dell'ombra di rilevamento dei difetti mediante ultrasuoni, in cui il ricevitore e il trasmettitore si trovano sullo stesso asse sonoro, ma su lati opposti. Gli svantaggi di un tale dispositivo sono che per il suo funzionamento completo devono essere soddisfatte condizioni rigorose per le dimensioni, la configurazione e il livello di rugosità dell'oggetto da misurare, il che indica una scarsa unificazione dell'attrezzatura.

Correnti parassite e campi magnetici (formato a correnti parassite)

I flussi di vortice si creano nei conduttori quando si formano nelle immediate vicinanze di un campo magnetico di tipo alternato, in base al fatto che in presenza di difetti, questi flussi riproducono il proprio campo secondario e funzionano dispositivi di rilevamento dei difetti a correnti parassite. Di conseguenza, l'apparato descritto di tale principio di funzionamento forma un campo primario e un campo secondario, che offre l'opportunità di rilevare e identificare carenze nell'oggetto della ricerca, viene creato come risultato dell'induzione elettromagnetica. Il dispositivo, invece, riceve un campo secondario, ne registra gli indicatori e fornisce un risultato sul tipo e la qualità del difetto.

Tali dispositivi hanno prestazioni molto elevate e il processo di verifica non richiede molto tempo.Tuttavia, i flussi a vortice si verificano solo in quei mezzi che hanno una capacità conduttiva, il che indica la ristretta specializzazione di questo apparato.

Formato delle particelle magnetiche

Questo è un altro dei modi più comuni. Viene utilizzato nella valutazione delle saldature, nel controllo della resistenza degli strati protettivi, nell'affidabilità delle tubazioni, ecc. Questo metodo è particolarmente utile per diagnosticare oggetti con una forma geometrica complessa e luoghi a cui è difficile accedere per la verifica.

Il principio di funzionamento di questo metodo si basa sui parametri fisici dei metalli magnetizzati. Per mezzo di magneti permanenti (o loro analoghi) in grado di formare un campo magnetico circolare/longitudinale, sull'oggetto di prova viene applicato un reagente speciale, una polvere magnetica (metodo bagnato/secco). Sotto l'influenza del campo, la polvere sarà combinata in cosiddette catene, strutturate e formeranno un disegno distinto sotto forma di linee ondulate sulla superficie. L'immagine risultante dimostrerà chiaramente il funzionamento del campo e, conoscendo i parametri necessari delle linee curve, puoi vedere dove ci sono discrepanze e determinare la posizione del difetto. Di solito, una quantità particolarmente elevata di polvere si accumula nella posizione del difetto (cavità, crepe). Il risultato finale viene fissato confrontando l'immagine risultante con uno standard di qualità.

Altri tipi di rilevamento dei difetti

Nuove tecniche appaiono costantemente, quasi ogni anno. Allo stesso tempo, i vecchi perdono immediatamente la loro precedente popolarità. Molti dispositivi moderni sono altamente specializzati e vengono utilizzati solo per settori specifici.

Ad esempio, i dispositivi fluxgate funzionano analizzando gli impulsi che vengono creati quando si sposta lungo l'oggetto.Trovano impiego nella produzione di laminati metallici, nella metallurgia in genere e nel controllo delle saldature.

I dispositivi di radiazione in funzione irradiano oggetti con raggi alfa, beta, gamma e X, oltre a bombardarli con neutroni. Il risultato è un'immagine molto dettagliata dell'oggetto con evidenti disomogeneità e difetti. Il metodo è caratterizzato da costi elevati, che sono compensati da un maggiore contenuto informativo.

I modelli capillari sono progettati per rilevare crepe e fessure esterne quando esposti a uno speciale agente di sviluppo. Il risultato viene valutato esclusivamente visivamente. Il metodo capillare è utilizzato nella costruzione navale, nell'aviazione e nell'ingegneria meccanica.

Nell'industria energetica, tutte le imperfezioni nei prodotti (che sono ad alta tensione) vengono rilevate da rilevatori di difetti elettro-ottici. Possono catturare i più piccoli cambiamenti nelle particelle di superficie e nelle scariche corona, il che rende possibile analizzare il funzionamento di un oggetto da remoto, senza interromperne il funzionamento.

Preparazione per la diagnostica

Prima dell'inizio del test, è necessario pulire la superficie da tracce di corrosione, materiali di verniciatura e altri rivestimenti. Tuttavia, non è necessario pulire l'intera superficie, è sufficiente osservare uno spazio di 70 centimetri. In questa forma, l'oggetto sarà preparato per la diagnostica, ma sarebbe comunque preferibile controllare ulteriormente la pervietà dell'onda ultrasonica. Per fare questo, puoi usare olio, grasso, glicerina e altre sostanze liquide con un contenuto di grassi. Successivamente, dovrai regolare e calibrare il dispositivo di scansione per opzioni specifiche. I compiti principali sono:

- Controllo di oggetti con uno spessore inferiore a 20 millimetri (è consentito utilizzare le impostazioni predefinite di fabbrica);

- Esame di oggetti con uno spessore superiore a 20 millimetri (alle impostazioni vengono aggiunti i dati del diagramma ART);

- Diagnosi dell'affidabilità delle saldature (sarà richiesta una calibrazione complessa con dati del diagramma ART e chiarimento di altri impulsi complessi).

Solo dopo che la configurazione è stata completata, dovresti procedere con le operazioni di verifica.

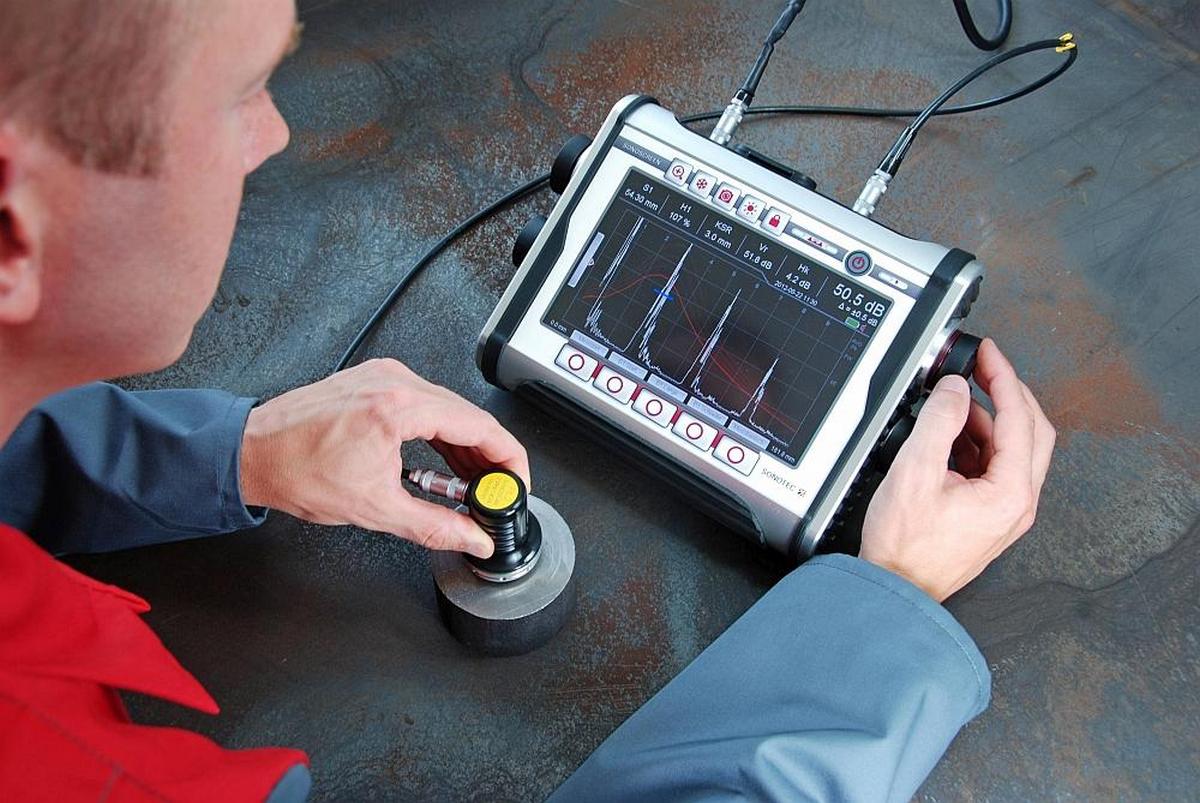

Raggiungere il massimo livello di accuratezza della ricerca

Per ottenere la massima precisione del risultato, la sonda del dispositivo deve essere spostata a zigzag sulla superficie, mentre è necessario ruotare la sonda attorno all'asse di circa il 10-15%. Se il dispositivo inizia a produrre vibrazioni atipiche, nel punto rilevato è necessario espandere il più possibile la sonda per determinare con maggiore precisione la posizione della connessione mal realizzata. La ricerca deve essere eseguita fino a quando non si conosce il punto in cui il picco dell'onda sarà più alto. Allo stesso tempo, è necessario tenere conto del fatto che l'attrezzatura può restituire il risultato con qualche errore, che è una conseguenza della riflessione dell'onda dalle cuciture. Quindi dovrebbero essere applicati altri metodi diagnostici. Se diversi metodi portano a un unico risultato, puoi correggere il difetto scrivendone le coordinate. I produttori di rilevatori di difetti si basano sui requisiti degli standard statali e raccomandano di testare un oggetto con almeno due metodi diversi. Tutti i dati ottenuti devono essere registrati in un giornale o tabella speciale. In questo modo puoi eliminare rapidamente il difetto nell'oggetto e velocizzare la diagnosi finale, perché tutti i punti problematici identificati sono già noti.

Difetti rilevati dai rilevatori di difetti a ultrasuoni con la più alta probabilità

Il controllo dei cordoni di saldatura, effettuato tramite dispositivi del tipo in oggetto, consente di avere un quadro chiaro della situazione.Una procedura eseguita correttamente può garantire un'accuratezza quasi del 100% del risultato. Tuttavia, ci sono inconvenienti che sono abbastanza difficili da rilevare. Ma ci sono molti difetti rilevati al 100% e includono:

- Patatine, crepe;

- pori;

- Saldature poco cotte;

- Laminazione di leghe metalliche;

- fistole;

- Cuciture cadenti all'inizio/fine dell'intera struttura;

- Tracce di corrosione;

- Mutua esclusione in un giunto di due diversi metalli;

- Deviazione dagli indicatori geometrici nello schema di progettazione.

La ricerca effettuata su tipi di metalli quali:

- Acciaio,

- Rame,

- Ghisa.

Inoltre, sono disponibili i seguenti tipi di suture per la diagnosi degli ultrasuoni:

- a forma di T;

- piatto;

- trasversale;

- Longitudinale;

- Squillo.

Vantaggi dei rilevatori di difetti ad ultrasuoni

Possono includere:

- Maggiore accuratezza e raccolta accelerata delle informazioni di valutazione;

- Il basso costo della procedura stessa;

- Portabilità delle attrezzature utilizzate, che consente di lavorare "sul campo";

- La possibilità di condurre ricerche senza interrompere il funzionamento dell'oggetto diagnosticato;

- Nessun rischio per saldature, cavità dei tubi e altri substrati solidi.

Difficoltà di scelta

I parametri principali che richiedono molta attenzione prima dell'acquisto possono essere chiamati:

- Campo di misura;

- Scopo e scopo;

- Prestazioni complessive;

- Complessità di montaggio/configurazione;

- Limiti delle temperature di esercizio;

- Affidabilità.

Diversi modelli hanno diversi campi di misura, il che significa che alcuni strumenti possono rilevare difetti fino a un micrometro, mentre altri sono limitati a dieci millimetri. Tali dettagli svolgono un ruolo molto importante, ad esempio, nell'ingegneria meccanica, ma per scopi di costruzione non è necessaria un'elevata precisione.Pertanto, per quest'ultimo settore, non ha senso acquistare un dispositivo accurato e costoso. Inoltre, nei documenti di accompagnamento, il produttore deve indicare a quale tipo di materiali è destinato un determinato modello, nonché quali carenze può rivelare. Separatamente, possono essere imposti requisiti speciali sulla natura della superficie, la presenza/assenza di strati protettivi, la forma e le dimensioni dell'elemento di prova.

L'indicatore di prestazione determina la velocità di scansione e l'oggetto della procedura, che può essere "attaccato" a una determinata unità di tempo. Quindi, i modelli fluxgate e a correnti parassite possono fornire una maggiore velocità, ma il processo di magnetizzazione e il lavoro con ciascuna sezione separatamente può richiedere molto tempo. Separatamente, vale la pena menzionare il processo di installazione/montaggio/configurazione. I dispositivi portatili portatili che si inseriscono facilmente in una borsa saranno la soluzione migliore per il servizio di ispezione di turno. I dispositivi più precisi e complessi richiederanno sempre un tempo aggiuntivo di installazione/regolazione. In considerazione del fatto che i controlli non distruttivi possono essere effettuati sia all'interno che all'esterno (inclusa la stagione fredda), è necessario determinare i limiti delle temperature di esercizio. Allo stesso tempo, è necessario prendersi cura della possibilità di lavorare in ambienti aggressivi.

Valutazione dei migliori rilevatori di difetti a ultrasuoni per il 2025

Segmento di bilancio

3° posto: "TUD-1 Sonel rilevatore di perdite ad ultrasuoni e scariche elettriche"

Il modello può determinare con precisione il luogo di depressurizzazione (il luogo di fuoriuscita di gas/liquidi, il luogo di perdita del vuoto).Viene utilizzato per: controllo dell'approvvigionamento di ossigeno, sistemi automatici di estinzione incendi, durante l'installazione di aria condizionata e ventilazione, esame di isolatori nelle reti di contatto, diagnostica di oggetti di sviluppo, stoccaggio e lavorazione di prodotti petroliferi/gas, ricerca di punti di danni ai sistemi frenanti delle auto, rilevamento di scariche elettriche nelle ASU a bassa tensione a una distanza fino a 10 metri e in alta tensione a una distanza fino a 30 metri. Funziona secondo il principio della registrazione del verificarsi di difetti nei materiali, che è accompagnato da un forte cambiamento nella radiazione acustica, anche nella regione degli ultrasuoni. Il dispositivo converte la radiazione in segnali in forma sonora/grafica e l'operatore corregge i difetti e prende una decisione sulla necessità di lavori di riparazione. Il modello funziona senza contatto, e non necessita di scollegare il soggetto dall'alimentazione o fermare l'apparecchiatura. Il dispositivo ha una regolazione manuale della potenza del segnale, che consente di adattare il dispositivo alle caratteristiche individuali dell'operatore. L'applicazione è possibile anche a temperature negative fino a -20 °C. Il costo consigliato per le catene di vendita al dettaglio è di 32.760 rubli

- Versatilità pratica;

- temperature di esercizio sufficienti;

- Prezzo adeguato.

- Non rilevata.

2° classificato: "Durometro Inatest combinato: ultrasonico e dinamico (ultrasonico Inatest-U con sonda tipo "A" con verifica)"

Questo modello è considerato universale, perché è possibile ordinare molte apparecchiature aggiuntive per esso, ampliandone la funzionalità. Ad esempio, può funzionare con 7 diversi tipi di sensori per ghisa, ingranaggi e scanalature in acciaio, prodotti in metallo sottile, ecc.È possibile lavorare in condizioni specifiche di controllo della durezza. Di serie sono fornite tre varianti di sensori per la misurazione delle vibrazioni galvaniche. Il costo consigliato per le catene di vendita al dettaglio è di 71.880 rubli.

- Possibilità di aggiunta opzionale di sensori;

- Versatilità;

- Lavora in condizioni speciali.

- La necessità di acquistare componenti aggiuntivi per un'attività specifica.

1° classificato: "Durezza TVM-UD combinata: ultrasonica e dinamica (TVM-UD ultrasonica con verifica)"

Un altro modello prefabbricato, la cui qualità è confermata dalla sua inclusione nel registro ufficiale degli strumenti di misura utilizzati dalla compagnia statale Russian Railways. La modifica è considerata universale, ma di serie ha un solo tipo di sensore (US). È possibile collegare fino a 10 altre tipologie di sensori, fino a dinamici e galvanici. Il costo consigliato per le catene di vendita al dettaglio è di 85.511 rubli.

- Possibilità di lavorare con 10 diversi sensori;

- Ha riconoscimento a livello statale;

- Modalità di funzionamento combinata.

- Standard debole.

Segmento di prezzo medio

3° posto: "UKS-MG4S per il controllo della resistenza dei materiali da costruzione e delle rocce (UKS-MG4 con verifica)"

Questo modello avanzato nella sua configurazione di base utilizza solo il metodo di pompaggio delle onde superficiali per determinare la resistenza del calcestruzzo e dei manufatti in cemento armato, mattoni e pietre di silicato.Ha un design monoblocco, che è un'unità elettronica con convertitori in un unico alloggiamento. Caratterizzato da un alto livello di precisione. Il costo consigliato per le catene di vendita al dettaglio è di 92.000 rubli.

- Specializzazione ristretta (costruzione);

- Esecuzione in forma di monoblocco;

- Livello di precisione sufficiente.

- Non rilevata.

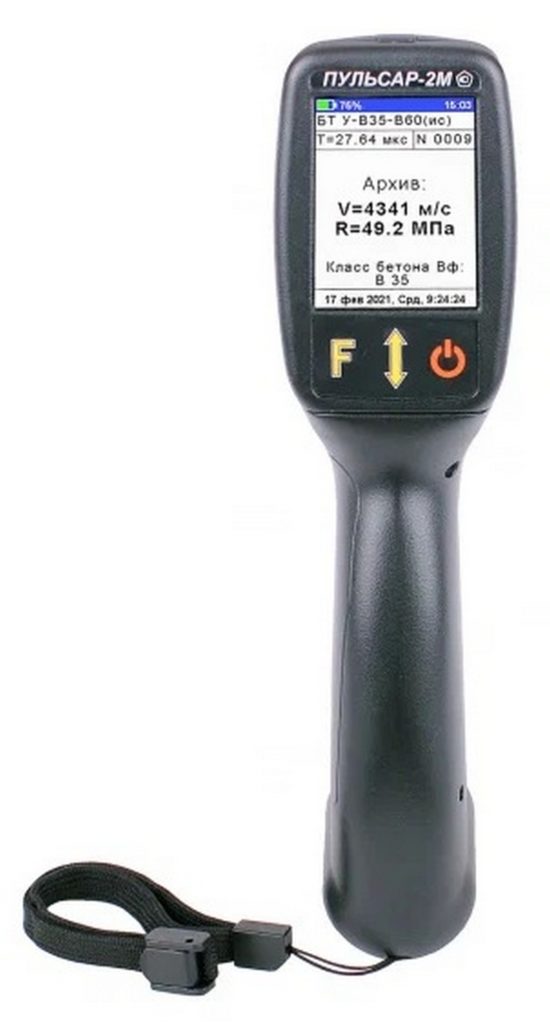

2° posto: "PULSAR-2M TFT (verificato)"

Il dispositivo eccellente che è caratterizzato da alta precisione dell'analisi effettuata. Ha un design a forma di monoblocco ed è perfetto per i reparti di controllo non distruttivo in servizio. È comodo da portare anche in tasca, perché ha dimensioni contenute. Il display è a colori e tutti i comandi sono intuitivi. C'è un blocco di memoria per la memorizzazione di una grande quantità di risultati. Il costo consigliato per le catene di vendita al dettaglio è di 138.000 rubli.

- L'elevata funzionalità corrisponde al prezzo dichiarato;

- Massima portabilità;

- Display a colori.

- Non rilevata.

1° posto: "PULSAR-2.1 (verificato)"

Campione molto costoso e multifunzionale. Può essere utilizzato in una varietà di applicazioni, dall'edilizia, dove sono richiesti risultati di media precisione, all'ingegneria di alta precisione, dove sono necessarie analisi fino ai micrometri. Il kit viene fornito con tutti i possibili tipi di sensori. Il costo consigliato per le catene di vendita al dettaglio è di 140.000 rubli.

- Adeguato rapporto tra attrezzatura e prezzo;

- Ampio ambito di utilizzo;

- Precisione migliorata.

- Non rilevata.

Classe premium

2° posto: "Emettitore sommergibile SG-18 28kHz 900W con generatore"

Questo dispositivo è progettato per diagnosticare tubazioni di qualsiasi diametro, è un'apparecchiatura fissa di alta precisione e viene utilizzato per controllare la qualità del metallo laminato nelle officine. Particolarmente bene, le sue sonde si adattano a tubi di geometria irregolare e con diametro decrescente / crescente lungo l'intera lunghezza della linea. Il kit comprende: piattaforma, generatore, sonda ad alta frequenza, custodia. Il costo consigliato per le catene di vendita al dettaglio è di 170.000 rubli.

- maggiore precisione;

- Posizionamento stazionario;

- Capacità di lavorare con oggetti non standard;

- Garanzia di un anno.

- Ambito limitato (solo industriale).

1° posto: "Dispositivo a ultrasuoni PULSAR-2.2 (con verifica)"

L'ultima e più moderna modifica del famoso marchio russo di attrezzature. Su di esso è installato il software di rilascio finale, ora è possibile visualizzare i grafici di prova in dinamica. Il kit comprende tutti i sensori più comuni, la dotazione ha dimensioni contenute. Il costo consigliato per le catene di vendita al dettaglio è di 222.000 rubli.

- Ultima versione del software;

- Buona attrezzatura;

- Piccole dimensioni.

- Un po' troppo caro.

Conclusione

Vale sempre la pena ricordare che le apparecchiature di alta precisione in questione in termini di peso, dimensioni, tipo di alimentazione, metodi di rilevamento dei difetti, resistenza alle vibrazioni devono essere conformi ai requisiti della norma statale n. 23049 del 1984.Inoltre, qualsiasi modello deve avere un minimo specifico di blocchi di lavoro con i quali è possibile eseguire le operazioni più standard.

nuove voci

Categorie

Utile

Articoli popolari

-

Top ranking degli scooter migliori ed economici fino a 50 cc nel 2025

Visualizzazioni: 131654 -

Valutazione dei migliori materiali insonorizzanti per un appartamento nel 2025

Visualizzazioni: 127694 -

Valutazione di analoghi economici di farmaci costosi per influenza e raffreddore per il 2025

Visualizzazioni: 124521 -

Le migliori sneakers da uomo del 2025

Visualizzazioni: 124037 -

Le migliori vitamine complesse nel 2025

Visualizzazioni: 121942 -

Top ranking dei migliori smartwatch 2025 - rapporto qualità-prezzo

Visualizzazioni: 114981 -

La migliore vernice per capelli grigi: la migliore valutazione 2025

Visualizzazioni: 113398 -

Classifica delle migliori pitture per legno per interni nel 2025

Visualizzazioni: 110321 -

Valutazione dei migliori mulinelli da spinning nel 2025

Visualizzazioni: 105332 -

Classifica delle migliori bambole del sesso per uomini per il 2025

Visualizzazioni: 104370 -

Classifica delle migliori action cam dalla Cina nel 2025

Visualizzazioni: 102218 -

I preparati di calcio più efficaci per adulti e bambini nel 2025

Visualizzazioni: 102013