Ocjena najboljih ultrazvučnih detektora nedostataka za 2025

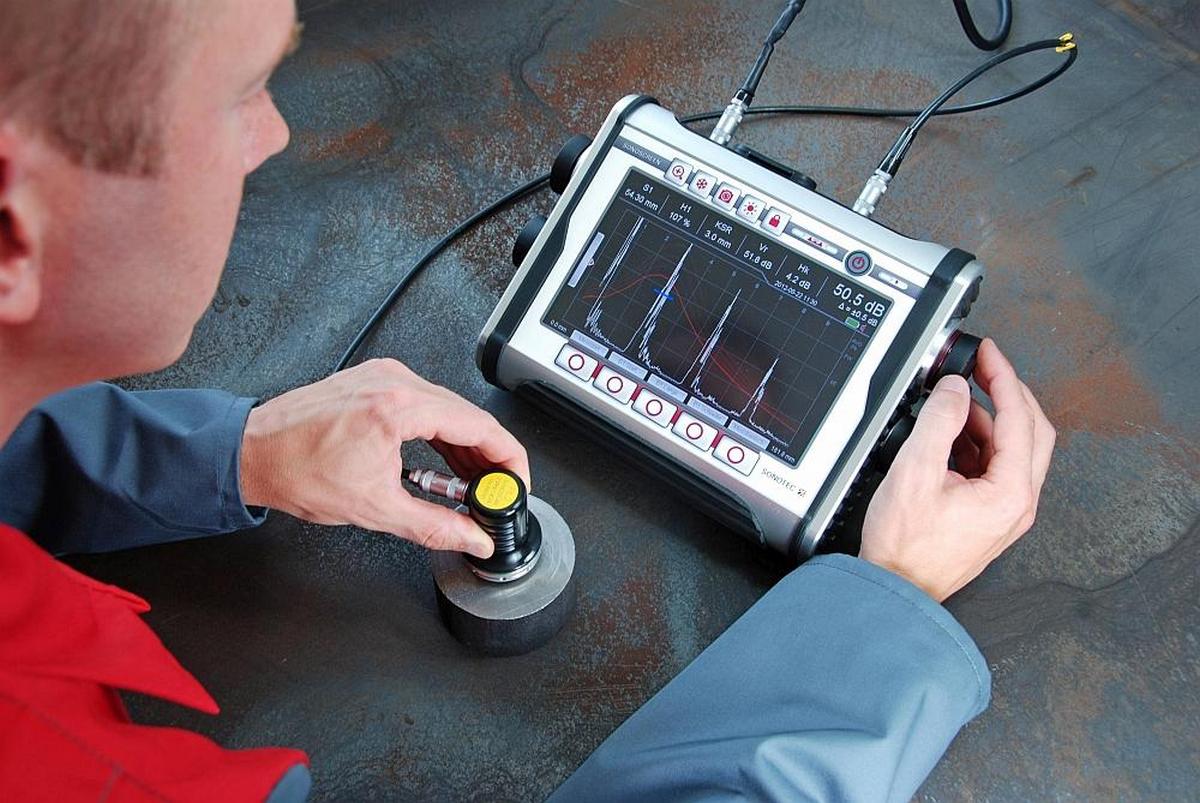

Ultrazvučni detektor nedostataka je oprema koja je dizajnirana za otkrivanje nedostataka na objektu bez oštećenja njegovog integriteta. Deformacije se otkrivaju udarom ultrazvučnih valova na objekt. Oprema je u velikoj potražnji, jer je metoda njezina rada jedina koja vam omogućuje da pružite najtočnije dijagnostičke rezultate bez rastavljanja predmeta istraživanja.

Sadržaj

- 1 Ultrazvučni detektor grešaka: opće informacije

- 2 Popularne vrste otkrivanja nedostataka moderne proizvodnje

- 3 Priprema za dijagnostiku

- 4 Postizanje najviše razine točnosti istraživanja

- 5 Kvarovi koji se s najvećom vjerojatnošću otkrivaju ultrazvučnim detektorima grešaka

- 6 Prednosti ultrazvučnih detektora grešaka

- 7 Poteškoće izbora

- 8 Ocjena najboljih ultrazvučnih detektora nedostataka za 2025

- 8.1 Segment proračuna

- 8.1.1 3. mjesto: "TUD-1 Sonel ultrazvučni detektor curenja i električnog pražnjenja"

- 8.1.2 2. mjesto: "Inatest mjerač tvrdoće kombinirani: ultrazvučni i dinamički (ultrazvučni Inatest-U sa senzorom tipa "A" s verifikacijom)"

- 8.1.3 1. mjesto: "TVM-UD mjerač tvrdoće kombinirani: ultrazvučni i dinamički (ultrazvučni TVM-UD s provjerom)"

- 8.2 Srednji cjenovni segment

- 8.3 Premium klasa

- 8.1 Segment proračuna

- 9 Zaključak

Ultrazvučni detektor grešaka: opće informacije

Ultrazvuk prolazi kroz sloj čvrstog željeza i može detektirati prisutnost i najmanjih pukotina koje se mogu nalaziti unutar predmeta. Uređaj će s velikom preciznošću moći detektirati kvar na dubini od 5 do 50 milimetara. Oprema koja se razmatra može imati različite razine osjetljivosti. Ovaj pokazatelj ovisi o veličini i dimenzijama otkrivenog kvara. Opseg uređaja je vrlo širok, ali najčešće se koriste za određivanje kvalitete metala u proizvodnji.Uređaji imaju intuitivan rad, pružaju jedinstvenu i učinkovitu upotrebu, a karakterizira ih povećana točnost, što vam omogućuje dobivanje visokokvalitetnih rezultata i pravovremeno otkrivanje i ispravljanje raznih nedostataka u proizvodnji.

Princip ultrazvučne kontrole

Tip aparata koji se razmatra obično se koristi za kontrolu razine čvrstoće zavara. U ovom slučaju, uređaj tijekom rada radi na sljedeći način: specifični akustični valovi se usmjeravaju u metalne ploče, uzrokujući vibracije u kućištu. Mogu biti sljedećih vrsta:

- Hipersoničan;

- ultrazvučni;

- Standardni zvuk;

- Infrazvučni.

Tijekom prolaska ultrazvuka, prostor kroz koji se širi stvara jednolike oscilacije u odnosu na svoju točku mirovanja. Za čvrste tvari mogu se pojaviti poprečne/uzdužne vibracije, što vam omogućuje kontrolu kvalitete zavara s maksimalnom točnošću. Brzina širenja i opskrbe opisanih valova izravno ovisi o snazi / unutarnjem okruženju objekta koji se proučava. Intenzitet valova se može podešavati. Kako se val širi, njegova će snaga postupno nestajati. Na temelju kontrole brzine ovog izumiranja, bit će moguće procijeniti čvrstoću šava. Uređaj će, s druge strane, prikazati koeficijent slabljenja ultrazvuka, stvarajući ga na temelju stupnja apsorpcije i raspršenja. Konačna točnost je vrlo visoka, tako da možete dobiti konkretne ideje o kvaliteti metala, čvrstoći šava i odsutnosti / prisutnosti drugih nedostataka.

Popularne vrste otkrivanja nedostataka moderne proizvodnje

Izuzetno popularni instrumenti za nedestruktivnu detekciju grešaka su: vrtložna, akustična (ultrazvuk) i magnetska. Postoje i druge vrste, ali njihova upotreba nije toliko raširena, jer je princip njihova rada nešto kompliciran.

Ultrazvuk (akustični format)

Akustični detektor nedostataka obično se shvaća kao skup uređaja za nerazorno ispitivanje sličnih po svojoj funkcionalnosti. Njihovo djelovanje temelji se na principima akustičnih valova. Prema najjednostavnijim fizikalnim principima, osnovni pokazatelji zvučnog vala ne mogu se promijeniti kada se šire u homogenom mikrookruženju. Međutim, ako novi medij blokira put vala, tada se njegova duljina i frekvencija mijenjaju. Što je veća frekvencija zvuka, točniji će biti rezultat, stoga se u cijelom dostupnom rasponu koristi ultrazvuk. Ultrazvučni uređaj emitira valove koji prodiru kroz ispitni objekt. Ako postoje šupljine ili uključci drugih materijala, kao i drugi nedostaci, tada će ih val uvijek detektirati, pokazujući to promjenom svojih parametara.

Detektori grešaka koji rade na principu eholokacije smatraju se najpristupačnijim i najrasprostranjenijim. Val ulazi u objekt i, ako se ne pronađu nedostaci, ne reflektira se, odnosno uređaj ne prima povratnu informaciju i ne bilježe se nikakva kršenja. Ako se val vratio natrag, to ukazuje na prisutnost nedostataka. U svakom slučaju, sam uređaj je i generator i prijemnik ultrazvuka, što uvelike olakšava rad detekcije nedostataka. Način djelovanja zrcala pomalo je sličan eholokaciji, ali koristi odvojene uređaje - ovo su generator i prijemnik.Prednost ove metode je što se oba uređaja nalaze na istoj strani objekta koji se proučava, što kvalitativno pojednostavljuje postupak postavljanja, podešavanja i mjerenja. Zasebno je vrijedno spomenuti metode ultrazvučne analize. Ovdje se koristi koncept "zvučne sjene". Ako unutar objekta postoji defekt, on će pridonijeti trenutnom prigušivanju vibracija, stvarajući tako "sjenu". Ovaj princip se temelji na sjenčanoj metodi detekcije grešaka pomoću ultrazvuka, u kojoj su prijemnik i odašiljač na istoj zvučnoj osi, ali na suprotnim stranama. Nedostaci ovakvog uređaja su da za njegov puni rad moraju biti zadovoljeni strogi uvjeti za dimenzije, konfiguraciju i stupanj hrapavosti objekta koji se mjeri, što ukazuje na lošu unificiranost opreme.

Vrtložne struje i magnetska polja (format vrtložne struje)

Vrtložna strujanja stvaraju se u vodičima kada se formiraju u neposrednoj blizini magnetskog polja izmjeničnog tipa, na temelju činjenice da u prisutnosti nedostataka, ti tokovi reproduciraju vlastito sekundarno polje, a rade uređaji za otkrivanje grešaka vrtložne struje. Kao rezultat, opisani aparat takvog principa rada formira primarno polje, a kao rezultat elektromagnetske indukcije nastaje sekundarno polje, koje daje mogućnost otkrivanja i identifikacije nedostataka u predmetu istraživanja. Uređaj, s druge strane, prima sekundarno polje, registrira njegove pokazatelje i daje rezultat o vrsti i kvaliteti kvara.

Takvi uređaji imaju vrlo visoke performanse, a postupak provjere ne traje puno vremena.Ipak, vrtložna strujanja se javljaju samo u onim medijima koji imaju vodljivu sposobnost, što ukazuje na usku specijalizaciju ovog aparata.

Format magnetskih čestica

Ovo je još jedan od najčešćih načina. Koristi se za ocjenu zavara, provjeru čvrstoće zaštitnih slojeva, pouzdanost cjevovoda itd. Ova metoda je posebno vrijedna za dijagnosticiranje objekata složenog geometrijskog oblika i mjesta koja su teško dostupna za provjeru.

Princip rada ove metode temelji se na fizičkim parametrima magnetiziranih metala. Pomoću trajnih magneta (ili njihovih analoga) koji mogu formirati kružno/uzdužno magnetsko polje, poseban reagens, magnetski prah, nanosi se na ispitivani objekt (mokro/suha metoda). Pod utjecajem polja prah će se kombinirati u takozvane lance, strukturirati i formirati jasan uzorak u obliku valovitih linija na površini. Rezultirajuća slika jasno će pokazati rad polja, a znajući potrebne parametre zakrivljenih linija, možete vidjeti gdje postoje odstupanja i odrediti mjesto kvara. Obično se posebno velika količina praha nakuplja na mjestu oštećenja (šupljine, pukotine). Konačni rezultat se utvrđuje usporedbom dobivene slike sa standardom kvalitete.

Ostale vrste detekcije grešaka

Nove tehnike pojavljuju se stalno, gotovo svake godine. Istodobno, stari odmah gube svoju bivšu popularnost. Mnogi moderni uređaji su visoko specijalizirani i koriste se samo za određene industrije.

Na primjer, fluxgate uređaji rade analizirajući impulse koji se stvaraju kada se pomiču duž objekta.Koriste se u proizvodnji valjanih metalnih proizvoda, u općoj metalurgiji i kontroli zavara.

Uređaji za zračenje koji rade ozračuju objekte alfa, beta, gama i X-zrakama, kao i bombardiraju ih neutronima. Rezultat je vrlo detaljna slika predmeta s vidljivim nehomogenostima i nedostacima. Metodu karakterizira visoka cijena, koja se kompenzira povećanim sadržajem informacija.

Kapilarni modeli dizajnirani su za otkrivanje vanjskih pukotina i praznina kada su izloženi specifičnom agensu za razvijanje. Rezultat se procjenjuje isključivo vizualno. Kapilarna metoda koristi se u brodogradnji, zrakoplovstvu i strojogradnji.

U energetici se sve nesavršenosti na proizvodima (koji su pod visokim naponom) otkrivaju elektronsko-optičkim detektorima grešaka. Mogu uhvatiti i najmanje promjene površinskih čestičnih i koronskih pražnjenja, što omogućuje analizu rada objekta na daljinu, bez zaustavljanja njegovog rada.

Priprema za dijagnostiku

Prije početka ispitivanja potrebno je površinu očistiti od tragova korozije, lakiranih materijala i drugih premaza. Međutim, nije potrebno čistiti cijelu površinu, dovoljno je promatrati razmak od 70 centimetara. U ovom obliku objekt će biti pripremljen za dijagnostiku, ali bi ipak bilo poželjno dodatno provjeriti prohodnost ultrazvučnog vala. Da biste to učinili, možete koristiti ulje, mast, glicerin i druge tekuće tvari s udjelom masti. Zatim ćete morati prilagoditi i kalibrirati uređaj za skeniranje za određene opcije. Glavni zadaci su:

- Provjera objekata debljine manje od 20 milimetara (dopušteno je koristiti tvorničke postavke);

- Ispitivanje objekata debljine veće od 20 milimetara (podaci ART dijagrama dodaju se postavkama);

- Dijagnoza pouzdanosti zavarenih spojeva (bit će potrebna složena kalibracija s podacima ART-dijagrama i pojašnjenje drugih složenih impulsa).

Tek nakon što je konfiguracija dovršena, trebali biste nastaviti s operacijama provjere.

Postizanje najviše razine točnosti istraživanja

Da bi se dobila maksimalna točnost rezultata, sondu uređaja potrebno je pomicati cik-cak po površini, dok je sondu potrebno rotirati oko osi za oko 10-15%. Ako uređaj počne proizvoditi netipične vibracije, tada je na detektiranom mjestu potrebno maksimalno raširiti sondu kako bi se točnije odredilo mjesto loše izvedenog spoja. Traženje je potrebno provoditi sve dok se ne zna točka u kojoj će vrh vala biti najviši. Istodobno, mora se uzeti u obzir da oprema može vratiti rezultat s određenom pogreškom, što je posljedica refleksije valova od šavova. Tada treba primijeniti druge dijagnostičke metode. Ako nekoliko različitih metoda dovede do jednog rezultata, grešku možete popraviti zapisivanjem njenih koordinata. Proizvođači detektora nedostataka oslanjaju se na zahtjeve državnih standarda i preporučuju ispitivanje jednog objekta s najmanje dvije različite metode. Svi dobiveni podaci moraju biti zabilježeni u posebnom dnevniku ili tablici. Tako možete brzo otkloniti kvar na objektu i ubrzati konačnu dijagnozu, jer su sve identificirane točke problema već poznate.

Kvarovi koji se s najvećom vjerojatnošću otkrivaju ultrazvučnim detektorima grešaka

Kontrola zavarenih šavova, koja se provodi pomoću uređaja ove vrste, omogućuje vam da dobijete jasnu sliku situacije.Ispravno izveden postupak može jamčiti gotovo 100% točnost rezultata. Međutim, postoje nedostaci koje je prilično teško otkriti. Ali postoji mnogo otkrivenih 100% nedostataka, a oni uključuju:

- Čips, pukotine;

- pore;

- Zavari nedovoljno pečeni;

- Laminacija metalnih legura;

- fistule;

- Opušteni šavovi na početku / kraju cijele strukture;

- Tragovi korozije;

- Međusobno isključivanje u jednom spoju dva različita metala;

- Odstupanje od geometrijskih pokazatelja u shemi dizajna.

Istraživanja su provedena na takvim vrstama metala kao što su:

- Željezo,

- Bakar,

- Lijevano željezo.

Također, za ultrazvučnu dijagnostiku dostupne su sljedeće vrste šavova:

- T-oblika;

- ravan;

- poprečni;

- Uzdužni;

- Prsten.

Prednosti ultrazvučnih detektora grešaka

Oni mogu uključivati:

- Povećana točnost i ubrzano prikupljanje informacija o evaluaciji;

- Niska cijena samog postupka;

- Prenosivost korištene opreme koja omogućuje rad "na terenu";

- Mogućnost provođenja istraživanja bez prekida rada dijagnosticiranog objekta;

- Nema rizika za varove, šupljine u cijevima i druge čvrste podloge.

Poteškoće izbora

Glavni parametri koji zahtijevaju veliku pozornost prije kupnje mogu se nazvati:

- Raspon mjerenja;

- Svrha i svrha;

- Ukupna izvedba;

- Složenost montaže / konfiguracije;

- Granice radnih temperatura;

- Pouzdanost.

Različiti modeli imaju različita mjerna područja, što znači da neki instrumenti mogu detektirati greške do jednog mikrometra, dok su drugi ograničeni na deset milimetara. Takvi detalji igraju vrlo važnu ulogu, na primjer, u strojarstvu, ali za potrebe konstrukcije visoka točnost je nepotrebna.Stoga, za potonju industriju, nema smisla u nabavi preciznog i skupog uređaja. Također, u popratnim dokumentima proizvođač mora naznačiti za koju vrstu materijala je određeni model namijenjen, kao i koje nedostatke može otkriti. Zasebno se mogu postaviti posebni zahtjevi za prirodu površine, prisutnost / odsutnost zaštitnih slojeva, oblik i dimenzije ispitnog predmeta.

Indikator performansi određuje brzinu skeniranja i predmet postupka koji se može "pričvrstiti" za određenu vremensku jedinicu. Dakle, fluxgate i modeli vrtložnih struja mogu pružiti povećanu brzinu, ali proces magnetizacije i rad sa svakom sekcijom zasebno može trajati dosta dugo. Zasebno je vrijedno spomenuti proces instalacije / montaže / konfiguracije. Ručni prijenosni uređaji koji lako stanu u torbu bit će najbolje rješenje za dežurnu inspekcijsku službu. Precizniji i složeniji uređaji uvijek će zahtijevati dodatno vrijeme za ugradnju/podešavanje. S obzirom na činjenicu da se ispitivanje bez razaranja može provoditi iu zatvorenom i na otvorenom (uključujući i hladnu sezonu), potrebno je odrediti granice radnih temperatura. Istodobno, morate voditi računa o mogućnosti rada u agresivnim okruženjima.

Ocjena najboljih ultrazvučnih detektora nedostataka za 2025

Segment proračuna

3. mjesto: "TUD-1 Sonel ultrazvučni detektor curenja i električnog pražnjenja"

Modelom se može točno odrediti mjesto depresurizacije (mjesto istjecanja plinova/tekućina, mjesto gubitka vakuuma).Koristi se za: kontrolu opskrbe kisikom, automatske sustave za gašenje požara, tijekom ugradnje klima uređaja i ventilacije, ispitivanje izolatora u kontaktnim mrežama, dijagnostiku objekata razvoja, skladištenja i prerade naftnih derivata / plinskih proizvoda, traženje točaka oštećenja kočionih sustava u automobilima, otkrivanje električnih pražnjenja u niskonaponskim ASU na udaljenosti do 10 metara, au visokonaponskim - na udaljenosti do 30 metara. Radi na principu registracije pojave nedostataka u materijalima, što je popraćeno oštrom promjenom akustičnog zračenja, uključujući i ultrazvučno područje. Uređaj pretvara zračenje u signale u zvučno/grafičkom obliku, a operater otklanja kvarove i donosi odluku o potrebi popravka. Model radi beskontaktno i ne treba isključiti subjekt iz napajanja ili zaustaviti opremu. Uređaj ima mogućnost ručnog podešavanja jačine signala, što omogućuje prilagodbu uređaja individualnim karakteristikama operatera. Primjena je moguća i pri negativnim temperaturama do -20 °C. Preporučeni trošak za maloprodajne lance je 32.760 rubalja

- Praktična svestranost;

- Dovoljne radne temperature;

- Adekvatna cijena.

- Nije otkriven.

2. mjesto: "Inatest mjerač tvrdoće kombinirani: ultrazvučni i dinamički (ultrazvučni Inatest-U sa senzorom tipa "A" s verifikacijom)"

Ovaj se model smatra univerzalnim, jer je za njega moguće naručiti puno dodatne opreme, proširujući njegovu funkcionalnost. Na primjer, može raditi sa 7 različitih vrsta senzora za lijevano željezo, čelične zupčanike i utore, tanke metalne proizvode itd.Moguć je rad u specifičnim uvjetima kontrole tvrdoće. Standardno se isporučuju tri varijante senzora za mjerenje galvanskih vibracija. Preporučeni trošak za maloprodajne lance je 71.880 rubalja.

- Mogućnost opcionalnog dodavanja senzora;

- Svestranost;

- Rad u posebnim uvjetima.

- Potreba za kupnjom dodatnih komponenti za određeni zadatak.

1. mjesto: "TVM-UD mjerač tvrdoće kombinirani: ultrazvučni i dinamički (ultrazvučni TVM-UD s provjerom)"

Još jedan montažni model čija je kvaliteta potvrđena upisom u službeni registar mjernih instrumenata koje koristi državna tvrtka Ruske željeznice. Modifikacija se smatra univerzalnom, ali standardno ima samo jednu vrstu senzora (SAD). Moguće je spojiti do 10 drugih vrsta senzora, do dinamičkih i galvanskih. Preporučeni trošak za maloprodajne lance je 85 511 rubalja.

- Mogućnost rada s 10 različitih senzora;

- Ima priznanje na državnoj razini;

- Kombinirani način rada.

- Slab standard.

Srednji cjenovni segment

3. mjesto: "UKS-MG4S za kontrolu čvrstoće građevinskih materijala i stijena (UKS-MG4 s ovjerom)"

Ovaj napredni model u svojoj osnovnoj konfiguraciji koristi samo metodu crpljenja površinskim valovima za određivanje čvrstoće betonskih i armiranobetonskih proizvoda, opeke i silikatnog kamena.Ima monoblok dizajn, koji je elektronička jedinica s pretvaračima u jednom kućištu. Karakterizira ga visoka razina točnosti. Preporučeni trošak za maloprodajne lance je 92.000 rubalja.

- Uska specijalizacija (građevina);

- Izvedba u obliku monobloka;

- Dovoljna razina točnosti.

- Nije otkriven.

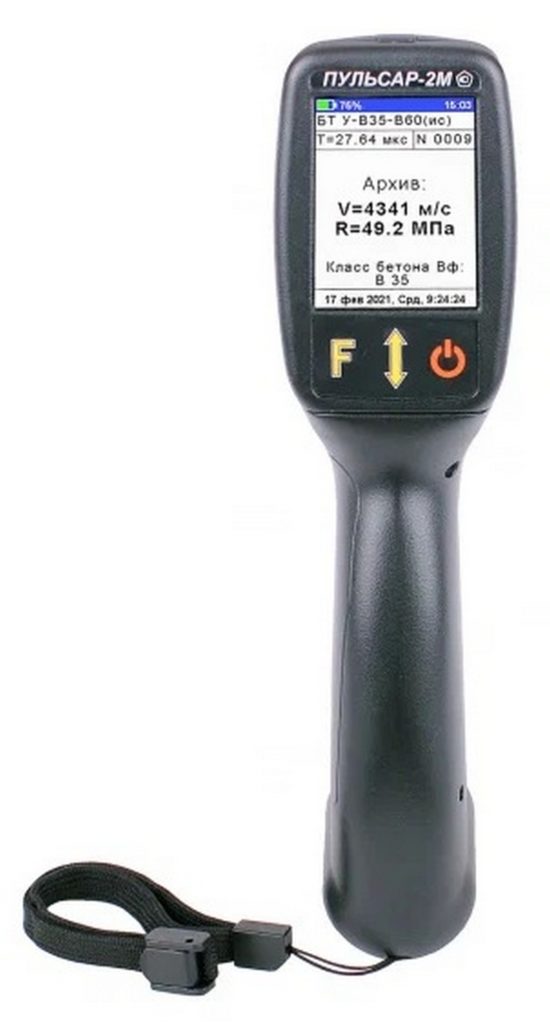

2. mjesto: "PULSAR-2M TFT (provjereno)"

Izvrstan uređaj kojeg karakterizira visoka točnost provedene analize. Dizajniran je u obliku monobloka i savršen je za dežurne odjele za nerazorna ispitivanja. Lako ga je nositi čak iu džepu, jer je malih dimenzija. Zaslon je u boji i sve kontrole su intuitivne. Postoji blok memorije za pohranu velike količine rezultata. Preporučeni trošak za maloprodajne lance je 138.000 rubalja.

- Visoka funkcionalnost odgovara deklariranoj cijeni;

- Maksimalna prenosivost;

- Zaslon u boji.

- Nije otkriven.

1. mjesto: "PULSAR-2.1 (provjereno)"

Vrlo skup i višenamjenski uzorak. Može se koristiti u različitim primjenama, od građevinarstva, gdje su potrebni rezultati srednje preciznosti, do inženjeringa visoke preciznosti, gdje su potrebne analize sve do mikrometara. U kompletu dolaze sve moguće vrste senzora. Preporučeni trošak za maloprodajne lance je 140.000 rubalja.

- Odgovarajući omjer opreme i cijene;

- Širok opseg upotrebe;

- Poboljšana točnost.

- Nije otkriven.

Premium klasa

2. mjesto: "Potopni emiter SG-18 28kHz 900W sa generatorom"

Ovaj uređaj je dizajniran za dijagnosticiranje cjevovoda bilo kojeg promjera, stacionarna je oprema visoke preciznosti i koristi se za kontrolu kvalitete valjanog metala u radionicama. Osobito dobro, njegove sonde se nose s cijevima nepravilne geometrije i sa smanjenjem / povećanjem promjera duž cijele duljine linije. Komplet uključuje: platformu, generator, visokofrekventnu sondu, kutiju za pohranu. Preporučeni trošak za maloprodajne lance je 170.000 rubalja.

- Povećana točnost;

- Stacionarno postavljanje;

- Sposobnost rada s nestandardnim objektima;

- Jedna godina garancije.

- Ograničen (samo industrijski) opseg.

1. mjesto: "Ultrazvučni uređaj PULSAR-2.2 (sa ovjerom)"

Najnovija i najmodernija modifikacija popularne ruske marke opreme. Na njemu je instaliran softver za konačno izdanje, sada je moguće prikazati testne grafikone u dinamici. Komplet uključuje sve najčešće senzore, oprema ima male dimenzije. Preporučeni trošak za maloprodajne lance je 222.000 rubalja.

- Najnovija verzija softvera;

- Dobra oprema;

- Male veličine.

- Malo precijenjen.

Zaključak

Uvijek je vrijedno zapamtiti da dotična oprema visoke preciznosti u pogledu težine, dimenzija, vrste napajanja, metoda za otkrivanje nedostataka, otpornosti na vibracije mora biti u skladu sa zahtjevima Državnog standarda br. 23049 iz 1984.Osim toga, svaki model mora imati određeni minimum radnih blokova s kojima možete izvoditi najstandardnije operacije.

novi unosi

Kategorije

Koristan

Popularni članci

-

Top ljestvica najboljih i najjeftinijih skutera do 50cc u 2025

Pregleda: 131654 -

Ocjena najboljih materijala za zvučnu izolaciju stana u 2025

Pregleda: 127694 -

Ocjena jeftinih analoga skupih lijekova za gripu i prehladu za 2025

Pregleda: 124521 -

Najbolje muške tenisice u 2025

Pregleda: 124037 -

Najbolji kompleks vitamina u 2025

Pregleda: 121942 -

Top ljestvica najboljih pametnih satova 2025. - omjer cijene i kvalitete

Pregleda: 114981 -

Najbolja boja za sijedu kosu - top ocjena 2025

Pregleda: 113398 -

Rangiranje najboljih boja za drvo za unutarnje radove u 2025

Pregleda: 110321 -

Ocjena najboljih rotirajućih rola u 2025

Pregleda: 105332 -

Rangiranje najboljih seks lutaka za muškarce za 2025

Pregleda: 104370 -

Poredak najboljih akcijskih kamera iz Kine u 2025

Pregleda: 102218 -

Najučinkovitiji pripravci kalcija za odrasle i djecu u 2025

Pregleda: 102013