2025 के लिए सर्वश्रेष्ठ अल्ट्रासोनिक दोष डिटेक्टरों की रेटिंग

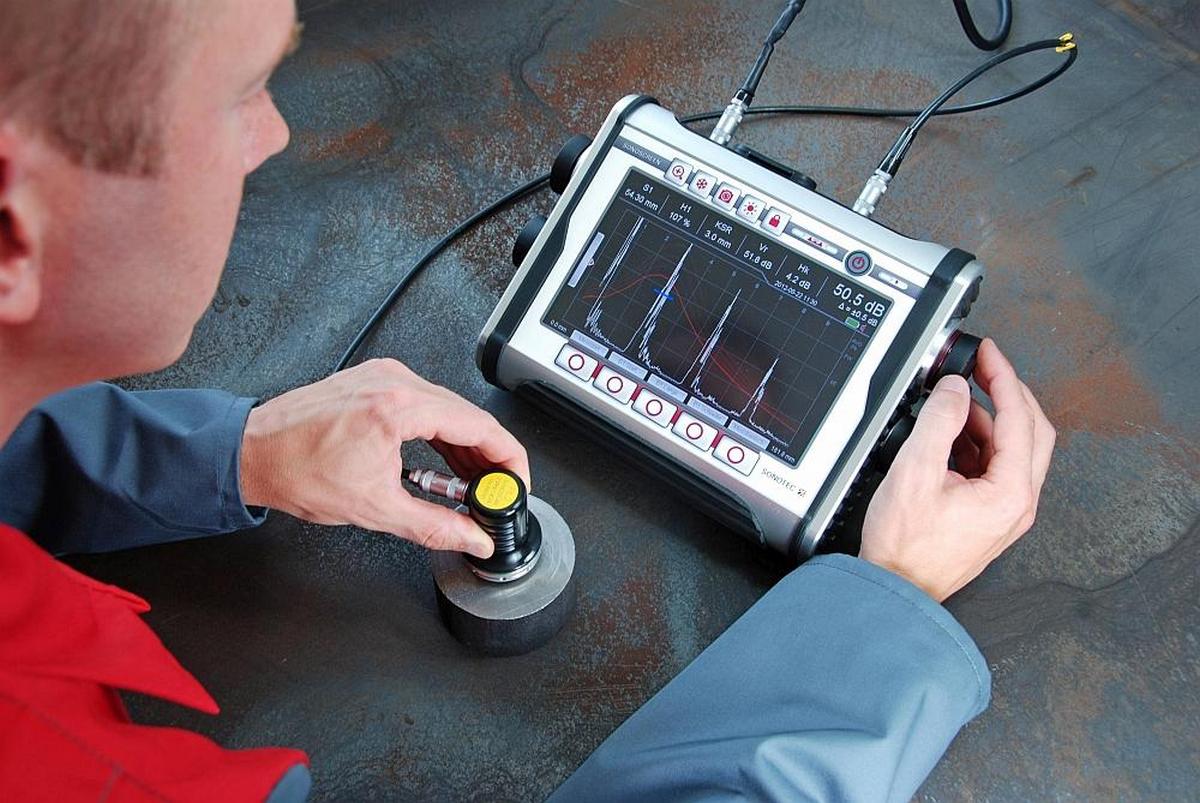

एक अल्ट्रासोनिक दोष डिटेक्टर वह उपकरण है जिसे किसी वस्तु की अखंडता को नुकसान पहुंचाए बिना दोषों का पता लगाने के लिए डिज़ाइन किया गया है। वस्तु पर अल्ट्रासोनिक तरंगों के प्रभाव से विकृतियों का पता लगाया जाता है। उपकरण बहुत मांग में है, क्योंकि इसके संचालन की विधि एकमात्र ऐसी है जो आपको अनुसंधान की वस्तु को अलग किए बिना सबसे सटीक नैदानिक परिणाम प्रदान करने की अनुमति देती है।

विषय

- 1 अल्ट्रासोनिक दोष डिटेक्टर: सामान्य जानकारी

- 2 लोकप्रिय प्रकार के आधुनिक उत्पादन दोष का पता लगाना

- 3 निदान की तैयारी

- 4 अनुसंधान सटीकता के उच्चतम स्तर को प्राप्त करना

- 5 उच्चतम संभावना वाले अल्ट्रासोनिक दोष डिटेक्टरों द्वारा पता लगाए गए दोष

- 6 अल्ट्रासोनिक दोष डिटेक्टरों के लाभ

- 7 पसंद की कठिनाइयाँ

- 8 2025 के लिए सर्वश्रेष्ठ अल्ट्रासोनिक दोष डिटेक्टरों की रेटिंग

- 8.1 बजट खंड

- 8.1.1 तीसरा स्थान: "TUD-1 सोनेल अल्ट्रासोनिक लीक और इलेक्ट्रिकल डिस्चार्ज डिटेक्टर"

- 8.1.2 दूसरा स्थान: "अनैतिक कठोरता परीक्षक संयुक्त: अल्ट्रासोनिक और गतिशील (सत्यापन के साथ जांच प्रकार "ए" के साथ अल्ट्रासोनिक इनटेस्ट-यू)"

- 8.1.3 पहला स्थान: "TVM-UD कठोरता परीक्षक संयुक्त: अल्ट्रासोनिक और गतिशील (सत्यापन के साथ अल्ट्रासोनिक TVM-UD)"

- 8.2 मध्य मूल्य खंड

- 8.3 प्रीमियम वर्ग

- 8.1 बजट खंड

- 9 निष्कर्ष

अल्ट्रासोनिक दोष डिटेक्टर: सामान्य जानकारी

अल्ट्रासाउंड ठोस लोहे की एक परत से होकर गुजरता है और वस्तु के अंदर हो सकने वाली छोटी-छोटी दरारों की उपस्थिति का पता लगाने में सक्षम होता है। डिवाइस उच्च सटीकता के साथ 5 से 50 मिलीमीटर की गहराई पर एक दोष का पता लगाने में सक्षम होगा। विचाराधीन उपकरण में संवेदनशीलता के विभिन्न स्तर हो सकते हैं। यह सूचक ज्ञात दोष के आकार और आयामों पर निर्भर करता है। डिवाइस का दायरा बहुत व्यापक है, लेकिन अक्सर उनका उपयोग उत्पादन में धातुओं की गुणवत्ता निर्धारित करने के लिए किया जाता है।उपकरणों में सहज संचालन होता है, एक एकीकृत और कुशल उपयोग प्रदान करते हैं, और बढ़ी हुई सटीकता की विशेषता होती है, जो आपको उच्च-गुणवत्ता वाले परिणाम प्राप्त करने और विभिन्न उत्पादन दोषों का समय पर पता लगाने और उन्हें ठीक करने की अनुमति देती है।

अल्ट्रासोनिक नियंत्रण का सिद्धांत

वेल्ड पर ताकत के स्तर को नियंत्रित करने के लिए आमतौर पर विचाराधीन उपकरण का उपयोग किया जाता है। इस मामले में, डिवाइस ऑपरेशन के दौरान निम्नानुसार संचालित होता है: विशिष्ट ध्वनिक तरंगों को धातु की चादरों में निर्देशित किया जाता है, जिससे मामले में कंपन होता है। वे निम्न प्रकार के हो सकते हैं:

- हाइपरसोनिक;

- अल्ट्रासोनिक;

- मानक ध्वनि;

- इन्फ्रासोनिक।

अल्ट्रासाउंड के पारित होने के दौरान, जिस स्थान से यह फैलता है, वह अपने विश्राम बिंदु के संबंध में एक समान दोलन बनाता है। ठोस पदार्थों के लिए, अनुप्रस्थ/अनुदैर्ध्य कंपन हो सकते हैं, जो आपको अधिकतम सटीकता के साथ वेल्ड की गुणवत्ता को नियंत्रित करने की अनुमति देता है। वर्णित तरंगों के प्रसार और आपूर्ति की गति सीधे अध्ययनाधीन वस्तु की ताकत/आंतरिक वातावरण पर निर्भर करती है। तरंगों की तीव्रता को समायोजित किया जा सकता है। जैसे-जैसे लहर फैलती जाएगी, उसकी ताकत धीरे-धीरे कम होती जाएगी। इस विलुप्त होने की दर के नियंत्रण के आधार पर, सीवन की ताकत का न्याय करना संभव होगा। दूसरी ओर, डिवाइस अल्ट्रासाउंड के क्षीणन गुणांक को प्रदर्शित करेगा, जो इसे अवशोषण और बिखरने की डिग्री के आधार पर बनाएगा। अंतिम सटीकता बहुत अधिक है, इसलिए आप धातु की गुणवत्ता, सीम की ताकत और अन्य दोषों की अनुपस्थिति / उपस्थिति के बारे में विशिष्ट विचार प्राप्त कर सकते हैं।

लोकप्रिय प्रकार के आधुनिक उत्पादन दोष का पता लगाना

बेहद लोकप्रिय गैर-विनाशकारी दोष का पता लगाने वाले उपकरणों में शामिल हैं: एड़ी करंट, ध्वनिक (अल्ट्रासाउंड) और चुंबकीय। अन्य प्रकार हैं, लेकिन उनका उपयोग इतना व्यापक नहीं है, क्योंकि उनके काम का सिद्धांत कुछ जटिल है।

अल्ट्रासाउंड (ध्वनिक प्रारूप)

एक ध्वनिक दोष डिटेक्टर को आमतौर पर उनकी कार्यक्षमता में समान गैर-विनाशकारी परीक्षण उपकरणों के एक सेट के रूप में समझा जाता है। उनकी क्रिया ध्वनिक तरंगों के सिद्धांतों पर आधारित है। सबसे सरल भौतिक सिद्धांतों के अनुसार, एक सजातीय सूक्ष्म वातावरण में प्रचार करते समय ध्वनि तरंग के मूल संकेतकों को नहीं बदला जा सकता है। हालाँकि, यदि कोई नया माध्यम तरंग के मार्ग को अवरुद्ध करता है, तो उसकी लंबाई और आवृत्ति बदल जाती है। ध्वनि आवृत्ति जितनी अधिक होगी, परिणाम उतना ही सटीक होगा, इसलिए, संपूर्ण उपलब्ध सीमा के बीच, अल्ट्रासाउंड का उपयोग किया जाता है। अल्ट्रासोनिक उपकरण तरंगों का उत्सर्जन करता है जो परीक्षण वस्तु में प्रवेश करती हैं। यदि अन्य सामग्रियों के साथ-साथ अन्य दोषों की गुहाएं या समावेशन हैं, तो लहर हमेशा अपने मापदंडों को बदलकर इसे दिखाते हुए उनका पता लगाएगी।

इकोलोकेशन के सिद्धांत पर काम करने वाले दोष डिटेक्टरों को सबसे सुलभ और व्यापक माना जाता है। तरंग वस्तु में प्रवेश करती है और, यदि कोई दोष नहीं पाया जाता है, तो यह क्रमशः परिलक्षित नहीं होता है, डिवाइस को कोई प्रतिक्रिया नहीं मिलती है और कोई उल्लंघन दर्ज नहीं किया जाता है। यदि लहर वापस लौटी, तो यह दोषों की उपस्थिति को इंगित करता है। किसी भी मामले में, डिवाइस स्वयं जनरेटर और अल्ट्रासाउंड रिसीवर दोनों है, जो दोष का पता लगाने के संचालन की सुविधा प्रदान करता है। मिरर मोड ऑफ़ एक्शन थोड़ा इकोलोकेशन जैसा है, लेकिन यह अलग-अलग उपकरणों का उपयोग करता है - यह एक जनरेटर और एक रिसीवर है।इस पद्धति का लाभ यह है कि दोनों उपकरण अध्ययन के तहत वस्तु के एक ही तरफ स्थित हैं, जो गुणात्मक रूप से स्थापना, समायोजन और माप लेने की प्रक्रिया को सरल करता है। अलग-अलग, यह अल्ट्रासोनिक विश्लेषण के तरीकों का उल्लेख करने योग्य है। "ध्वनि छाया" की अवधारणा का उपयोग यहाँ किया गया है। यदि वस्तु के अंदर कोई दोष है, तो यह कंपन के तात्कालिक रूप से भीगने में योगदान देगा, जिससे एक "छाया" बन जाएगी। यह सिद्धांत अल्ट्रासाउंड के माध्यम से दोष का पता लगाने की छाया विधि पर आधारित है, जिसमें रिसीवर और ट्रांसमीटर एक ही ध्वनि अक्ष पर होते हैं, लेकिन विपरीत दिशा में। इस तरह के एक उपकरण का नुकसान यह है कि इसके पूर्ण संचालन के लिए, मापी जा रही वस्तु के आयाम, विन्यास और खुरदरापन के स्तर के लिए सख्त शर्तों को पूरा किया जाना चाहिए, जो उपकरण के खराब एकीकरण को इंगित करता है।

एड़ी धाराएं और चुंबकीय क्षेत्र (एडी वर्तमान स्वरूप)

एक वैकल्पिक प्रकार के चुंबकीय क्षेत्र के तत्काल आसपास के क्षेत्र में बनाते समय भंवर प्रवाह कंडक्टरों में बनाया जाता है, इस तथ्य के आधार पर कि दोषों की उपस्थिति में, ये प्रवाह अपने स्वयं के माध्यमिक क्षेत्र को पुन: उत्पन्न करते हैं, और एड़ी वर्तमान दोष का पता लगाने वाले उपकरण संचालित होते हैं। नतीजतन, ऑपरेशन के इस तरह के सिद्धांत का वर्णित तंत्र एक प्राथमिक क्षेत्र बनाता है, और एक माध्यमिक क्षेत्र, जो अनुसंधान के विषय में कमियों का पता लगाने और पहचानने का अवसर प्रदान करता है, विद्युत चुम्बकीय प्रेरण के परिणामस्वरूप बनाया जाता है। दूसरी ओर, उपकरण एक द्वितीयक क्षेत्र प्राप्त करता है, इसके संकेतकों को पंजीकृत करता है और दोष के प्रकार और गुणवत्ता के बारे में परिणाम देता है।

ऐसे उपकरणों का प्रदर्शन बहुत अधिक होता है, और सत्यापन प्रक्रिया में अधिक समय नहीं लगता है।फिर भी, भंवर प्रवाह केवल उन मीडिया में होता है जिनमें प्रवाहकीय क्षमता होती है, जो इस तंत्र की संकीर्ण विशेषज्ञता को इंगित करती है।

चुंबकीय कण प्रारूप

यह सबसे आम तरीकों में से एक है। इसका उपयोग वेल्ड का मूल्यांकन करने, सुरक्षात्मक परतों की ताकत की जांच करने, पाइप लाइनों की विश्वसनीयता आदि में किया जाता है। यह विधि विशेष रूप से जटिल ज्यामितीय आकार वाली वस्तुओं के निदान के लिए और उन स्थानों के लिए मूल्यवान है जो सत्यापन के लिए उपयोग करना मुश्किल है।

इस पद्धति का संचालन सिद्धांत चुंबकीय धातुओं के भौतिक मापदंडों पर आधारित है। एक गोलाकार/अनुदैर्ध्य चुंबकीय क्षेत्र बनाने में सक्षम स्थायी चुंबक (या उनके अनुरूप) के माध्यम से, एक विशेष अभिकर्मक, एक चुंबकीय पाउडर, परीक्षण वस्तु (गीली/सूखी विधि) पर लागू होता है। क्षेत्र के प्रभाव में, पाउडर को तथाकथित श्रृंखलाओं में संयोजित किया जाएगा, संरचित किया जाएगा और सतह पर लहरदार रेखाओं के रूप में एक अलग पैटर्न बनाया जाएगा। परिणामी छवि स्पष्ट रूप से क्षेत्र के संचालन को प्रदर्शित करेगी, और घुमावदार रेखाओं के आवश्यक मापदंडों को जानकर, आप देख सकते हैं कि विसंगतियां कहां हैं और दोष का स्थान निर्धारित करें। आमतौर पर, दोष (गुहा, दरारें) के स्थान पर विशेष रूप से बड़ी मात्रा में पाउडर जमा हो जाता है। परिणामी छवि की गुणवत्ता मानक के साथ तुलना करके अंतिम परिणाम तय किया जाता है।

अन्य प्रकार के दोष का पता लगाना

लगभग हर साल नई तकनीकें लगातार दिखाई देती हैं। उसी समय, पुराने तुरंत अपनी पूर्व लोकप्रियता खो देते हैं। कई आधुनिक उपकरण अत्यधिक विशिष्ट हैं और केवल विशिष्ट उद्योगों के लिए उपयोग किए जाते हैं।

उदाहरण के लिए, फ्लक्सगेट डिवाइस ऑब्जेक्ट के साथ चलने पर बनाए गए आवेगों का विश्लेषण करके संचालित होते हैं।उनका उपयोग लुढ़का हुआ धातु उत्पादों के उत्पादन में, सामान्य धातु विज्ञान में और वेल्ड के निरीक्षण में किया जाता है।

संचालन में विकिरण उपकरण अल्फा, बीटा, गामा और एक्स-रे के साथ वस्तुओं को विकिरणित करते हैं, साथ ही उन पर न्यूट्रॉन के साथ बमबारी करते हैं। परिणाम दिखाई देने वाली विषमताओं और दोषों के साथ वस्तु की एक बहुत विस्तृत छवि है। विधि को उच्च लागत की विशेषता है, जिसकी भरपाई सूचना सामग्री में वृद्धि से होती है।

केशिका मॉडल एक विशिष्ट विकासशील एजेंट के संपर्क में आने पर बाहरी दरारें और अंतराल का पता लगाने के लिए डिज़ाइन किए गए हैं। परिणाम का मूल्यांकन विशुद्ध रूप से नेत्रहीन किया जाता है। केशिका पद्धति का उपयोग जहाज निर्माण, विमानन और मैकेनिकल इंजीनियरिंग में किया जाता है।

ऊर्जा उद्योग में, उत्पादों में सभी खामियों (जो उच्च वोल्टेज के तहत हैं) का पता इलेक्ट्रॉन-ऑप्टिकल दोष डिटेक्टरों द्वारा लगाया जाता है। वे सतह-कण और कोरोना डिस्चार्ज में सबसे छोटे बदलावों को पकड़ सकते हैं, जिससे किसी वस्तु के संचालन को उसके संचालन को रोके बिना दूर से उसके संचालन का विश्लेषण करना संभव हो जाता है।

निदान की तैयारी

परीक्षण की शुरुआत से पहले, सतह को जंग, पेंटवर्क सामग्री और अन्य कोटिंग्स के निशान से साफ करना आवश्यक है। हालांकि, पूरी सतह को साफ करना जरूरी नहीं है, यह 70 सेंटीमीटर के अंतराल का निरीक्षण करने के लिए पर्याप्त है। इस रूप में, वस्तु को निदान के लिए तैयार किया जाएगा, लेकिन फिर भी अल्ट्रासोनिक तरंग की धैर्यता की अतिरिक्त जांच करना बेहतर होगा। ऐसा करने के लिए, आप वसा सामग्री वाले तेल, ग्रीस, ग्लिसरीन और अन्य तरल पदार्थों का उपयोग कर सकते हैं। इसके बाद, आपको विशिष्ट विकल्पों के लिए स्कैनिंग डिवाइस को समायोजित और कैलिब्रेट करने की आवश्यकता होगी। मुख्य कार्य हैं:

- 20 मिलीमीटर से कम मोटाई वाली वस्तुओं की जाँच करना (इसे फ़ैक्टरी डिफ़ॉल्ट सेटिंग्स का उपयोग करने की अनुमति है);

- 20 मिलीमीटर से अधिक की मोटाई वाली वस्तुओं की जांच (एआरटी आरेख का डेटा सेटिंग्स में जोड़ा जाता है);

- वेल्ड की विश्वसनीयता का निदान (एआरटी-आरेख डेटा के साथ जटिल अंशांकन और अन्य जटिल आवेगों के स्पष्टीकरण की आवश्यकता होगी)।

कॉन्फ़िगरेशन पूर्ण होने के बाद ही, आपको सत्यापन कार्यों के साथ आगे बढ़ना चाहिए।

अनुसंधान सटीकता के उच्चतम स्तर को प्राप्त करना

परिणाम की अधिकतम सटीकता प्राप्त करने के लिए, डिवाइस की जांच को सतह पर ज़िगज़ैग तरीके से स्थानांतरित किया जाना चाहिए, जबकि अक्ष के चारों ओर जांच को लगभग 10-15% घुमाना आवश्यक है। यदि डिवाइस असामान्य कंपन उत्पन्न करना शुरू कर देता है, तो पता लगाए गए स्थान पर खराब कनेक्शन के स्थान को अधिक सटीक रूप से निर्धारित करने के लिए जितना संभव हो सके जांच का विस्तार करना आवश्यक है। खोज तब तक की जाती है जब तक कि उस बिंदु तक नहीं जाना जाता है जिस पर लहर की चोटी सबसे ज्यादा होगी। उसी समय, यह ध्यान में रखा जाना चाहिए कि उपकरण कुछ त्रुटि के साथ परिणाम लौटा सकता है, जो कि सीम से तरंग प्रतिबिंब का परिणाम है। फिर अन्य नैदानिक विधियों को लागू किया जाना चाहिए। यदि कई अलग-अलग तरीकों से एक ही परिणाम मिलता है, तो आप इसके निर्देशांक लिखकर दोष को ठीक कर सकते हैं। दोष डिटेक्टरों के निर्माता राज्य मानकों की आवश्यकताओं पर भरोसा करते हैं और कम से कम दो अलग-अलग तरीकों से एक वस्तु का परीक्षण करने की सलाह देते हैं। प्राप्त सभी डेटा को एक विशेष पत्रिका या तालिका में दर्ज किया जाना चाहिए। तो आप वस्तु में दोष को जल्दी से समाप्त कर सकते हैं और अंतिम निदान में तेजी ला सकते हैं, क्योंकि सभी पहचाने गए समस्या बिंदु पहले से ही ज्ञात हैं।

उच्चतम संभावना वाले अल्ट्रासोनिक दोष डिटेक्टरों द्वारा पता लगाए गए दोष

प्रश्न में प्रकार के उपकरणों के माध्यम से किए गए वेल्डिंग सीम का नियंत्रण, आपको स्थिति की स्पष्ट तस्वीर प्राप्त करने की अनुमति देता है।ठीक से निष्पादित प्रक्रिया परिणाम की लगभग 100% सटीकता की गारंटी दे सकती है। हालांकि, ऐसी कमियां हैं जिनका पता लगाना काफी मुश्किल है। लेकिन 100% दोषों का पता चला है, और उनमें शामिल हैं:

- चिप्स, दरारें;

- छिद्र;

- वेल्ड अंडरकुक्ड;

- धातु मिश्र धातुओं का फाड़ना;

- नालव्रण;

- पूरी संरचना की शुरुआत / अंत में टांके लगाना;

- जंग के निशान;

- दो अलग-अलग धातुओं के एक जोड़ में पारस्परिक बहिष्करण;

- डिजाइन योजना में ज्यामितीय संकेतकों से विचलन।

इस प्रकार की धातुओं पर किए गए शोध जैसे:

- इस्पात,

- ताँबा,

- कच्चा लोहा।

इसके अलावा, अल्ट्रासाउंड के निदान के लिए निम्न प्रकार के टांके उपलब्ध हैं:

- टी के आकार का;

- समतल;

- अनुप्रस्थ;

- अनुदैर्ध्य;

- अँगूठी।

अल्ट्रासोनिक दोष डिटेक्टरों के लाभ

उनमें शामिल हो सकते हैं:

- मूल्यांकन की जानकारी की सटीकता और त्वरित संग्रह में वृद्धि;

- प्रक्रिया की कम लागत ही;

- उपयोग किए गए उपकरणों की पोर्टेबिलिटी, जो "क्षेत्र में" काम करने की अनुमति देती है;

- निदान की गई वस्तु के संचालन को बाधित किए बिना अनुसंधान करने की संभावना;

- वेल्ड, पाइप गुहाओं और अन्य ठोस सबस्ट्रेट्स के लिए कोई जोखिम नहीं।

पसंद की कठिनाइयाँ

खरीद से पहले जिन मुख्य मापदंडों पर ध्यान देने की आवश्यकता है, उन्हें कहा जा सकता है:

- माप श्रेणी;

- उद्देश्य और उद्देश्य;

- सम्पूर्ण प्रदर्शन;

- असेंबली/कॉन्फ़िगरेशन की जटिलता;

- ऑपरेटिंग तापमान की सीमाएं;

- विश्वसनीयता।

विभिन्न मॉडलों में अलग-अलग माप रेंज होते हैं, जिसका अर्थ है कि कुछ उपकरण एक माइक्रोमीटर तक दोषों का पता लगा सकते हैं, जबकि अन्य दस मिलीमीटर तक सीमित हैं। उदाहरण के लिए, मैकेनिकल इंजीनियरिंग में ऐसा विवरण बहुत महत्वपूर्ण भूमिका निभाता है, लेकिन निर्माण उद्देश्यों के लिए, उच्च सटीकता अनावश्यक है।इस प्रकार, बाद के उद्योग के लिए, एक सटीक और महंगा साधन प्राप्त करने का कोई मतलब नहीं है। साथ ही, साथ के दस्तावेजों में, निर्माता को यह इंगित करना होगा कि किसी विशेष मॉडल का किस प्रकार की सामग्री का इरादा है, साथ ही साथ यह किन कमियों को प्रकट कर सकता है। अलग से, सतह की प्रकृति, सुरक्षात्मक परतों की उपस्थिति / अनुपस्थिति, परीक्षण वस्तु के आकार और आयामों पर विशेष आवश्यकताएं लगाई जा सकती हैं।

प्रदर्शन संकेतक स्कैनिंग की गति और प्रक्रिया की वस्तु को निर्धारित करता है, जिसे एक विशिष्ट समय इकाई से "संलग्न" किया जा सकता है। तो, फ्लक्सगेट और एड़ी वर्तमान मॉडल बढ़ी हुई गति प्रदान कर सकते हैं, लेकिन चुंबकीयकरण की प्रक्रिया और प्रत्येक अनुभाग के साथ अलग से काम करने में काफी लंबा समय लग सकता है। अलग से, यह स्थापना / असेंबली / कॉन्फ़िगरेशन प्रक्रिया का उल्लेख करने योग्य है। हाथ से पकड़े जाने वाले पोर्टेबल डिवाइस जो बैग में आसानी से फिट हो जाते हैं, ड्यूटी निरीक्षण सेवा के लिए सबसे अच्छा समाधान होंगे। अधिक सटीक और जटिल उपकरणों को हमेशा अतिरिक्त स्थापना/समायोजन समय की आवश्यकता होगी। इस तथ्य के मद्देनजर कि गैर-विनाशकारी परीक्षण घर के अंदर और बाहर (ठंड के मौसम सहित) दोनों में किया जा सकता है, ऑपरेटिंग तापमान की सीमा निर्धारित करना आवश्यक है। साथ ही, आपको आक्रामक वातावरण में काम करने की संभावना का ध्यान रखना होगा।

2025 के लिए सर्वश्रेष्ठ अल्ट्रासोनिक दोष डिटेक्टरों की रेटिंग

बजट खंड

तीसरा स्थान: "TUD-1 सोनेल अल्ट्रासोनिक लीक और इलेक्ट्रिकल डिस्चार्ज डिटेक्टर"

मॉडल सटीक रूप से डिप्रेसुराइजेशन की जगह (गैसों / तरल पदार्थों के रिसाव की जगह, वैक्यूम के नुकसान की जगह) का निर्धारण कर सकता है।इसका उपयोग इसके लिए किया जाता है: ऑक्सीजन की आपूर्ति का नियंत्रण, एयर कंडीशनिंग और वेंटिलेशन की स्थापना के दौरान स्वचालित आग बुझाने की प्रणाली, संपर्क नेटवर्क में इंसुलेटर की जांच, पेट्रोलियम उत्पादों / गैस उत्पादों के विकास, भंडारण और प्रसंस्करण की वस्तुओं का निदान, के बिंदुओं की खोज कारों में ब्रेक सिस्टम को नुकसान, कम वोल्टेज वाले एएसयू में 10 मीटर तक की दूरी पर और उच्च वोल्टेज में - 30 मीटर तक की दूरी पर विद्युत निर्वहन का पता लगाना। यह सामग्री में दोषों की घटना को दर्ज करने के सिद्धांत पर काम करता है, जो अल्ट्रासोनिक क्षेत्र सहित ध्वनिक विकिरण में तेज बदलाव के साथ होता है। डिवाइस ध्वनि / ग्राफिक रूपों में विकिरण को संकेतों में परिवर्तित करता है, और ऑपरेटर दोषों को ठीक करता है और मरम्मत कार्य की आवश्यकता पर निर्णय लेता है। मॉडल संपर्क के बिना काम करता है, और इसे बिजली की आपूर्ति से विषय को डिस्कनेक्ट करने या उपकरण को रोकने की आवश्यकता नहीं है। डिवाइस में सिग्नल की ताकत का मैन्युअल समायोजन होता है, जो डिवाइस को ऑपरेटर की व्यक्तिगत विशेषताओं में समायोजित करने की अनुमति देता है। -20 डिग्री सेल्सियस तक के नकारात्मक तापमान पर भी आवेदन संभव है। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 32,760 रूबल है

- व्यावहारिक बहुमुखी प्रतिभा;

- पर्याप्त ऑपरेटिंग तापमान;

- पर्याप्त कीमत।

- पता नहीं लगा।

दूसरा स्थान: "अनैतिक कठोरता परीक्षक संयुक्त: अल्ट्रासोनिक और गतिशील (सत्यापन के साथ जांच प्रकार "ए" के साथ अल्ट्रासोनिक इनटेस्ट-यू)"

इस मॉडल को सार्वभौमिक माना जाता है, क्योंकि इसकी कार्यक्षमता का विस्तार करते हुए, इसके लिए बहुत सारे अतिरिक्त उपकरण ऑर्डर करना संभव है। उदाहरण के लिए, यह कच्चा लोहा, स्टील गियर और स्लॉट, पतली धातु उत्पादों आदि के लिए 7 विभिन्न प्रकार के सेंसर के साथ काम कर सकता है।कठोरता के नियंत्रण की विशिष्ट परिस्थितियों में कार्य संभव है। गैल्वेनिक कंपन को मापने के लिए सेंसर के तीन प्रकार मानक के रूप में आपूर्ति किए जाते हैं। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 71,880 रूबल है।

- सेंसर के वैकल्पिक जोड़ की संभावना;

- बहुमुखी प्रतिभा;

- विशेष परिस्थितियों में काम करें।

- किसी विशिष्ट कार्य के लिए अतिरिक्त घटकों को खरीदने की आवश्यकता।

पहला स्थान: "TVM-UD कठोरता परीक्षक संयुक्त: अल्ट्रासोनिक और गतिशील (सत्यापन के साथ अल्ट्रासोनिक TVM-UD)"

एक अन्य पूर्वनिर्मित मॉडल, जिसकी गुणवत्ता की पुष्टि राज्य कंपनी रूसी रेलवे द्वारा उपयोग किए जाने वाले माप उपकरणों के आधिकारिक रजिस्टर में शामिल करने से होती है। संशोधन को सार्वभौमिक माना जाता है, लेकिन मानक के रूप में इसमें केवल एक प्रकार का सेंसर (यूएस) होता है। गतिशील और गैल्वेनिक तक, 10 अन्य प्रकार के सेंसर तक कनेक्ट करना संभव है। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 85,511 रूबल है।

- 10 विभिन्न सेंसर के साथ काम करने की क्षमता;

- राज्य स्तर पर मान्यता है;

- संचालन का संयुक्त तरीका।

- कमजोर मानक।

मध्य मूल्य खंड

तीसरा स्थान: "निर्माण सामग्री और चट्टानों की ताकत को नियंत्रित करने के लिए यूकेएस-एमजी4एस (सत्यापन के साथ यूकेएस-एमजी4)"

अपने बुनियादी विन्यास में यह उन्नत मॉडल कंक्रीट और प्रबलित कंक्रीट उत्पादों, ईंटों और सिलिकेट पत्थरों की ताकत निर्धारित करने के लिए केवल सतह तरंग पंपिंग विधि का उपयोग करता है।इसमें एक मोनोब्लॉक डिज़ाइन है, जो एक एकल आवास में कन्वर्टर्स के साथ एक इलेक्ट्रॉनिक इकाई है। उच्च स्तर की सटीकता द्वारा विशेषता। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 92,000 रूबल है।

- संकीर्ण विशेषज्ञता (निर्माण);

- एक मोनोब्लॉक के रूप में निष्पादन;

- सटीकता का पर्याप्त स्तर।

- पता नहीं लगा।

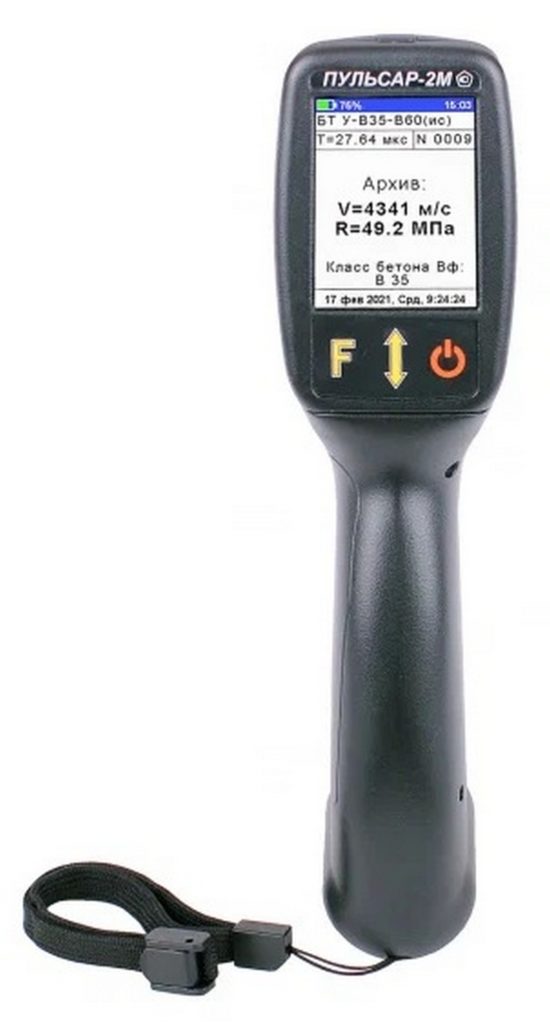

दूसरा स्थान: "PULSAR-2M TFT (सत्यापित)"

उत्कृष्ट उपकरण जो किए गए विश्लेषण की उच्च सटीकता की विशेषता है। इसमें मोनोब्लॉक के रूप में एक डिज़ाइन है और ड्यूटी पर गैर-विनाशकारी परीक्षण विभागों के लिए एकदम सही है। इसे अपनी जेब में भी ले जाना सुविधाजनक है, क्योंकि इसके छोटे आयाम हैं। प्रदर्शन रंगीन है और सभी नियंत्रण सहज हैं। बड़ी मात्रा में परिणामों को संग्रहीत करने के लिए मेमोरी का एक ब्लॉक होता है। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 138,000 रूबल है।

- उच्च कार्यक्षमता घोषित मूल्य टैग से मेल खाती है;

- अधिकतम सुवाह्यता;

- रंग प्रदर्शन।

- पता नहीं लगा।

पहला स्थान: "पल्सर-2.1 (सत्यापित)"

बहुत महंगा और बहुक्रियाशील नमूना। इसका उपयोग विभिन्न प्रकार के अनुप्रयोगों में किया जा सकता है, निर्माण से, जहां मध्यम-सटीक परिणामों की आवश्यकता होती है, उच्च-सटीक इंजीनियरिंग के लिए, जहां माइक्रोमीटर के विश्लेषण की आवश्यकता होती है। किट सभी संभावित प्रकार के सेंसर के साथ आती है। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 140,000 रूबल है।

- उपकरण और मूल्य टैग का पर्याप्त अनुपात;

- उपयोग की व्यापक गुंजाइश;

- बेहतर सटीकता।

- पता नहीं लगा।

प्रीमियम वर्ग

दूसरा स्थान: "सबमर्सिबल एमिटर SG-18 28kHz 900W जनरेटर के साथ"

यह उपकरण किसी भी व्यास के साथ पाइप लाइनों का निदान करने के लिए डिज़ाइन किया गया है, एक उच्च-सटीक स्थिर उपकरण है और कार्यशालाओं में लुढ़का हुआ धातु की गुणवत्ता को नियंत्रित करने के लिए उपयोग किया जाता है। विशेष रूप से अच्छी तरह से, इसकी जांच अनियमित ज्यामिति के पाइप और लाइन की पूरी लंबाई के साथ घटते/बढ़ते व्यास के साथ सामना करती है। किट में शामिल हैं: प्लेटफॉर्म, जनरेटर, उच्च आवृत्ति जांच, भंडारण का मामला। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 170,000 रूबल है।

- बढ़ी हुई सटीकता;

- स्थिर प्लेसमेंट;

- गैर-मानक वस्तुओं के साथ काम करने की क्षमता;

- एक साल की वारंटी।

- सीमित (केवल औद्योगिक) दायरा।

पहला स्थान: "अल्ट्रासोनिक डिवाइस पल्सर-2.2 (सत्यापन के साथ)"

लोकप्रिय रूसी ब्रांड के उपकरणों का नवीनतम और सबसे आधुनिक संशोधन। अंतिम रिलीज सॉफ्टवेयर इस पर स्थापित है, अब गतिकी में परीक्षण रेखांकन प्रदर्शित करना संभव है। किट में सभी सबसे आम सेंसर शामिल हैं, उपकरण के छोटे आयाम हैं। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 222,000 रूबल है।

- नवीनतम सॉफ्टवेयर संस्करण;

- अच्छा उपकरण;

- छोटे आकार।

- कुछ ज्यादा ही महंगा।

निष्कर्ष

यह हमेशा याद रखने योग्य है कि वजन, आयाम, बिजली आपूर्ति के प्रकार, दोषों का पता लगाने के तरीकों, कंपन के प्रतिरोध के मामले में उच्च-सटीक उपकरण 1984 के राज्य मानक संख्या 23049 की आवश्यकताओं का पालन करना चाहिए।इसके अलावा, किसी भी मॉडल में एक विशिष्ट न्यूनतम कार्यशील ब्लॉक होना चाहिए जिसके साथ आप सबसे मानक संचालन कर सकते हैं।

नयी प्रविष्टियां

श्रेणियाँ

उपयोगी

लोकप्रिय लेख

-

2025 में 50cc तक के सबसे अच्छे और सस्ते स्कूटरों की टॉप रैंकिंग

दृश्य: 131654 -

2025 में एक अपार्टमेंट के लिए सर्वश्रेष्ठ ध्वनिरोधी सामग्री की रेटिंग

दृश्य: 127694 -

2025 के लिए फ्लू और सर्दी के लिए महंगी दवाओं के सस्ते एनालॉग्स की रेटिंग

दृश्य: 124521 -

2025 में सर्वश्रेष्ठ पुरुषों के स्नीकर्स

दृश्य: 124037 -

2025 में सर्वश्रेष्ठ जटिल विटामिन

दृश्य: 121942 -

सर्वश्रेष्ठ स्मार्टवॉच की शीर्ष रैंकिंग 2025 - मूल्य-गुणवत्ता अनुपात

दृश्य: 114981 -

भूरे बालों के लिए सबसे अच्छा पेंट - शीर्ष रेटिंग 2025

दृश्य: 113398 -

2025 में आंतरिक कार्य के लिए सर्वश्रेष्ठ लकड़ी के पेंट की रैंकिंग

दृश्य: 110321 -

2025 में सर्वश्रेष्ठ कताई रीलों की रेटिंग

दृश्य: 105332 -

2025 के लिए पुरुषों के लिए सर्वश्रेष्ठ सेक्स डॉल की रैंकिंग

दृश्य: 104370 -

2025 में चीन से सर्वश्रेष्ठ एक्शन कैमरों की रैंकिंग

दृश्य: 102218 -

2025 में वयस्कों और बच्चों के लिए सबसे प्रभावी कैल्शियम की तैयारी

दृश्य: 102013