2025 के लिए सर्वश्रेष्ठ वेल्डिंग ट्रैक्टर और कैरिज की रेटिंग

एक वेल्डिंग कैरिज (या एक वेल्डिंग ट्रैक्टर) एक विशेष प्रकार का स्व-चालित उपकरण है जिसका उपयोग वेल्डिंग प्रक्रिया के दौरान आवश्यक प्रक्षेपवक्र के साथ वेल्डिंग मशाल (या कई) को लगातार और सटीक रूप से स्थानांतरित करने के लिए किया जाता है। इस तंत्र का छोटा आकार इसे सबसे दुर्गम स्थितियों में उपयोग करने की अनुमति देता है। इस प्रकार का यंत्रीकृत उपकरण मानव त्रुटि के कारक को समाप्त करते हुए और प्रदर्शन किए गए कार्य की उच्च गुणवत्ता को बनाए रखते हुए, बढ़ी हुई लंबाई के सीम को वेल्ड करने में सक्षम है।

विषय

मूल डिजाइन विवरण

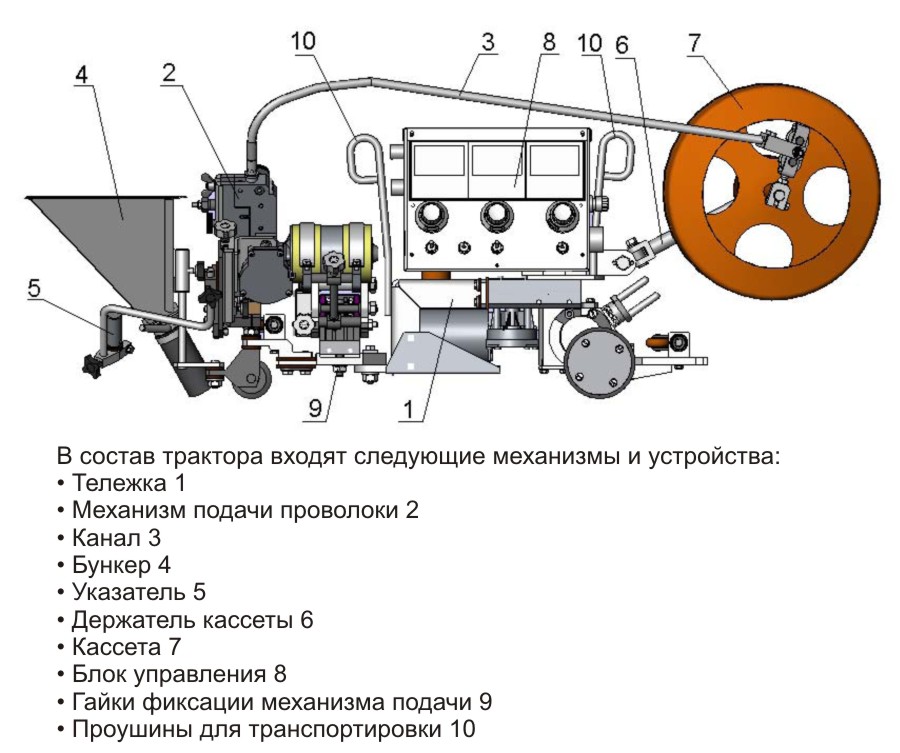

वेल्डिंग कैरिज के माध्यम से इलेक्ट्रिक आर्क वेल्डिंग की जाती है। किसी भी स्वचालित मशीन की तरह, यह एक निश्चित कार्यक्रम के अनुसार काम करता है, इसमें विशेष पहिए होते हैं जिसके साथ यह चलता है। इस उपकरण की मुख्य विशेषता को इसकी स्व-चालितता कहा जा सकता है - आंदोलन स्वतंत्र रूप से रेल (सीम की धुरी के साथ रखी गई) के साथ किया जाता है या गति वेक्टर एक व्यक्ति द्वारा निर्धारित किया जाता है। गाड़ियां काफी कॉम्पैक्ट हैं, और उन्हें आसन्न कमरों के बीच परिवहन करना बहुत आसान है क्योंकि आंदोलन के लिए रेल हल्के होते हैं, और उन्हें डिवाइस के साथ ले जाया जा सकता है। मुख्य कार्य तत्व वेल्डिंग हेड है, जिसके माध्यम से तरलीकृत गैस की आपूर्ति की जाती है। उपभोज्य तार और सुरक्षात्मक प्रवाह भी एक बड़ी भूमिका निभाते हैं। सामान्य तौर पर, डिवाइस का डिज़ाइन एक नियंत्रण कक्ष वाली ट्रॉली की तरह होता है, जिस पर ट्रैक्टर स्वयं और अतिरिक्त तंत्र स्थित होते हैं। अधिकांश विवरण या तो तंत्र में निर्मित किए जा सकते हैं या इसके डिजाइन से निकाले जा सकते हैं। अपने आप में, वर्णित उपकरणों का उपयोग अक्सर औद्योगिक उद्यमों और मध्य-स्तरीय कार्यशालाओं में किया जाता है। उन्हें अलग से और बड़े कन्वेयर के हिस्से के रूप में इस्तेमाल किया जा सकता है।संभावित कार्यक्षमता की मात्रा सीधे गाड़ी की कीमत को प्रभावित करेगी (उदाहरण के लिए, अधिक महंगे मॉडल में लागू सीम की ज्यामिति की शुद्धता को स्वचालित रूप से नियंत्रित करने की क्षमता होती है या जारी किए गए सुरक्षात्मक प्रवाह की मात्रा को स्वतंत्र रूप से नियंत्रित कर सकती है)।

मौजूदा वर्गीकरण

आज तक, विचाराधीन कई प्रकार के उपकरण विकसित किए गए हैं, जिन्हें कुछ मानदंडों के अनुसार समूहीकृत किया जा सकता है। यदि हम वेल्डिंग कैरिज/ट्रैक्टर में स्थापित इंजनों की संख्या के बारे में बात करते हैं, तो उन्हें इसमें विभाजित किया जा सकता है:

- सिंगल-इंजन - सभी आंदोलन एक ही इंजन का उपयोग करके किए जाते हैं (उनके पास सरल तकनीकी विशेषताएं हैं, हालांकि, वे वजन में हल्के हैं);

- दोहरी-मोटर - गाड़ी की गति को अलग-अलग कुल्हाड़ियों के साथ दो मोटर्स द्वारा नियंत्रित किया जाता है (ऐसा उपकरण अधिक विशाल होता है, लेकिन इसमें उच्च स्तर की विश्वसनीयता होती है, और इसके मापदंडों को बेहतर स्तर पर समायोजित किया जा सकता है)।

उपयोग की जाने वाली सुरक्षा के तरीकों के अनुसार वर्गीकरण निम्न प्रकारों के अनुसार हो सकता है:

- "ओपन आर्क वेल्डिंग" - इस पद्धति के साथ, किसी भी सुरक्षा का उपयोग नहीं किया जाता है, इसलिए, सीम को विभिन्न नकारात्मक प्रभावों के अधीन किया जा सकता है, हालांकि, उत्पादन प्रक्रिया स्वयं सस्ती हो जाती है;

- "गैस सुरक्षा के साथ" - इस विधि के साथ, सक्रिय / निष्क्रिय गैसों से सुरक्षात्मक वातावरण बनाकर, ऑक्सीजन को सीम में प्रवेश करने की अनुमति नहीं है और यह अन्य नकारात्मक प्रभावों के अधीन नहीं है;

- "जलमग्न चाप" - इस पद्धति में, एक अतिरिक्त प्रवाह का उपयोग किया जाता है, जो धातु के वेल्डेड होने पर सीम की गुणवत्ता में सुधार करता है और साथ ही उत्पादन को नकारात्मक प्रभावों से बचाता है;

- "एक गैर-उपभोज्य इलेक्ट्रोड का उपयोग" - भराव सामग्री का उपयोग केवल वेल्डिंग प्रक्रिया में नहीं किया जाता है।

एक साथ समर्थित वेल्डिंग आर्क की विधि के अनुसार वर्गीकरण:

- सिंगल आर्क - लीड वन आर्क, अधिकांश पारंपरिक संचालन के लिए अनुकूलित, सबसे सरल तरीका है और सिंगल-मोटर कैरिज में उपयोग किया जाता है;

- दो-चाप - समानांतर में चाप की एक जोड़ी का संचालन करने में सक्षम है, जबकि वेल्डिंग एक साथ होती है, जो सबसे जटिल संचालन को गति देती है, उदाहरण के लिए, बड़े पैमाने पर उत्पादन में;

- थ्री-आर्क - एक बार में तीन आर्क पेश करने में सक्षम और उच्च जटिलता के पेशेवर वेल्डिंग कार्य के लिए अभिप्रेत है (केवल दो-मोटर सिस्टम में उपयोग किया जा सकता है)।

सभी पदों के लिए पु के साथ वेल्डिंग ट्रैक्टर

इस प्रकार के ट्रैक्टर लचीले स्टील/एल्यूमीनियम रेल पर चलते हैं, जो चुंबकीय क्लैंप के साथ मशीनी संरचना के लिए तय होते हैं। रेल का लचीलापन आपको वेल्डेड ऑब्जेक्ट की आकृति को दोहराने की अनुमति देता है, जबकि सीम को निर्दिष्ट पैटर्न के अनुसार सख्ती से लागू किया जाएगा। यह स्वचालन पद्धति निरंतर और लंबी सीम बनाने में अत्यंत उत्पादक है। साथ ही, इस प्रकार के ट्रैक्टर की सबसे महत्वपूर्ण विशेषताओं में से एक उनका अभिनव नियंत्रण कार्य है, जिसकी बदौलत प्राप्त भार (45 किलोग्राम के भीतर) की परवाह किए बिना गाड़ी की गति को बनाए रखा जाता है। इस तथ्य का मतलब है कि ट्रैक्टर ऑपरेशन के दौरान वेल्डिंग वायर फीडर, साथ ही डिवाइस के संचालन के लिए आवश्यक केबलों को खींच सकता है।

स्वचालित प्रक्रिया के लचीलेपन को बढ़ाने के लिए, कई प्रोग्राम टेम्प्लेट विकसित किए गए हैं।ऐसे ट्रैक्टर हैं जो सरल संचालन ("त्वरित प्रारंभ", "रोकें", "वेल्डिंग चाप की शुरुआत", "वेल्डिंग", "रोकें", "दोहराना" की श्रृंखला में वेल्डिंग सीम के निष्पादन के लिए कार्यक्रम के अनुसार काम करते हैं। ) नतीजतन, एल्गोरिथम टेम्प्लेट का उपयोग करने का उद्देश्य वेल्डिंग की गति और सटीकता को बढ़ाना है, जो शास्त्रीय मैनुअल वेल्डिंग की तुलना में उत्पादन प्रक्रिया को काफी तेज करता है। इस प्रकार, पीयू (सॉफ्टवेयर नियंत्रण) बड़े पैमाने पर परियोजनाओं के कार्यान्वयन के लिए एक आदर्श विकल्प है जहां एक ही प्रकार की प्रक्रियाओं को स्वचालित करना आवश्यक है।

वेल्डिंग ट्रैक्टर का उपयोग करने के विस्तृत कार्यात्मक लाभ

परिरक्षण गैसों में अर्ध-स्वचालित वेल्डिंग के लिए स्व-चालित वेल्डिंग ट्रैक्टरों का उपयोग जटिल उत्पादन प्रक्रियाओं के पूर्ण स्वचालन के क्षेत्र में महत्वपूर्ण भूमिका निभाता है। वे पारंपरिक मैनुअल वेल्डिंग की तुलना में काम की परिस्थितियों, गति और सटीकता को गुणात्मक रूप से बदलते हैं, और उनके तात्कालिक लाभों में से हैं:

- मानक वेल्डिंग उपकरण का अनुप्रयोग - वेल्डिंग ट्रैक्टरों के उद्योग में स्थायी उपयोग के मामले में, अब विशेष उपकरणों के लिए किसी अन्य विकल्प को खरीदने की आवश्यकता नहीं है - अधिकांश ट्रैक्टर पारंपरिक अर्ध-स्वचालित वेल्डिंग मशीनों के साथ आसानी से संगत हैं और एक विस्तृत श्रृंखला है वेल्डिंग मशालें।

- ऑपरेटरों के अतिरिक्त प्रशिक्षण के लिए वित्तीय लागतों की कोई आवश्यकता नहीं है - वेल्डिंग कैरिज का संचालन स्वयं सहज है, और इसका उपयोग अर्ध-स्वचालित उपकरणों के संचालन से परिचित किसी भी वेल्डर द्वारा किया जा सकता है। केवल एक चीज यह है कि आपको अभी भी प्रारंभिक ब्रीफिंग से गुजरना है, लेकिन इसमें अधिकतम 2 दिन लग सकते हैं।इसके अलावा, कैरिज वेल्डिंग को उन विशेषज्ञों को भी सौंपने की अनुमति है जिनके पास मैनुअल प्रक्रिया के संबंध में भी कम योग्यता है। यह इस तथ्य के कारण है कि मुख्य वेल्डिंग पैरामीटर (वायर फीड स्पीड, वोल्टेज और करंट) अधिक अनुभवी विशेषज्ञों द्वारा सीधे कंट्रोल पैनल पर और वेल्डिंग कंट्रोल स्पीड (कैरिज स्पीड) और वेल्डिंग टॉर्च के झुकाव द्वारा पूर्व-निर्धारित होते हैं। इलाज की जाने वाली सतह के संबंध में भी वर्तमान ऑपरेटर के नियंत्रण से बाहर हैं और समय से पहले निर्धारित किए जाते हैं। इस प्रकार, ऑपरेटिंग ऑपरेटर को केवल वेल्ड की जाने वाली वस्तु के ऊपर गाड़ी को उचित स्थिति में रखना होता है, आवश्यक वेल्डिंग मोड का चयन करना होता है और "स्टार्ट" बटन दबाना होता है। उसके बाद, यह केवल पूरी प्रक्रिया को नेत्रहीन रूप से नियंत्रित करने के लिए बनी हुई है।

- समग्र गुणवत्ता में सुधार - ट्रैक्टर का उपयोग करके वेल्डिंग करते समय, टार्च के कोण से (जोड़ों के आर-पार और जोड़ों के साथ) वेल्डिंग मशाल नोजल से बाहर निकलने की दूरी, जो चाप का आकार निर्धारित करती है, स्थायी और वेल्डिंग द्वारा नियंत्रित होगी। धारक में स्थापित मशाल। जोड़ के साथ संपूर्ण चाप दूरी के लिए गति अपरिवर्तित रहेगी। चाप को हिलाने का प्रक्षेपवक्र भी नियंत्रण के अधीन है। यह सब नियंत्रित पैठ में योगदान देता है, एक बारीक परतदार और समान वेल्ड संरचना का निर्माण, अंडरकट्स की रोकथाम, लागू वेल्ड की ज्यामितीय गुणवत्ता में वृद्धि, और जमा मनका के आधार धातु के लिए एक चिकनी प्रवाह का निर्माण। बर्नर के ऑसिलेटिंग ब्लॉक का उपयोग करते समय, कई पास के साथ सीम के सामने और भरने वाले मोतियों की वेल्डिंग गुणवत्ता में सुधार होता है।भले ही वेल्ड संयुक्त ठीक से इकट्ठा न हो, अच्छी काम की गुणवत्ता इस तथ्य से प्राप्त की जा सकती है कि अधिकांश कैरिज में स्टॉप रोलर्स होते हैं जो वेल्डिंग मशाल के पथ को सही करते हुए संयुक्त लाइन को ट्रैक कर सकते हैं।

- वेल्डिंग प्रक्रिया की तीव्रता में वृद्धि - यह स्वाभाविक है कि किसी भी प्रक्रिया का कोई भी स्वचालन श्रम की तीव्रता को बढ़ाना संभव बनाता है। कैरिज वेल्डिंग के विषय के संबंध में, आंकड़ों के अनुसार, श्रम की तीव्रता में कुल कार्य समय के 40-45% की वृद्धि होगी, जो मैनुअल वेल्डिंग की तुलना में प्रति शिफ्ट लगभग तीन या साढ़े तीन घंटे की बचत के बराबर होती है। ऐसे मामलों में जहां महंगे और बहु-कार्यात्मक वेल्डिंग ट्रैक्टरों का उपयोग किया जाता है, यह आंकड़ा प्रति शिफ्ट पांच या छह घंटे काम करने के समय की बचत तक पहुंच सकता है। एक सरल उदाहरण के रूप में, निम्नलिखित स्थिति का हवाला दिया जा सकता है: यहां तक \u200b\u200bकि एक निश्चित मात्रा में दृढ़ता के साथ एक अनुभवी वेल्डर शायद ही कभी अपनी स्थिति को बदले बिना एक मीटर से अधिक लंबी सीम बनाने में सक्षम होगा। किसी भी मामले में, उसे या तो खुद को बनाए जा रहे सीम के साथ ले जाना होगा या वर्कपीस की स्थिति को बदलना होगा। स्वाभाविक रूप से, इन कार्यों को करते हुए, वेल्डर को चाप को बुझाने के लिए मजबूर किया जाता है। काम फिर से शुरू करते समय और सीम के ओवरलैप को 15-25 मिलीमीटर तक अनिवार्य वेल्डिंग से पहले, उसे पहले फिल्मों और स्पलैश से सीम के अंत को साफ करना होगा। दूसरी ओर, वेल्डिंग ट्रैक्टर बिना किसी रुकावट के चलता है, साथ ही साथ किसी भी लंबाई के साथ एक सीम वेल्डिंग करता है, इसलिए इसे संचालन में बाधा डालते हुए अपनी स्थिति (एक वेल्डर की तरह) को बदलने की आवश्यकता नहीं है। इस प्रकार, वेल्डिंग कार्य में आवधिक रुकावट नहीं होती है।इसके अलावा, वेल्डर के आवधिक आराम की आवश्यकता का अभाव भी एक महत्वपूर्ण भूमिका निभाएगा, क्योंकि वेल्डिंग गति की प्रगति को स्थायी रूप से नियंत्रित करना आवश्यक नहीं है और साथ ही एक प्राप्त करने के लिए उचित इलेक्ट्रोड पहुंच बनाए रखना आवश्यक नहीं है। बेहतर वेल्ड। इससे पता चलता है कि ऑपरेटर न केवल चाप के अपने छोटे हिस्से की निगरानी कर सकता है, बल्कि वह सामान्य रूप से स्थिति को नियंत्रित करने में भी सक्षम है, जिसमें अन्य ऑपरेटरों के कार्यों को देखना शामिल है जो एक ही वस्तु को संसाधित करते हैं ताकि उनके साथ अपने कार्यों को समय पर समन्वयित किया जा सके। . कार्य की प्रक्रिया में संरचना के व्यवहार पर नियंत्रण के बारे में भी यही कहा जा सकता है। एक बड़ा प्लस दो वेल्डिंग मशालों के साथ एक उपकरण का उपयोग हो सकता है, जो एक साथ दो सीमों को समानांतर में ले जाना संभव बनाता है या किनारों को अलग करते समय एक ही सीम के साथ दो पास बनाना संभव बनाता है। एक ही समय में, एक ऑपरेटर एक साथ कई गाड़ियों की सेवा करने में सक्षम होता है, जिससे उत्पादकता में कई गुना वृद्धि होगी।

- विरूपण वेल्डिंग के क्षेत्र में प्रतिशत को कम करना - गर्मी इनपुट पर नियंत्रण आपको काम पूरा होने के बाद मशीनीकृत संरचना के विरूपण के समग्र प्रतिशत को कम करने की अनुमति देता है। यह परिस्थिति इस तथ्य का प्रत्यक्ष परिणाम है कि प्रसंस्करण के दौरान बहुत सटीक वेल्डिंग मापदंडों को बनाए रखा जाता है - चाप वोल्टेज और वेल्डिंग गति, जिसे मैन्युअल उत्पादन के ढांचे के भीतर हासिल नहीं किया जा सकता है। इसके अलावा, चाप की निरंतर बुझाने / प्रज्वलन जब वेल्डर सीम की लंबाई के साथ चलता है, साथ ही सीम को बंद करने की प्रक्रिया को पूरा करने की आवश्यकता होती है - यह सब बाद के विकृतियों के जोखिम को प्रभावित करता है। यह ध्यान दिया जाना चाहिए कि एक ही समय में दो गाड़ियों के साथ टांके लगाने से संभावित नकारात्मक परिणामों का जोखिम आधे से कम हो जाएगा।

- वेल्डिंग उपभोग्य सामग्रियों पर बचत - यह परिस्थिति वेल्डिंग मापदंडों के बेहतर समायोजन और पूरे काम के दौरान उनके रखरखाव के कारण उत्पन्न होती है। मुख्य कारक के रूप में, स्पैटर के दौरान वेल्डिंग तार की मात्रा में कमी को कम किया जा सकता है। यह काम के दौरान रुकावटों की अनुपस्थिति को भी प्रभावित करता है, जब वेल्डर के जोड़ के साथ आगे बढ़ते हैं, और, वास्तव में, काम को फिर से शुरू करना (सीम को ओवरलैप करने की आवश्यकता का अभाव वेल्डिंग सामग्री को महत्वपूर्ण रूप से बचाता है)। अनुप्रस्थ कंपन के साथ वेल्डिंग की संभावना के कारण पास की संख्या को कम किया जा सकता है। इसके अलावा, सभी कार्यों की एकरूपता और एकरूपता के साथ, सुरक्षात्मक गैस की खपत कम हो जाती है, जो बचत के मामले में एक महत्वपूर्ण लेख होगा जब सुरक्षा के लिए महंगे आर्गन-आधारित गैस मिश्रण का उपयोग किया जाता है।

- सहायक प्रक्रियाओं के लिए कम लागत की आवश्यकता होगी - अतिरिक्त संचालन की लागत, जैसे कि गर्मी से प्रभावित क्षेत्र की सफाई और सीम डिबगिंग, साथ ही साथ सीम सुदृढीकरण को हटाने, इस तथ्य के कारण काफी कम हो जाएगा कि चिकनी और साफ सीम पहले से ही प्राप्त की जाएगी। पहले पास में। स्पैटर के स्तर को कम करने से ग्राउटिंग से जुड़ी लागत भी प्रभावित होगी।

- उत्पादन के पर्यावरण स्तर में वृद्धि - पर्यावरण के अनुकूल काम करने की स्थिति इस तथ्य के कारण प्राप्त की जाएगी कि वेल्डर ऑपरेटर के स्थान पर होगा, और आर्क वेल्डिंग के दौरान उत्पन्न होने वाले धुएं और गर्मी के करीब नहीं बैठेगा।

नतीजतन, ट्रैक्टर वेल्डिंग के उपयोग के साथ, किसी भी छोटे उद्यम को स्वचालित करना और इसे "प्लस" में लाना संभव है।यह उन कंपनियों के लिए विशेष रूप से सच है जहां विशेषज्ञों के कर्मचारियों को परिरक्षण गैसों में अर्ध-स्वचालित वेल्डिंग के साथ काम करने का पर्याप्त अनुभव है - तो परिणाम कम से कम समय में प्राप्त किया जाएगा और अधिक स्पष्ट होगा। इसके अलावा, गाड़ी/ट्रैक्टर की शुरूआत के लिए बहुत बड़े निवेश की आवश्यकता नहीं होगी और यह बहुत जल्दी भुगतान करेगा (जब तक कि एक सुपर-बड़े और जटिल परियोजना की योजना नहीं बनाई जाती है) और स्थापना के लिए समय है:

- कुछ कैरिज मॉडल की कीमत उनके जलमग्न ट्रैक्टर समकक्षों से भी कम है;

- इस तथ्य के बावजूद कि उपभोग्य सामग्रियों (परिरक्षण गैसों और उपभोज्य तार) की खरीद मात्रा समान स्तर पर रहेगी, हालांकि, उनकी लागत में काफी गिरावट आएगी;

- प्रवाह को शांत करने के लिए अतिरिक्त उपकरण खरीदने की आवश्यकता नहीं है, साथ ही इसके लिए एक विशेष कमरे को फिर से सुसज्जित करना है;

- प्रदर्शन की जा रही प्रक्रियाओं की तकनीक में आमूल-चूल परिवर्तन की कोई आवश्यकता नहीं है (उदाहरण के लिए, नए प्रकार के किनारे काटने की कोई आवश्यकता नहीं है);

- क्रमशः नई वेल्डिंग विधियों में कर्मियों को प्रशिक्षित करने की आवश्यकता नहीं है, श्रमिकों के अतिरिक्त प्रमाणीकरण और सत्यापन की कोई आवश्यकता नहीं होगी।

मौजूदा कमियां

दुर्भाग्य से, सभी महत्वपूर्ण सकारात्मक पहलुओं के साथ, विचाराधीन उपकरणों में भी महत्वपूर्ण कमियां हैं:

- काम शुरू करने से पहले, आपको सभी सेटिंग्स बहुत सटीक बनाने की आवश्यकता होगी;

- सटीक उपकरण जटिल टूटने के अधीन हैं, इसलिए त्वरित मरम्मत और काम की बहाली बेहद संदिग्ध है;

- लूप्ड सीम के अधिकतम/न्यूनतम व्यास पर विशिष्ट प्रतिबंध हैं;

- तकनीक में अक्सर एक छोटा द्रव्यमान होता है, लेकिन उस पर एक आकस्मिक अत्यधिक भार इसे जल्दी से अक्षम कर सकता है;

- संचालन के लिए कुछ कौशल की आवश्यकता होती है, जो इस तकनीक को छोटे व्यवसायों के लिए खराब रूप से सुलभ बनाता है;

- उच्च कीमत।

सक्षम विकल्प की समस्याएं

प्रत्येक वेल्डिंग कार्य के अपने विशिष्ट पैरामीटर होते हैं जिन्हें गाड़ी/ट्रैक्टर खरीदते समय सावधानीपूर्वक जांचने की आवश्यकता होती है। छोटे संस्करणों के कार्यों के लिए जिनमें विशेष जटिलता शामिल नहीं है और केवल एक ही प्रकार के संचालन के निरंतर निष्पादन की आवश्यकता होती है, प्रोग्राम नियंत्रण के बिना एकल-इंजन मशीनें काफी उपयुक्त हैं। वे संचालित करने में आसान हैं, मरम्मत की स्थिति की स्थिति में कोई विशेष कठिनाई पेश नहीं करते हैं। इस घटना में कि एक बड़े पैमाने पर परियोजना की आवश्यकता है, और इससे भी कम समय में इसके कार्यान्वयन के लिए, मल्टी-आर्क और मल्टी-मोटर नमूने खरीदना बेहतर है। वही बड़े पैमाने पर उत्पादन के कार्यान्वयन पर लागू होगा।

महत्वपूर्ण! खरीदते समय, मुख्य चयन मानदंड अधिकतम और न्यूनतम वर्तमान का संकेतक होना चाहिए, साथ ही उपयोग किए जाने वाले उपभोग्य तारों का आकार भी होना चाहिए!

2025 के लिए सर्वश्रेष्ठ वेल्डिंग ट्रैक्टर और कैरिज की रेटिंग

बजट मूल्य खंड

दूसरा स्थान: "इवोसॉ 1250-II"

यह स्व-चालित उपकरण फ्लक्स का उपयोग करके स्वतंत्र रूप से वेल्डिंग कार्य करने के लिए अनुकूलित है; संरचनात्मक रूप से दो ब्लॉकों में विभाजित (वास्तव में स्वचालित उपकरण और इन्वर्टर बिजली की आपूर्ति)। यह काम की बढ़ी हुई गति की विशेषता है - साठ सेकंड के भीतर यह आसानी से 10 से 15 सेंटीमीटर की लंबाई के साथ एक सीवन पूरा कर लेगा। हालांकि, संसाधित होने वाली धातु की मोटाई से कार्यों की गति प्रभावित होगी। अन्य बातों के अलावा, इन्वर्टर का उपयोग किसी दी गई गहराई (एयर-आर्क गॉजिंग) को काटने के लिए या मैनुअल वेल्डिंग मशीन के रूप में स्टैंड-अलोन उपकरण के रूप में किया जा सकता है। पैकेज में शॉर्ट सर्किट और ओवरहीटिंग से सुरक्षा की एक प्रणाली शामिल है।मूल देश रूस है, अनुशंसित खुदरा मूल्य 250,000 रूबल है।

- सुरक्षा की उपस्थिति;

- तत्वों के अलग-अलग उपयोग की संभावना;

- गुणवत्ता निर्माण।

- इसमें वेल्डेड धातु की मोटाई पर सीमाएं हैं।

पहला स्थान: एडीएफ-1000

एक रूसी निर्माता का यह नमूना फ्लक्स संरक्षण के तहत उपभोज्य तार की सरफेसिंग के साथ मल्टी-लेयर और सिंगल-लेयर वेल्डिंग कर सकता है। हालांकि, इसके लिए तीन चरण के विद्युत कनेक्शन की आवश्यकता होगी। किट में दिया गया सॉफ्टवेयर गति की गति और इलेक्ट्रोड तार की फीड को सिंक्रनाइज़ करने के मुद्दे को हल करता है। इकाई पहले से स्थापित रेल के साथ और सीधे संसाधित की जा रही वस्तु की सतह पर दोनों को स्थानांतरित करने में सक्षम है। एक रिमोट कंट्रोल उपलब्ध है, जिसके माध्यम से वेल्डिंग वोल्टेज को समायोजित करना भी संभव है। काम करने वाला तत्व - सिर - जंगम है, काम की सतह पर एक निश्चित कोण पर स्थापित किया जा सकता है। दृश्य नियंत्रण की सुविधा के लिए डिज़ाइन में एक लेज़र डिज़ाइनर दिया गया है। सीम को कुंडलाकार और सीधी रेखा तकनीक दोनों में लगाया जा सकता है। डिवाइस किनारों को काटे बिना या उनके साथ (बट), "वृषभ" (एक कोण पर) में शामिल होने और अतिव्यापी सीम के बिना वेल्डिंग करने में सक्षम है। अनुशंसित मूल्य 260,000 रूबल है।

- काम करने वाली वस्तु की सतह पर गति उपलब्ध है;

- एक लेजर मार्कर की उपस्थिति;

- रिमोट कंट्रोल है।

- तीन-चरण मुख्य कनेक्शन की आवश्यकता है।

मध्य मूल्य खंड

दूसरा स्थान: प्रचारित छिपकली

इस नमूने में एक स्थिर गतिमान गति है, जो पूरे कार्यप्रवाह में अपरिवर्तित रहती है।यह तथ्य वेल्ड के आवेदन में अत्यधिक सटीकता प्राप्त करना संभव बनाता है, साथ ही इसकी बेहतर गुणवत्ता सुनिश्चित करता है। इसी समय, भराव सामग्री का अत्यधिक आर्थिक रूप से उपयोग किया जाएगा। मशीन को टांके के साथ एक लंबी या विशेष सीवन सिलने के लिए प्रोग्राम किया जा सकता है। केवल दो बटन दबाकर वांछित सीम के प्रकार को निर्धारित करना संभव है, जबकि लंबाई, लाइन स्पेसिंग, सीम फिलिंग, क्रेटर फिलिंग टाइम के पैरामीटर पहले से ही प्रीसेट किए जा सकते हैं। एक बहुत ही महत्वपूर्ण विकल्प एक थरथरानवाला इकाई की उपस्थिति है, जिसकी मदद से वेल्डिंग ऑपरेशन के लिए आवश्यक मानदंड स्वचालित रूप से चुने जाते हैं। यह ब्लॉक डिवाइस की क्षमताओं का काफी विस्तार करता है, जो विशेष रूप से ऊर्ध्वाधर सीम और किनारे के साथ काटने के लिए महत्वपूर्ण है। अनुशंसित मूल्य 312,000 रूबल है।

- कठोर और हल्का एक-टुकड़ा शरीर;

- एक चुंबकीय स्थिति प्रणाली की उपस्थिति;

- 40 प्रोग्राम टेम्प्लेट तक रिकॉर्ड करने में सक्षम।

- पता नहीं लगा:

पहला स्थान: "रिलैंड-अरोड़ा प्रो एमजेड 1250"

एक चीनी निर्माता से एक अच्छा नमूना, जिसमें एक अलग इन्वर्टर के साथ मॉड्यूलर आर्किटेक्चर है। इकाई स्वचालित मोड में जलमग्न चाप वेल्डिंग संचालन करने में सक्षम है। इस मोड का सामान्य रूप से उत्पादन के प्रभावी त्वरण पर सकारात्मक प्रभाव पड़ेगा, जबकि लागू किए गए सीम की गुणवत्ता खो नहीं जाएगी। एक कोण पर वेल्ड करने में सक्षम, साथ ही ओवरलैप और यहां तक कि बट भी। यह प्रसंस्कृत वस्तु के साथ और किसी दिए गए वेक्टर के साथ स्थापित रेल की मदद से दोनों को स्थानांतरित कर सकता है। वेल्ड की स्थिति काफी समायोज्य है - यह ट्रैक के बाहर और उसके अंदर दोनों जगह स्थित हो सकती है।डिवाइस स्वयं संरचनात्मक रूप से बहुत सरल है, जिसका अर्थ है बढ़ी हुई विश्वसनीयता। पावर सर्ज और हीटिंग से सुरक्षा - वर्तमान। उच्च गुणवत्ता वाली मजबूर शीतलन प्रदान की जाती है, जो सेवा जीवन में वृद्धि को प्रभावित करती है। अनुशंसित मूल्य 338,000 रूबल है।

- जबरन शीतलन प्रणाली उपलब्ध;

- गैर-मानक तरीकों से वेल्डिंग कर सकते हैं;

- अलग मॉड्यूलर वास्तुकला।

- नहीं मिला।

प्रीमियम वर्ग

दूसरा स्थान: "सरोग MZ1000"

एक और रूसी नमूना जिसे 4 से 30 मिलीमीटर मोटी धातु की वस्तुओं के साथ काम करने के लिए डिज़ाइन किया गया है। लगभग निरंतर उत्पादन कार्यों में डिवाइस का उपयोग करते समय उच्च उत्पादकता दिखाता है। चाप की समता सुनिश्चित करने योग्य वर्तमान मापदंडों के ठीक समायोजन द्वारा सुनिश्चित की जाती है, जिसका अर्थ है बेहतर टांका लगाना। यूनिट में एक अंदरूनी स्थिरीकरण सर्किट है जो इनपुट वोल्टेज में उतार-चढ़ाव को नियंत्रित करता है, लेकिन इसे कनेक्ट करने के लिए इसे तीन-चरण नेटवर्क की आवश्यकता होगी। आरामदायक प्रबंधन और संचालन उज्ज्वल और विपरीत सूचना डिस्प्ले और नियंत्रण कक्ष द्वारा प्रदान किया जाता है। मेमोरी में 100 एल्गोरिदम टेम्प्लेट तक लोड किए जा सकते हैं, जो आपको हर बार उपकरण को फिर से सेट नहीं करने की अनुमति देगा। अनुशंसित मूल्य 350,000 रूबल है।

- 100 प्रोग्राम करने योग्य पैटर्न तक;

- एक आंतरिक स्थिरीकरण सर्किट है;

- गुणवत्ता सिलाई।

- तीन-चरण नेटवर्क की आवश्यकता है।

पहला स्थान: ESAB A2 मल्टीट्रैक

एक यूरोपीय निर्माता से उत्कृष्ट, लेकिन बहुत महंगा मॉडल। उत्पादन प्रक्रिया में, यह उपभोज्य तार को विभाजित करते हुए, दो चापों के साथ काम करने में सक्षम है।अक्रिय गैसों की आपूर्ति से सीम के आवेदन के क्षेत्र में हवा की पहुंच को रोका जाता है। एक विशेष एडेप्टर स्थापित करके, कार्बन इलेक्ट्रोड के साथ एयर गॉजिंग का उत्पादन करना संभव है। थाइरिस्टर इन्वर्टर कम वोल्टेज पर भी एक स्थिर चाप प्रदान कर सकता है। अनुशंसित मूल्य 1,100,000 रूबल है।

- कम वोल्टेज पर चाप स्थिरता;

- दो चापों के साथ समानांतर संचालन;

- थाइरिस्टर इन्वर्टर।

- उच्च कीमत।

एक उपसंहार के बजाय

वेल्डिंग ट्रैक्टर/कैरिज स्वचालित आर्क वेल्डिंग के लिए एक सरल लेकिन कार्यात्मक समाधान हैं। वे एक पूर्व-चयनित पथ के साथ या विशेष रेल के साथ आगे बढ़ने में सक्षम हैं, जो एक व्यक्ति को केवल किए जा रहे कार्यों को नेत्रहीन रूप से नियंत्रित करने के दायित्व के साथ छोड़ देता है। ऑपरेटर का मुख्य कार्य प्रदर्शन किए जा रहे कार्य के अनुसार आवश्यक सेटिंग्स को सही ढंग से और उचित रूप से सेट करना है। मशीन अपने आप सारे काम कर सकती है। काम का प्रकार पूरी तरह से अलग हो सकता है, इसलिए उपकरण स्वयं हल्के और सस्ते या भारी और महंगे हो सकते हैं। फिर भी, यह कहना अधिक सही है कि वेल्डिंग ट्रैक्टर या कैरिज मुख्य रूप से औद्योगिक उत्पादन मात्रा पर केंद्रित है।

नयी प्रविष्टियां

श्रेणियाँ

उपयोगी

लोकप्रिय लेख

-

2025 में 50cc तक के सबसे अच्छे और सस्ते स्कूटरों की टॉप रैंकिंग

दृश्य: 131667 -

2025 में एक अपार्टमेंट के लिए सर्वश्रेष्ठ ध्वनिरोधी सामग्री की रेटिंग

दृश्य: 127704 -

2025 के लिए फ्लू और सर्दी के लिए महंगी दवाओं के सस्ते एनालॉग्स की रेटिंग

दृश्य: 124530 -

2025 में सर्वश्रेष्ठ पुरुषों के स्नीकर्स

दृश्य: 124049 -

2025 में सर्वश्रेष्ठ जटिल विटामिन

दृश्य: 121953 -

सर्वश्रेष्ठ स्मार्टवॉच की शीर्ष रैंकिंग 2025 - मूल्य-गुणवत्ता अनुपात

दृश्य: 114988 -

भूरे बालों के लिए सबसे अच्छा पेंट - शीर्ष रेटिंग 2025

दृश्य: 113406 -

2025 में आंतरिक कार्य के लिए सर्वश्रेष्ठ लकड़ी के पेंट की रैंकिंग

दृश्य: 110335 -

2025 में सर्वश्रेष्ठ कताई रीलों की रेटिंग

दृश्य: 105340 -

2025 के लिए पुरुषों के लिए सर्वश्रेष्ठ सेक्स डॉल की रैंकिंग

दृश्य: 104380 -

2025 में चीन से सर्वश्रेष्ठ एक्शन कैमरों की रैंकिंग

दृश्य: 102228 -

2025 में वयस्कों और बच्चों के लिए सबसे प्रभावी कैल्शियम की तैयारी

दृश्य: 102022