2025 के लिए सर्वश्रेष्ठ स्वीप की रेटिंग

रीमर धातु काटने के उपकरण के प्रकार हैं जिनका उपयोग धातु पर तकनीकी कार्य की प्रक्रिया में किया जाता है, जिसे "रीमिंग" कहा जाता है। इस प्रक्रिया का उपयोग बेहतर गुणवत्ता वाले गुणों (तथाकथित "स्वच्छता") को प्राप्त करने और प्रसंस्करण के दौरान सटीक ज्यामितीय आयामों का निर्माण करने के लिए मौजूदा छिद्रों को बोर करने के लिए किया जाता है।

बढ़ी हुई सटीक प्रसंस्करण रिएमर में किनारों को काटने की बहुलता की उपस्थिति से बनाई गई है (उनकी कुल संख्या 16 टुकड़ों तक पहुंच सकती है)। मशीनिंग के दौरान, उपकरण के पूरे क्षेत्र में एक समान काउंटर बल उत्पन्न होता है। यह परिस्थिति विकृति को रोकती है, जो अक्सर ड्रिल के साथ काम करते समय होती है, जब संपर्क केवल दो काटने वाले किनारों के कारण होता है।एक रीमर का उपयोग करने का परिणाम एक चिकनी सतह का निर्माण होता है, फिर भी सूक्ष्म खुरदरापन 0.32-1.25 माइक्रोमीटर से होता है, जो सीधे रीमर के प्रकार पर निर्भर करेगा।

विषय

- 1 रीमर - सामान्य जानकारी

- 2 मौजूदा फॉर्म

- 3 डिजाइन किस्में

- 4 मानक दस्तावेज

- 5 परिचालन विशेषताएं

- 6 विशिष्ट काम करने के तरीके

- 7 परिनियोजन युक्तियाँ

- 8 घरेलू उपकरण: क्या यह उपयोग करने लायक है?

- 9 सर्वश्रेष्ठ निर्माताओं का एक छोटा सा अवलोकन

- 10 2025 के लिए सर्वश्रेष्ठ स्वीप की रेटिंग

- 11 एक उपसंहार के बजाय

रीमर - सामान्य जानकारी

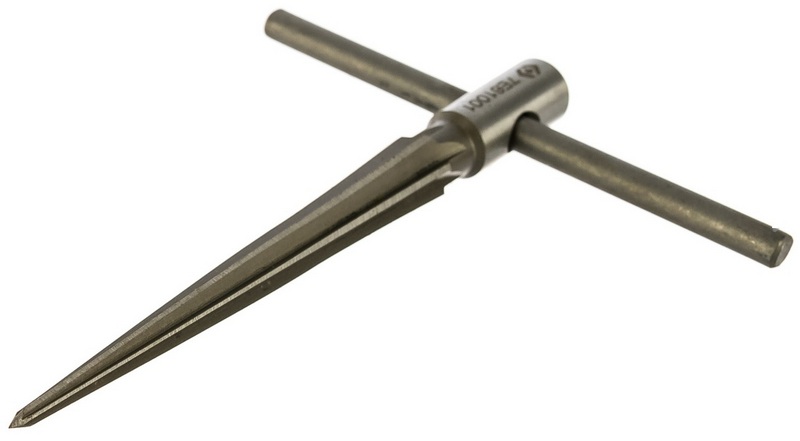

नेत्रहीन, डिवाइस एक रॉड की तरह दिखता है, जिसके शरीर के साथ कई ब्लेड के साथ प्रोट्रूशियंस होते हैं, एक विशेष तरीके से तेज होते हैं और आपको धातु के आधार में मज़बूती से काटने की अनुमति देते हैं। काटने के लिए किनारों की संख्या डिवाइस के वर्ग पर निर्भर करती है और 6 से 14 इकाइयों तक हो सकती है। दुर्लभ मामलों में, उनकी संख्या 16 टुकड़ों तक पहुंच सकती है, लेकिन ऐसे नमूनों का उपयोग केवल उच्च-सटीक उत्पादन में किया जाता है।

बाह्य रूप से, उपकरण एक शंकु या सिलेंडर की तरह लग सकता है, इसके दांत काटने वाले किनारे पेचदार या सीधे हो सकते हैं। मुख्य विशेषता एक दूसरे से समान दूरी पर वस्तु की पूरी सतह पर उनकी समान व्यवस्था है। सर्फ़ पर जितने कम कटिंग ब्लेड मौजूद होते हैं, उसके साथ काम करना उतना ही आसान होता है, और किनारों के बीच न्यूनतम रिक्त स्थान की उपस्थिति से धातु के चिप्स को निकालना मुश्किल हो जाता है।

विचाराधीन उपकरण शक्ति गुणों के लिए विशेष आवश्यकताओं के अधीन हैं। ऐसे मामलों में जहां किनारों के बीच की दूरी असमान होती है, तब अनैच्छिक कंपन उत्पन्न होंगे, और यह बदले में, वर्तमान छेद के एक अमानवीय प्रसंस्करण को जन्म देगा। एक नियम के रूप में, औद्योगिक नमूनों का विकास व्यास 3 मिलीमीटर होगा।

संरचनात्मक रूप से, रिएमर में दो तत्व होते हैं - क्लैम्पिंग ज़ोन और कार्य क्षेत्र। उत्तरार्द्ध, वास्तव में, एक अत्याधुनिक और एक अंशांकन क्षेत्र है। किनारे पर नुकीले दांत होते हैं। लंबाई के साथ काम करने वाला हिस्सा आवश्यक रूप से अपनी मोटाई के समानुपाती होता है और यह संकेतक 0.8-3 व्यास का हो सकता है। क्लैम्पिंग वाले हिस्से को एक पारंपरिक टांग की तरह बनाया जाता है, जिसे मशीन चक या रिंच (जब मैनुअल प्रकार की प्रोसेसिंग की जाती है) में जकड़ा जाता है।

मौजूदा फॉर्म

इस तथ्य के कारण कि मशीन टूल्स और मैकेनिकल इंजीनियरिंग की विभिन्न शाखाओं में सटीक छिद्रों का निर्माण उत्पादन का एक अभिन्न अंग है, रीमर कई आकार और आकारों में आते हैं। उनके स्वरूप के अनुसार, उन्हें तीन समूहों में विभाजित किया जा सकता है:

- सिलेंडर के रूप में;

- शंकु के रूप में;

- मल्टीस्टेज।

पूर्व सबसे आम हैं और पारंपरिक गोल छेद बनाने के लिए उपयोग किए जाते हैं।उनके खांचे चिप हटाने के लिए विशेष खांचे के साथ आकार में सीधे या पेचदार होते हैं।

उत्तरार्द्ध में एक शंकु के आकार का आकार और एक कट टॉप होता है। उनकी मदद से, क्लासिक और शंक्वाकार दोनों छेदों पर काम करना संभव है। किसी भी तरह से, अंतिम परिणाम एक पतला छेद है। अतिरिक्त चिप्स की निकासी सीधे और पेचदार दोनों खांचे के माध्यम से होती है।

स्टेप मॉडल को उनकी बहुमुखी प्रतिभा के कारण सबसे दुर्लभ माना जाता है, क्योंकि वे धातु की चादरों में छेद को संरेखित करने में सक्षम होते हैं। संरचनात्मक रूप से, उनके पास एक शंक्वाकार आकार होता है, केवल उनका बेवलिंग चरणों में होता है, और सुचारू रूप से नहीं। ऐसा डिज़ाइन विशेष रूप से सनकी है, लेकिन अगर इसे शीट धातु (केवल कुछ मिलीमीटर मोटी) के प्रसंस्करण के लिए सक्षम और पेशेवर रूप से उपयोग किया जाता है, तो यह लंबे समय तक चल सकता है।

भविष्य के छेद को मौजूदा एक से गुणात्मक रूप से कैसे भिन्न होना चाहिए, इस पर निर्भर करते हुए, डिवाइस का उपयोग एक या अधिक दृष्टिकोणों में किया जाना चाहिए। एक नियम के रूप में, एक पेशेवर टर्नर खुद को 3 दृष्टिकोणों तक सीमित कर सकता है - छीलने और खुरदरा, मध्यवर्ती और परिष्करण। पहले रन में एक मोटा कट होता है, जिसके बाद दूसरे रन में गड़गड़ाहट और गठित प्रोट्रूशियंस नष्ट हो जाते हैं। फिनिशिंग स्टेप एक फिनिशिंग स्वीप है, जिसके साथ खांचे के अंदर एक विशेष चिकनाई प्राप्त होती है।

अभ्यास से अंतर

एक ड्रिल, परिभाषा के अनुसार, वह उपकरण है जिसे प्रारंभिक छेद बनाने के लिए डिज़ाइन किया गया है। राइमर इसके लिए अनुकूलित नहीं हैं, लेकिन केवल पहले से बनाए गए छेदों को आवश्यक आकार में खत्म करने के लिए आवश्यक हैं।

महत्वपूर्ण! सिद्धांत रूप में, दोनों वस्तुएं एक दूसरे के समान दिखती हैं, लेकिन विनिमेय नहीं हैं।इस प्रकार, उनमें से प्रत्येक का उपयोग केवल अपने विशिष्ट कार्य के लिए किया जाना चाहिए।

उपयोग के दायरे में अंतर

वर्णित उपकरण का उपयोग मैन्युअल और मशीन दोनों द्वारा किया जा सकता है। मैनुअल नमूनों के लिए, व्यास को 3-50 मिलीमीटर की सीमा में सेट किया जा सकता है। इसके पूंछ के तत्व में कॉलर में आसान निर्धारण के लिए वर्ग के रूप में प्रोफ़ाइल के लिए एक विशेष अवकाश है। रिएमर का व्यास जितना छोटा होगा, उसके साथ काम करना उतना ही आसान होगा, क्योंकि घर्षण क्षेत्र कम हो जाएगा। मैन्युअल रूप से काम करते समय, ठीक से पेंच करना शुरू करना आवश्यक है, क्योंकि एक जोखिम है कि छेद का प्रवेश द्वार विकृत हो सकता है और अंडाकार हो सकता है।

मशीनों पर मशीन-प्रकार के राइमर लगाए जाते हैं। उनका व्यास एक महत्वपूर्ण मोटाई से अलग है, इसलिए उन्हें घूमने, मोड़ने और ड्रिलिंग मशीनों में ठीक करना सुविधाजनक है। इनका आकार बेलनाकार या शंक्वाकार हो सकता है।

डिजाइन किस्में

उनकी डिज़ाइन सुविधाओं के अनुसार, उपकरणों को तीन वर्गों में विभाजित किया जा सकता है:

- पूरे;

- जोर लगाओ;

- अनुकूलन योग्य (समायोज्य)।

वन-पीस मॉडल पूरी तरह से एक टांग के साथ कास्ट नमूना हैं और मिश्र धातु कार्बन स्टील से बने हैं। अन्य मामलों में, उन्हें उच्च गति वाले स्टील से कास्ट किया जा सकता है। ये मॉडल सबसे आम हैं और एक सस्ती कीमत है।

पुश-ऑन राइमर एक आंतरिक छेद वाली ट्यूब की तरह दिखते हैं। उनका बाहरी व्यास 300 मिलीमीटर तक पहुंच सकता है। अक्सर उनका उपयोग मशीनिंग में किया जाता है, क्योंकि उनके टांग को विशेष रूप से मशीन चक में फिक्सिंग के लिए डिज़ाइन किया गया है। उन्हें काफी सार्वभौमिक मॉडल माना जाता है, क्योंकि। उनके टांग को विभिन्न मशीन विविधताओं के लिए बनाया जा सकता है।

एडजस्टेबल (एडजस्टेबल) 50 मिलीमीटर तक के व्यास में बने होते हैं और इस इंडिकेटर को सेटिंग करके बदला जा सकता है। ये नमूने कई प्रकार के क्लासिक स्वीप की जगह ले सकते हैं, हालांकि, अनुकूलन योग्य सीमा काफी छोटी है। सबसे छोटे मॉडल के लिए, यह आंकड़ा एक मिलीमीटर के अंश तक पहुंचता है। फिर भी, इन विविधताओं का मुख्य लाभ न केवल व्यास को समायोजित करने की संभावना है, बल्कि उनकी लंबी सेवा जीवन भी है। लब्बोलुआब यह है कि क्लासिक राइमर समय के साथ खराब हो सकते हैं, जबकि कस्टम राइमर को हमेशा वांछित व्यास में समायोजित किया जा सकता है। जैसे-जैसे ब्लेड की तीक्ष्णता मिटती जाती है, केवल संसाधित छेद की अधिकतम मोटाई कम होती जाती है, जिसे हमेशा बढ़ाया जा सकता है।

मानक दस्तावेज

राज्य द्वारा विचाराधीन उपकरणों का काम और उत्पादन राज्य मानकों (GOSTs) के स्तर पर एक विशेष नियामक ढांचे द्वारा नियंत्रित किया जाता है:

- 1991 की संख्या 29240 - प्रकारों, शर्तों और परिभाषाओं को नियंत्रित करता है;

- 1976 से नंबर 11173 - परिष्करण भत्ता वाले मॉडल के लिए उपयोग किया जाता है;

- 1977 से नंबर 7722 - मैनुअल नमूनों के लिए उपयोग किया जाता है;

- 1980 की संख्या 1672 - मशीन के नमूनों के लिए प्रयुक्त।

परिचालन विशेषताएं

राइमर के साथ काम करते समय, यह ध्यान में रखा जाना चाहिए कि समय के साथ उनके दांत पीस जाएंगे, जिससे डिवाइस का व्यास छोटा हो जाता है। उदाहरण के लिए, यदि 10 मिलीमीटर के व्यास के साथ एक मशीनी छेद बनाया जाना है, तो पुराने रीमर का उपयोग करने से थोड़ा छोटा अंतिम परिणाम प्राप्त होगा। इसलिए, बेहतर परिणाम प्राप्त करने के लिए केवल नए स्वीप का उपयोग किया जाना चाहिए। साथ ही, यह ध्यान देने योग्य है कि यदि डिवाइस काफी मोटाई की धातु को हटा देता है, तो ब्लेड तेजी से सुस्त हो जाएंगे।इससे यह स्पष्ट है कि ऐसे मामलों में जहां मौजूदा खांचे का विस्तार करना आवश्यक है, वैकल्पिक रूप से कई उपकरणों को लागू करना आवश्यक है जब तक कि कतार अंतिम तक नहीं पहुंच जाती, जो वांछित व्यास को पूरा करेगी।

विशिष्ट काम करने के तरीके

ड्रिल को हमेशा आगे उपयोग किए जाने वाले राइमर के व्यास को ध्यान में रखते हुए चुना जाना चाहिए। एक छोटा सा भत्ता छोड़ना अनिवार्य है, जिसका अर्थ है कि रफ रीमिंग के लिए ड्रिल 0.2-0.3 मिमी के भीतर थोड़ा छोटा होना चाहिए और परिष्करण प्रक्रिया के लिए 0.05-0.1 मिमी से अधिक नहीं होना चाहिए। भत्तों में वृद्धि अक्सर छेनी के त्वरित पहनने का कारण बनती है और परिणामी सतह की गुणवत्ता में कमी के साथ-साथ अंतिम सटीकता को कम करती है।

मैनुअल ऑपरेशन एल्गोरिदम:

- डिवाइस को कॉलर में तय किया गया है, जिसके बाद इसे चिकनाई दी जाती है;

- सेवन तत्व को इस तरह से डाला जाना चाहिए कि छेद की धुरी और रिएमर का मेल हो;

- स्थिति की सटीकता की जांच करने के लिए, आपको दो लंबवत विमानों के साथ एक वर्ग का उपयोग करने की आवश्यकता है;

- क्रैंक पर हल्का दबाव डालने से रोटेशन हमेशा दाहिनी ओर से शुरू होता है;

- रोटेशन कम गति पर और एक चिकनी मोड में होता है (यहां तक कि काफी आसान अग्रिम के साथ, गति बढ़ाने की अनुशंसा नहीं की जाती है);

- रिवर्स रोटेशन की अनुमति नहीं है, क्योंकि काटने के किनारों को नुकसान और छेद में गड़गड़ाहट के गठन का खतरा है;

- पूरी खुलासा प्रक्रिया एक तरफ बैठे एक में की जाती है।

मशीन स्वीप

इस पद्धति का उपयोग उन मामलों में किया जाता है जहां अधिकतम सटीकता प्राप्त करने का लक्ष्य होता है, और किसी भी विचलन को पूरी तरह से समाप्त किया जाना चाहिए।मशीन पर रीमिंग ऑपरेशन करते समय, स्थापित टूल को अच्छी तरह से लुब्रिकेट किया जाना चाहिए जैसे कि इसका उपयोग प्राथमिक ड्रिलिंग या थ्रेडिंग के लिए किया गया हो।

सबसे अच्छा विकल्प ऐसी स्थिति होगी जब मशीन के माध्यम से रीमिंग प्रक्रिया नाली की ड्रिलिंग के तुरंत बाद की जाएगी। इस मामले में, रीमिंग टूल पहले इस्तेमाल किए गए ड्रिल के समान पथ का अनुसरण करेगा, क्योंकि भाग की स्थिति नहीं बदलेगी। इस प्रकार, इस तथ्य के बावजूद कि सभी दांतों पर एकसमान दबाव डाला जाएगा, डिवाइस का एक सहज प्रवेश होगा। यह दोनों सटीकता बढ़ाएगा और कंपन को कम करेगा।

यह ध्यान देने योग्य है कि आपको उच्च गति पर तैनात नहीं करना चाहिए। इष्टतम गति का संकेतक ड्रिलिंग प्रक्रिया के दौरान ड्रिल की गति से 3 गुना कम होना चाहिए। यह सब सटीकता में वृद्धि सुनिश्चित करेगा, अति ताप का न्यूनतम स्तर बनाएगा, और ब्लेड के घर्षण की डिग्री को कम करेगा।

रीमिंग टूल की देखभाल

अपने आप में, विचाराधीन उपकरण काफी महंगा है, इसलिए, भविष्य में अनावश्यक लागतों को रोकने के लिए, इसे काटने वाले किनारों की उचित देखभाल प्रदान की जानी चाहिए, जिससे इसके परिचालन जीवन में काफी वृद्धि होगी। पेशेवर नम हवा या पानी के हानिकारक प्रभावों से बचने के लिए डिवाइस को बंद केस में स्टोर करने की सलाह देते हैं। आदर्श यह होगा कि प्रत्येक उपकरण के लिए एक अलग केस का उपयोग किया जाए, जिससे उपकरण के अन्य टुकड़ों के साथ अनावश्यक संपर्क समाप्त हो जाए।

उपयोग की प्रक्रिया के पूरा होने पर, उपकरण के काटने वाले किनारों को ग्रीस और चिपकने वाले धातु के चिप्स से साफ किया जाना चाहिए।यदि ऐसा कोई ऑपरेशन नहीं किया जाता है, तो भविष्य में धातु के छोटे टुकड़े जंग से ढक जाएंगे और किनारों से कसकर चिपक जाएंगे, जिससे उनके कुंद होने में तेजी आएगी। और यह, बदले में, इस तथ्य को जन्म देगा कि वर्कपीस की सतह पर जंग के धब्बे रहने लगेंगे।

परिनियोजन युक्तियाँ

- एक अत्यंत साफ सतह प्राप्त करने के लिए, साथ ही प्रसंस्करण के दौरान डिवाइस को ठंडा करने के लिए, छिद्रों को खनिज तेल के साथ अधिक बार चिकनाई करना चाहिए।

- यदि तांबे के उत्पाद पर काम होता है, तो खांचे को एक विशेष पायस के साथ इलाज करना बेहतर होता है। एल्यूमीनियम उत्पादों के लिए, तारपीन बेहतर है, और कांस्य या पीतल के मामले में, स्नेहक को पूरी तरह से बाहर रखा जा सकता है, क्योंकि उनकी कोमलता के कारण, उन्हें शुष्क अवस्था में तैनात किया जाना चाहिए।

- कार्य कुशलता में वृद्धि तब प्राप्त की जा सकती है जब रिएमर में बड़ी संख्या में काटने वाले किनारे हों। कई किनारों की उपस्थिति आपको न्यूनतम डिग्री भत्ता निर्धारित करने की अनुमति देगी, जो सटीकता का एक बढ़ा हुआ स्तर बनाएगी।

- गैर-विशिष्ट उपकरण का उपयोग करने की अनुशंसा नहीं की जाती है, जैसे कि परिनियोजन प्रक्रिया के लिए काउंटरसिंक (यह परिस्थिति सबसे आम गलती है)। यह काउंटरसिंक के "अर्ध-परिष्करण" उद्देश्य के कारण है, जिससे उच्च-सटीक परिणाम प्राप्त करना असंभव हो जाता है, क्योंकि काटने वाले किनारों की संख्या बहुत कम है और यह अन्य कार्यों के लिए अभिप्रेत है।

- स्वीप के प्रकार को सही ढंग से चुनना हमेशा आवश्यक होता है, ताकि यह वांछित कार्य करने के लिए पूरी तरह उपयुक्त हो।

घरेलू उपकरण: क्या यह उपयोग करने लायक है?

इस तथ्य के कारण कि विचाराधीन डिवाइस को अंतिम परिणाम की उच्च सटीकता प्रदान करने के लिए डिज़ाइन किया गया है, इसके घर-निर्मित संस्करण अत्यंत दुर्लभ हैं।यह परिस्थिति इसके निर्माण के लिए विशेष उपकरणों के उपयोग से भी जुड़ी हुई है, क्योंकि विभिन्न प्रकार के स्टील को संसाधित करना होगा, जो गलत विकल्प होने पर विश्वसनीयता और दक्षता में कमी को प्रभावित करेगा। हालांकि, घर पर नरम धातुओं में खांचे के विस्तार के लिए शंक्वाकार उपकरण बनाना सबसे आसान है। इस प्रकार, पेशेवर सलाह देते हैं कि भाग्य को लुभाएं नहीं और केवल कारखाने से बने उपकरणों का उपयोग करें।

सर्वश्रेष्ठ निर्माताओं का एक छोटा सा अवलोकन

एक नियम के रूप में, इस बाजार में सबसे अच्छे ब्रांड पश्चिमी यूरोपीय और अमेरिकी फर्म हैं जिनके पास कई वर्षों का अनुभव है और उत्पादन की गुणवत्ता के लिए जिम्मेदार हैं। इसमे शामिल है:

- "बख्को";

- "लिकोटा";

- "रॉक फोर्स"।

रूसी निर्माता के बीच, अच्छी गुणवत्ता (काफी उचित मूल्य पर) द्वारा प्रतिष्ठित है:

- "टेकमैश";

- "रूसी उपकरण";

- "ऑटोडेलो"।

2025 के लिए सर्वश्रेष्ठ स्वीप की रेटिंग

बजट नमूने

तीसरा स्थान: "वोल्फस्टार 4.5H8"

एक चीनी निर्माता से एक अच्छी कीमत पर एक अच्छा उदाहरण। 4.5 मिमी के अधिकतम व्यास वाले खांचे के लिए डिज़ाइन किया गया। काम हाथ से किया जाता है, और बेलनाकार टांग इस नमूने को रिंच के विभिन्न मॉडलों में उपयोग के लिए उपलब्ध कराती है। स्थापित सटीकता वर्ग H8 है। वस्तु का वजन 100 ग्राम है। मूल देश चीन है। स्टोर चेन के लिए अनुशंसित लागत 120 रूबल है।

- बजट लागत;

- अच्छी ताकत;

- झाड़ियाँ बनाने में विशेषज्ञता।

- पता नहीं लगा।

दूसरा स्थान: "GRIFF 4.0mm H7 9XC a420017"

4 मिलीमीटर से अधिक के व्यास वाले छिद्रों के साथ प्रभावी ढंग से काम करने के लिए डिज़ाइन किया गया एक काफी अच्छा बेलनाकार उपकरण।खांचे के व्यास को अनावश्यक रूप से बढ़ाए बिना एक पतली धातु की परत को हटाकर कार्य प्रक्रिया को अंजाम दिया जाता है। विशेष रूप से तेज काटने वाले किनारों के आधार पर डिवाइस को लंबे समय तक संचालित करना संभव है। काम विशेष रूप से हाथ से किया जाता है, मशीन के काम के लिए नहीं। स्थापित सटीकता वर्ग H7 है, और इसका द्रव्यमान 100 ग्राम है। मूल देश - रूस। अनुशंसित खुदरा मूल्य 150 रूबल है।

- उच्च गुणवत्ता वाले प्रसंस्करण;

- विस्तारित सेवा जीवन;

- बेहद नुकीले किनारे।

- अपेक्षाकृत छोटी सटीकता वर्ग।

पहला स्थान: "H8 9XC GRIFF a420129"

हस्तनिर्मित के लिए एक और बेलनाकार पैटर्न। धातु की अत्यधिक मोटी परत को हटाए बिना खांचे की दीवारों को चौरसाई करने के लिए उत्कृष्ट। डिवाइस एक टिकाऊ स्टील बेस से बना है, जो इसे विभिन्न मिश्र धातुओं और धातुओं के साथ पूरी तरह से काम करने की अनुमति देता है। स्थापित सटीकता सीमा H8 है, अधिकतम संभव नाली व्यास 8 मिलीमीटर है। मूल देश रूस है, स्टोर की बिक्री के लिए अनुशंसित मूल्य 190 रूबल है।

- हल्का वजन;

- प्रसंस्करण के लिए संभावित खांचे का विस्तारित व्यास;

- पर्याप्त लागत।

- पता नहीं लगा।

मध्य मूल्य खंड

तीसरा स्थान: "GRIFF 10.0mm H7 9XC a420033"

यह बेलनाकार नमूना मैनुअल काम के लिए डिज़ाइन किया गया है, यह पूरी तरह से धातु के खांचे की उच्च गुणवत्ता वाली सफाई प्रदान कर सकता है। साथ ही, यह आंतरिक सतह को स्तरित करने की प्रक्रिया में चिप्स को गुणात्मक रूप से हटा देता है।डिवाइस अतिरिक्त बोरिंग के बिना, मूल छेद के आकार और व्यास को सटीक रूप से बनाए रखने में सक्षम है। नुकीले काटने वाले किनारे एक मिलीमीटर के केवल कुछ सौवें हिस्से की मोटाई के साथ धातु की परतों को सटीक रूप से हटाने में सक्षम होते हैं। स्थापित सटीकता वर्ग H7 है, खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 205 रूबल है। मूल देश - रूस।

- उच्च गुणवत्ता वाले प्रसंस्करण;

- तेज काटने वाले किनारे;

- बड़ा वजन - लगभग 600 ग्राम।

- परिचालन संसाधन विशेष रूप से बड़ा नहीं है।

दूसरा स्थान: "INSTULS F 4.5x21x80 H11"

बढ़ी हुई सटीक विशेषताओं के साथ मशीनिंग के लिए एक उत्कृष्ट नमूना। इसे विभिन्न प्रकार की टर्निंग और ड्रिलिंग मशीनों में स्थापित किया जा सकता है। स्थापित सटीकता वर्ग H11 है। आधार उच्च गुणवत्ता वाले उच्च गति वाले स्टील से बना है, मशीनी खांचे का अधिकतम व्यास 4.5 मिमी है। मूल देश रूस है, दुकानों के लिए अनुशंसित लागत 230 रूबल है।

- सटीकता की उच्च श्रेणी;

- पर्याप्त कीमत;

- हाई स्पीड स्टील से बना है।

- पता नहीं लगा।

पहला स्थान: "ऑटोडेलो 8 मिमी 40788"

यह रिएमर लगभग एक सार्वभौमिक उपकरण है और आपको तैयार छिद्रों को वांछित सटीक आयामों तक बढ़ाने की अनुमति देता है। ऑटोमोटिव उद्योग में मरम्मत कार्य के लिए उपयोग किए जाने पर निर्माता इस उपकरण को सबसे अच्छे समाधान के रूप में रखता है। हाई-स्पीड स्टील ग्रेड R6M5 से बना, स्थापित सटीकता कक्षा H8 के बराबर है, बढ़े हुए तीखेपन के छह काटने वाले किनारे हैं। खुदरा नेटवर्क के लिए स्थापित लागत 508 रूबल है, मूल देश रूस है।

- छह तेज काटने वाले किनारों;

- सटीकता की उच्च श्रेणी;

- मौजूदा कीमत।

- अलग-अलग बैचों में एक छोटा विवाह संभव है।

प्रीमियम वर्ग

तीसरा स्थान: "सेकिरा 8.0 एच 11 मैनुअल सी / एक्स संस्करण 2 स्क्रू। दाँत"

इस नमूने में असामान्य रूप से उच्च सटीकता वर्ग है, जिसे H11 में सेट किया गया है। ड्रिलिंग और बोरिंग के बाद खांचे को फैलाने और खत्म करने के लिए डिज़ाइन किया गया। क्रैंक की मदद से काम करने का एक मैनुअल तरीका प्रदान करता है। काम और सटीकता की उच्च शुद्धता रखता है। इसका वजन 110 ग्राम है, और संसाधित खांचे का अधिकतम व्यास 8 मिलीमीटर है। अजीब तरह से, यह ब्रांड मूल रूप से चीनी है, और उत्पाद लाइसेंस के तहत रूस में निर्मित होते हैं। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 590 रूबल है।

- हल्का वजन;

- बढ़ी हुई सटीकता;

- रूसी उत्पादन।

- सटीकता बताई गई से थोड़ी कम हो सकती है।

दूसरा स्थान: "AUFREIBER WERA WE-027455"

एक असामान्य उपकरण, जिसे एक अवल के रूप में बनाया गया है। यह रीमिंग कार्य के साथ अच्छी तरह से मुकाबला करता है, इसे सीधे एक अवल के रूप में इस्तेमाल किया जा सकता है। सभी प्रकार के विद्युत स्थापना कार्यों के लिए भी उपयुक्त है। रॉड टिकाऊ और उच्च गुणवत्ता वाले स्टील से बना है, जो एक विस्तारित सेवा जीवन प्रदान करता है। हैंडल में एक एर्गोनोमिक और आरामदायक आकार होता है, जो उपयोग के दौरान आराम को बढ़ाने में योगदान देता है। हैंडल की सामग्री एक सुरक्षित पकड़ प्रदान करती है जो डिवाइस को आपके हाथ से फिसलने से रोकती है। वजन मात्र 80 ग्राम है। स्थापित स्टोर की कीमत 680 रूबल है। मूल देश जर्मनी है।

- उत्कृष्ट तीक्ष्णता;

- एर्गोनोमिक हैंडल;

- गुणवत्ता निर्माता का ब्रांड।

- पता नहीं लगा।

पहला स्थान: "किंग टोनी 3-10 मिमी"

मैनुअल प्रोसेसिंग के लिए बेहद उच्च गुणवत्ता वाला शंक्वाकार मॉडल। 10 मिलीमीटर तक के व्यास वाले खांचे को संसाधित करने में सक्षम। उपयोग में आसानी के लिए, यह एक विशेष हैंडल से सुसज्जित है जो विश्वसनीय और सुचारू प्रवेश प्रदान करता है। वजन 70 ग्राम है, मामला विदेशी ब्रांड XSS के उच्च गुणवत्ता वाले उच्च गति वाले स्टील से बना है। खुदरा श्रृंखलाओं के लिए स्थापित लागत 1,600 रूबल है, ब्रांड का गृह देश ताइवान है।

- गुणवत्ता वाला स्टील;

- सुविधाजनक संभाल;

- सुचारू तैनाती प्रक्रिया।

- अधिक कीमत।

एक उपसंहार के बजाय

आयोजित बाजार विश्लेषण में पाया गया कि प्रस्तुत किए गए अधिकांश रीमिंग उत्पाद मैनुअल काम के लिए डिज़ाइन किए गए हैं। इसके अलावा, यह संतुष्टिदायक है कि रूसी निर्माता अधिकांश क्षेत्रों में अग्रणी हैं, जो उचित मूल्य पर औसत से अधिक गुणवत्ता प्रदान करते हैं। इसी समय, विदेशी निर्माताओं द्वारा मशीन के नमूनों का अधिक प्रतिनिधित्व किया जाता है, लेकिन उनकी संकीर्ण विशेषज्ञता के कारण वे उच्च मांग में नहीं हैं। इस प्रकार, विकास कार्यों के लिए उच्च गुणवत्ता वाले उपकरणों के चयन में कोई विशेष समस्या नहीं आती है। साथ ही, केवल खुदरा नेटवर्क में ऑर्डर देना जरूरी नहीं है - उच्च गुणवत्ता वाले नमूने इंटरनेट साइटों के माध्यम से भी खरीदे जा सकते हैं, जबकि शिपिंग लागतों को शामिल किए बिना कीमत पर काफी बचत होती है।

लोकप्रिय लेख

-

2025 में 50cc तक के सबसे अच्छे और सस्ते स्कूटरों की टॉप रैंकिंग

दृश्य: 131653 -

2025 में एक अपार्टमेंट के लिए सर्वश्रेष्ठ ध्वनिरोधी सामग्री की रेटिंग

दृश्य: 127693 -

2025 के लिए फ्लू और सर्दी के लिए महंगी दवाओं के सस्ते एनालॉग्स की रेटिंग

दृश्य: 124521 -

2025 में सर्वश्रेष्ठ पुरुषों के स्नीकर्स

दृश्य: 124036 -

2025 में सर्वश्रेष्ठ जटिल विटामिन

दृश्य: 121941 -

सर्वश्रेष्ठ स्मार्टवॉच की शीर्ष रैंकिंग 2025 - मूल्य-गुणवत्ता अनुपात

दृश्य: 114981 -

भूरे बालों के लिए सबसे अच्छा पेंट - शीर्ष रेटिंग 2025

दृश्य: 113397 -

2025 में आंतरिक कार्य के लिए सर्वश्रेष्ठ लकड़ी के पेंट की रैंकिंग

दृश्य: 110320 -

2025 में सर्वश्रेष्ठ कताई रीलों की रेटिंग

दृश्य: 105331 -

2025 के लिए पुरुषों के लिए सर्वश्रेष्ठ सेक्स डॉल की रैंकिंग

दृश्य: 104369 -

2025 में चीन से सर्वश्रेष्ठ एक्शन कैमरों की रैंकिंग

दृश्य: 102218 -

2025 में वयस्कों और बच्चों के लिए सबसे प्रभावी कैल्शियम की तैयारी

दृश्य: 102013