2025 के लिए सर्वश्रेष्ठ चेकवेगर्स और कॉम्बी-चेकर्स की रेटिंग

एक गोदाम या खाद्य उत्पादन वातावरण में विभिन्न उत्पादों की विश्वसनीय पैकेजिंग और वजन करने के लिए, ऐसे कार्यों के उच्च गुणवत्ता नियंत्रण की आवश्यकता होती है। ऐसी श्रम-गहन प्रक्रियाओं को करने के लिए, "चेकवेइगर" (या इसके अधिक उन्नत संशोधन - "कॉम्बी-चेकर्स") नामक विशेष नियंत्रण और वजन उपकरण का उपयोग किया जाता है। इन उपकरणों को निरंतर वजन के कार्य को पूरा करने के लिए डिज़ाइन किया गया है और वर्कफ़्लो में पूरी तरह से एकीकृत होने के कारण, वे आसानी से और सटीक रूप से बेल्ट कन्वेयर से गुजरने वाली विभिन्न वस्तुओं के वजन को पूरा करते हैं, साथ ही साथ पूरे कार्गो प्रवाह को लेखा / नियंत्रित करते हैं। नतीजतन, इस उपकरण की मदद से, काम की दक्षता और, परिणामस्वरूप, उद्यम का लाभ बढ़ता है।

विषय

सामान्य जानकारी

Checkweighers एक जटिल गतिशील वजन प्रणाली है जो एक कन्वेयर बेल्ट पर एक पैक उत्पाद या माल के टुकड़े का वजन काफी सटीक और जल्दी से निर्धारित करता है। भार के वजन को निर्धारित करने की प्रक्रिया तेज गति से होती है और बेल्ट पर वस्तुओं की गति के क्रम को प्रभावित नहीं करती है। उसी समय, चेकवेगर का उपयोग करके, माल को वजन के आधार पर छाँटना संभव है, माल की लेबलिंग की जाँच करें (स्वचालित रूप से लेबल जानकारी के पत्राचार की जाँच करें जो वजन, लॉट संख्या या वर्तमान प्राप्त डेटा के साथ बारकोड को इंगित करता है), जैसा कि साथ ही पैकेज में विदेशी धातु भागों की उपस्थिति की जांच करें (केवल कॉम्बी-चेकर्स)। ऐसे मामलों में जहां चेक के परिणाम मूल रूप से घोषित परिणामों के अनुरूप नहीं होते हैं, माल को अस्वीकार कर दिया जाएगा और सामान्य प्रवाह से हटा दिया जाएगा।

थोक सामग्री के साथ काम करते समय चेकवेगर का वर्कफ़्लो विशेष रूप से रुचि रखता है: यदि प्रत्येक व्यक्तिगत पैकेज के लिए निर्धारित वजन का उल्लंघन किया जाता है, तो नियंत्रण मॉड्यूल इस बारे में खुराक डिवाइस को एक संकेत भेजता है, और यह अगले बैच के लिए वजन को सही कर सकता है चीज़ें।इससे यह स्पष्ट है कि कंपनी इस प्रकार अधिक वजन/कम वजन से छुटकारा पाती है, जिससे अंतिम नुकसान का जोखिम दूर हो जाता है।

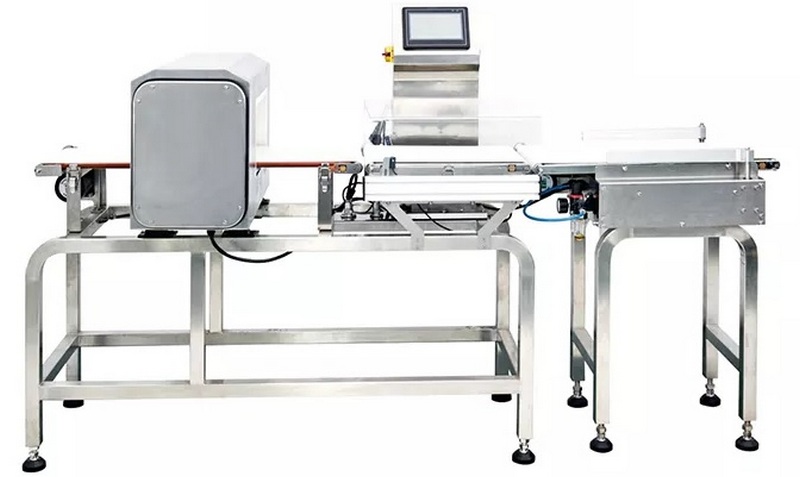

कॉम्बीचेकर्स, वास्तव में, अगली पीढ़ी के चेकवेइगर हैं और वे 2 उपकरणों को मिलाते हैं - ये स्वचालित तराजू और एक मेटल डिटेक्टर हैं। वे औद्योगिक उत्पादन में अधिक बार उपयोग किए जाते हैं और माल की एक सत्यापित इकाई प्राप्त करने में मदद करने के लिए डिज़ाइन किए जाते हैं जो पूरी तरह से घोषित वजन से मेल खाते हैं और इसमें विदेशी टुकड़े नहीं होते हैं।

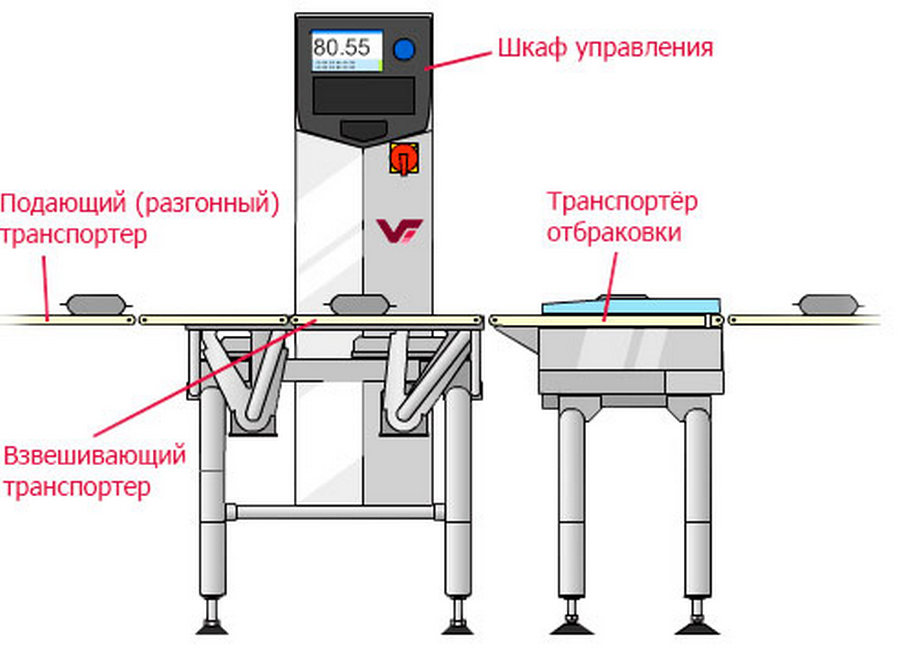

चेक वेइगर डिवाइस

परंपरागत रूप से, इसके डिजाइन को कई मॉड्यूल में विभाजित किया जा सकता है:

- त्वरित (खिला) कन्वेयर - एक कन्वेयर है जिसका उपयोग नियंत्रण पैमाने के ऊपर के क्षेत्र में उत्पादों की निरंतर आपूर्ति के लिए किया जाता है;

- एक वजन कन्वेयर एक साधारण रोलर टेबल या बेल्ट कन्वेयर है जिसे चेकवेगर के एक विशेष खंड के साथ परिवहन के दौरान माल के द्रव्यमान को निर्धारित करने के लिए डिज़ाइन किया गया है;

- नियंत्रण मॉड्यूल - इसमें उत्पादों के वजन पर आने वाले डेटा का विश्लेषण करने के लिए एक बोर्ड शामिल है, जो सूचना को संसाधित करने के बाद, माल के साथ आगे के संचालन के लिए एक नियंत्रण संकेत जारी करता है;

- रिजेक्ट मॉड्यूल एक विशेष तंत्र है जो पहले से तौले गए माल को विभिन्न भार क्षेत्रों में वितरित करता है। रिजेक्टर "फ्लिपर्स" (किसी आइटम को मुख्य लाइन से दूसरे उत्पाद क्षेत्र में ले जाना), "ड्रॉपर" (उत्पाद को लाइन से नीचे डंप करना) या "पुशर्स" (उत्पाद को मुख्य लाइन से रिजेक्ट लाइन पर धकेलना) हो सकता है। .

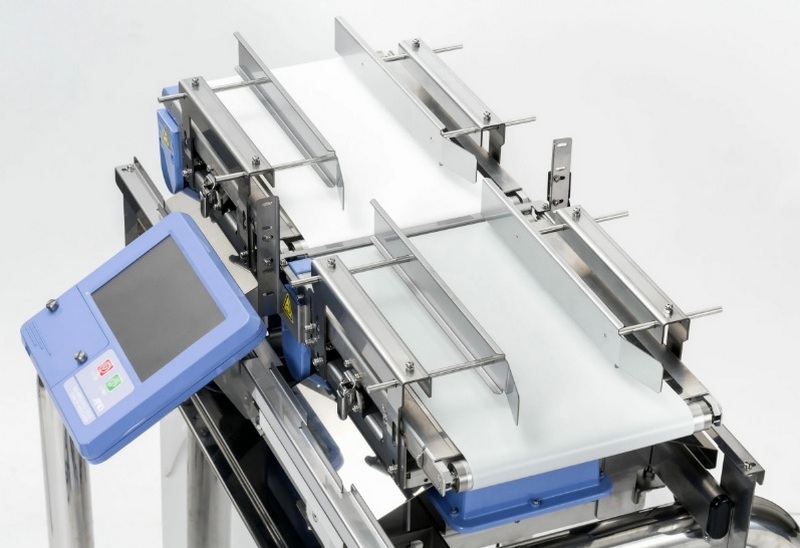

स्ट्रेन गेज वेट सेंसर को तोलने वाले कन्वेयर का मुख्य घटक माना जाता है। उपयोग किए गए इन उपकरणों के प्रकार और मॉडल वजन अनुभाग पर कुल भार पर निर्भर करते हैं, और यह संपूर्ण रूप से डिवाइस की डिज़ाइन सुविधाओं के साथ-साथ आईपी मानक के अनुसार दोषों के खिलाफ स्थापित सुरक्षा पर भी निर्भर करता है।आधुनिक चेकवेगर सिंगल पॉइंट (L6N, L6E3, L6G, L6D) या बीम (H8C, BM11, BM8D) सेंसर का उपयोग करते हैं।

इसके अलावा, सेंसर से जारी की गई जानकारी नियंत्रण मॉड्यूल में स्थित वजन नियंत्रक को भेजी जाती है। लेकिन पहले से ही नियंत्रण और नियंत्रण संकेतों का विकास किया जाता है, अर्थात्:

- प्रदर्शन पर इसके बारे में डेटा तौलने और प्रस्तुत करने के परिणामों के लिए लेखांकन;

- स्थापित मानकों के साथ प्राप्त आंकड़ों की तुलना और उत्पादों की अस्वीकृति पर निर्णय लेना;

- अस्वीकार करने वाले के तंत्र पर कार्य करने के लिए एक संकेत का संचरण;

- स्थायी स्टोरेज डिवाइस पर परिणामों को सहेजना, उन्हें बाहरी गैजेट्स (पीसी या पीडीए) में स्थानांतरित करना, अतिरिक्त उपकरणों को जोड़ना (उदाहरण के लिए, मेटल डिटेक्टर)।

यह ध्यान देने योग्य है कि चेकवेइगर के कुछ संशोधनों में निम्नलिखित अतिरिक्त विकल्प हो सकते हैं (हालाँकि यह अक्सर कॉम्बी-चेकर्स पर पाया जाता है):

- पट्टी छापने वाला;

- डोजिंग डिवाइस के साथ फीडबैक बोर्ड (थोक उत्पादों के लिए);

- मेटल डिटेक्टर;

- रिजेक्टर (तत्काल अस्वीकार करने वाला, जोनों में माल को अलग करने के लिए उपयुक्त नहीं है)।

तौलने के उपकरण के लाभ

इसके निस्संदेह लाभों में से, हम उल्लेख कर सकते हैं:

- वजन की सटीकता में वृद्धि, और इसलिए खुराक;

- त्वरित कार्यप्रवाह, जो डिजिटल सूचना प्रसंस्करण द्वारा प्राप्त किया जाता है;

- सरल संचालन और उत्पादन कार्यों के दृश्य के लिए एक प्रदर्शन की उपस्थिति;

- प्रसंस्करण के परिणामों को संग्रहीत करने के लिए एक स्थायी भंडारण उपकरण की उपस्थिति;

- विभिन्न छँटाई क्षेत्रों (10 क्षेत्रों तक) में उत्पादों को वितरित करना संभव है;

- स्व-निदान और समस्या निवारण विकल्प।

निष्पादन योग्य कार्यों की सरणी

कोई भी आधुनिक चेकवेगर या कॉम्बी-चेकर सक्षम है:

- समूह वेयरहाउस में अधिक वजन/कम वजन या कम स्टाफिंग की पहचान करने के लिए एकल उत्पाद का नियंत्रण करना;

- स्थापित द्रव्यमान के आधार पर, विभिन्न क्षेत्रों में माल के प्रवाह को वितरित करें;

- लाइन के प्रदर्शन का विश्लेषण करें, उत्पादों का रिकॉर्ड रखें, एक अच्छे उत्पाद और विवाह का कुल वजन निर्धारित करने के लिए डेटा एकत्र करें;

- तकनीकी प्रक्रियाओं को समायोजित / नियंत्रित करने के लिए अंतिम उत्पाद के वजन का विश्लेषण करें (खुराक में परिवर्तन, प्रसंस्करण प्रौद्योगिकी में परिवर्तन, आदि);

- तकनीकी मानकों, मेट्रोलॉजी, मानक आवश्यकताओं के अनुपालन की निगरानी करें, साथ ही अनुमेय त्रुटियों का निर्धारण करें;

- अंतिम उत्पादन चरणों में अंतिम उत्पाद के द्रव्यमान का सटीक नियंत्रण करें।

उपरोक्त सभी कार्यों की पूर्ति खराब गुणवत्ता वाले उत्पादों को खरीदार तक पहुंचने से रोकेगी, तकनीकी प्रक्रिया की लागत को कम करेगी, जो पैकेजिंग और व्यक्तिगत उत्पादों के अतिरिक्त वजन के मामले में खुराक इकाई के गलत संचालन के कारण हो सकती है।

आवेदन की गुंजाइश

विभिन्न उत्पादन चरणों में स्वचालित चेकवेटिंग उपकरण का माना प्रकार अनिवार्य है:

- प्री-पैकिंग चरण - यह उत्पादों को शेयरों में विभाजित करता है (उदाहरण के लिए, ठंड से पहले आटा)। चेकवेइगर मोल्डिंग मॉड्यूल के साथ कनेक्शन की अनुमति देता है, जिसे इसके द्वारा नियंत्रित किया जाएगा और खुराक का संकेत दिया जाएगा;

- प्राथमिक पैकेजिंग चरण - यहां अलग-अलग ट्यूबों को पैक करने से पहले तौला जाता है। डिवाइस अनुचित वजन वाले उत्पाद को प्रदर्शित करेगा, जो स्पष्ट रूप से संभावित दोषों के प्रतिशत को कम करेगा, इस तथ्य के बावजूद कि अगले चरण में उत्पादन की लागत में वृद्धि नहीं होगी;

- माध्यमिक पैकेजिंग चरण - इस उत्पादन स्तर पर, मशीन गोदाम की पूर्णता की जांच करती है;

- समूह पैकेजिंग चरण - यहां उपकरण पैकेज के समूहों के साथ बक्से को सही ढंग से भरने के लिए जिम्मेदार है, अर्थात। उनके अधिशेष या कमी की निगरानी करता है।

तौलने वाले उपकरणों का आधुनिक वर्गीकरण

चेकवेइगर और कॉम्बी चेकर्स दोनों का उपयोग उनके संबंधित उत्पादन लाइनों पर बड़े पैमाने पर उत्पादन में किया जाता है। उनका उद्देश्य प्रत्येक वस्तु इकाई की बिक्री के लिए बाद में रिलीज (या आगे की छंटाई) के लिए या विनिर्माण त्रुटियों के कारण इसे अस्वीकार करने के लिए सटीक वजन सुनिश्चित करना है। परिणामस्वरूप, विचाराधीन उपकरण भिन्न हो सकते हैं:

- स्थिर वजन विकल्प की उपस्थिति / अनुपस्थिति से - यह डिवाइस की तकनीकी क्षमताओं या निर्माता द्वारा इस तरह के फ़ंक्शन के प्रत्यक्ष प्रतिबंध पर निर्भर करेगा;

- लाइन के प्रकार से - ये रोलर कन्वेयर, स्वचालित कन्वेयर स्केल, ट्यूबों (बोतलों, सिलेंडरों, बेलनाकार कार्डबोर्ड पैकेजिंग) में संलग्न सामानों को नियंत्रित करने के लिए उपयोग किए जाने वाले रोटरी स्केल वाले उपकरण हो सकते हैं;

- न्यूनतम / अधिकतम निर्धारित वजन के अनुसार;

- वजन के लिए पारित होने की अधिकतम/न्यूनतम गति के अनुसार (इसलिए सटीकता और विसंगति में अंतर)।

निवारक परीक्षण की विशेषताएं

स्वचालित चेकवेटरों के सेवा जीवन को बढ़ाने के लिए, उन्हें लगातार (हर छह महीने में एक बार) शारीरिक दोषों का निरीक्षण करना चाहिए और जारी किए गए मेट्रोलॉजिकल डेटा की सटीकता की पुष्टि करनी चाहिए। उपकरण का नेत्रहीन निरीक्षण करते समय, यह स्थापित करना अनिवार्य है:

- असर भागों और विद्युत तारों दोनों की दृश्य विकृतियों की उपस्थिति / अनुपस्थिति;

- तंत्र की प्रलेखित पूर्णता का सामान्य अनुपालन;

- GOST नंबर 30124 के अनुसार, योग डिवाइस पर विभाजन मूल्य का अनुपालन;

- कन्वेयर बेल्ट की कोटिंग की गुणवत्ता, इसके आयाम, जारी किए गए माल की लेबलिंग, साथ ही वैकल्पिक उपकरणों (उदाहरण के लिए, एक कटर) के लिए आवश्यकताओं का अनुपालन।

इसके अलावा, कन्वेयर बेल्ट के झुकाव के संभावित कोण की जांच करना आवश्यक है, जिसके लिए एक गोनियोमीटर का उपयोग किया जाता है। इसे शुरुआत में और टेप के अंत में सेट किया जाता है, फिर अंकगणितीय माध्य मान की गणना प्राप्त दो परिणामों से की जाती है। संभावित ढलान त्रुटि को उपकरण के लिए संलग्न दस्तावेजों में विनियमित किया जाता है और निर्माता द्वारा अग्रिम रूप से अनुशंसित किया जाता है। इस त्रुटि को पार करना मना है, क्योंकि इससे तौल में अशुद्धि होगी। यदि मॉडल रोलर कन्वेयर पर काम करता है, तो झुकाव के अनुमेय कोण की गणना प्रारंभिक और अंतिम रोलर्स के लिए एक समान विधि द्वारा की जाती है। बाहरी निरीक्षण भी इसके अधीन है:

- नियंत्रण उपकरण;

- प्रदर्शन इकाइयाँ, माप और सिग्नलिंग उपकरण;

- निष्क्रिय उपकरण।

पूरे बेल्ट के पूर्ण और परेशानी मुक्त रोटेशन को ठीक करने के लिए, इसके उचित तनाव के साथ-साथ इसके लिए जिम्मेदार सहायक उपकरणों के संचालन को ठीक करने के लिए दृश्य जांच का पूरा होना 10-15 मिनट के लिए उपकरण की एक निष्क्रिय शुरुआत होगी। सफाई.

मेट्रोलॉजिकल संकेतों की सटीकता का परीक्षण

इसके लिए कन्वेयर बेल्ट पर एक निशान बनाया जाता है। लाइन के मनमाने ढंग से चुने गए निश्चित बिंदु के माध्यम से इस चिह्न के पारित होने के दौरान, स्टॉपवॉच चालू हो जाती है और सारांश वजन मॉड्यूल की रीडिंग दर्ज की जाती है। कुल मिलाकर, कम से कम तीन ऐसे रन किए जाते हैं और प्राप्त आंकड़ों से एक औसत मूल्य का चयन किया जाता है, जो तकनीकी मानकों द्वारा स्थापित अनुमेय त्रुटि से अधिक नहीं होना चाहिए।

बढ़ते सिफारिशें

विचाराधीन उपकरण एक प्रकार के उत्पादों से संबंधित हैं, जिनकी अंतिम असेंबली, कमीशनिंग, प्री-प्रोडक्शन टेस्टिंग और संभावित फाइन-ट्यूनिंग केवल एक औद्योगिक सुविधा की विशिष्ट उत्पादन प्रणाली के संदर्भ में स्थायी तैनाती के स्थान पर ही की जा सकती है। इसलिए, उपकरणों की सक्षम और उचित स्थापना ऑपरेशन की त्रुटि को सीधे प्रभावित करेगी। तदनुसार, चेकवेगर की स्थापना के दौरान, यह आवश्यक है:

- कन्वेयर बेल्ट के तनाव को ठीक से सुनिश्चित करें;

- टेप की सतह को जंक्शन पर मजबूती से चिपकाया जाना चाहिए या वल्केनाइज्ड किया जाना चाहिए;

- कन्वेयर को कम से कम 10 मीटर की लंबाई के साथ एक खंड पर कब्जा करना चाहिए और ऊर्ध्वाधर और क्षैतिज दोनों विमानों में झुकना नहीं चाहिए। यह किसी भी आस-पास के तंत्र (इलेक्ट्रोमैग्नेट, स्क्रेपर्स, लोडिंग डिवाइस, आदि) से प्रभावित नहीं होना चाहिए;

- अधिकतम झुकाव कोण 20 डिग्री से अधिक नहीं होना चाहिए।

पसंद की कठिनाइयाँ

इस तथ्य के कारण कि चेकवेइगर और कॉम्बीचेक बहुत जटिल सिस्टम हैं और बेहद महंगे हैं, उन्हें खरीदने से पहले, आपको भविष्य के आवेदन की मुख्य बारीकियों पर निर्णय लेना चाहिए:

- कार्यों की कुल संख्या केवल वजन और परिवहन है, या छँटाई, अंकन या खुराक समायोजन की आवश्यकता होगी;

- चयनित मॉडल के लिए आवश्यक बिजली की आपूर्ति;

- संचार चैनलों के लिए चुने हुए मॉडल की मांग और परिधीय उपकरणों तक पहुंच;

- स्थायी भंडारण उपकरण का आकार और परिणामों के भंडारण की अवधि;

- एक निश्चित प्रकार (यानी गैर-मानक) के पैकेज में माल को छोड़ने और ट्रैक करने के लिए टेप की क्षमता;

- क्या एक समूह तारे समारोह की आवश्यकता है;

- किस प्रकार का नियंत्रण इंटरफ़ेस पसंद किया जाएगा - स्पर्श या कीबोर्ड;

- एकाधिक लाइनें प्रदान करने के लिए उपकरणों की कुल संख्या।

इसके अलावा, आपको इस तथ्य पर ध्यान देना चाहिए कि उपकरण इसके आवेदन के लिए उपयुक्त है। उदाहरण के लिए, खाद्य जाँचकर्ता केवल खाद्य उत्पादों के लिए उपयुक्त होते हैं, जबकि औद्योगिक जाँचकर्ता औद्योगिक उत्पादों के लिए उपयुक्त होते हैं। यह प्रावधान रूसी संघ की प्रासंगिक स्वच्छता और स्वच्छता आवश्यकताओं में निहित है।

2025 के लिए सर्वश्रेष्ठ चेकवेगर्स और कॉम्बी-चेकर्स की रेटिंग

चेकवेटर्स

चौथा स्थान: "यूनिवर्सल मेटलर वू -500"

इस मॉडल में, सहायक फ्रेम पर एक नियंत्रण इकाई और बढ़ी हुई सटीकता के तनाव गेज के साथ एक टेप स्थापित किया जाता है, जो गति में वजन की अनुमति देता है। यदि प्राप्त परिणाम निर्दिष्ट एक से भिन्न होता है, तो सामान तुरंत पास में स्थित रिजेक्टर को हटा दिया जाता है और हटा दिया जाता है। मॉडल 20 किलोग्राम तक वजन वाले उत्पादों के साथ काम करने में सक्षम है, और थ्रूपुट प्रति मिनट 75 यूनिट उत्पाद तक है। उत्पादों को अस्वीकार करने के लिए मैन्युअल ऑर्डर सेट करना संभव है। बुनियादी उपकरण "पुशर" से लैस है। मशीन को बढ़ी हुई उत्पादकता, तेज टेप गति, डिजिटल डेटा प्रोसेसिंग सटीकता की विशेषता है। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 612,000 रूबल है।

- कार्यप्रवाह की गति;

- कागज पर पिछले सत्र के काम के लॉग को प्रिंट करना संभव है;

- आसान नियंत्रण, रूसी-भाषा इंटरफ़ेस, उच्च गुणवत्ता वाली प्रदर्शन छवि;

- कुछ प्रकार के उत्पादों के अनुकूल होने के लिए सेटिंग्स और विशेष सुविधाओं की एक विस्तृत श्रृंखला।

- पता नहीं लगा।

तीसरा स्थान: "ए एंड डी एडी -4961"

यह नमूना नवीनतम डिजिटल लोड सेल के साथ संपन्न है, और इसमें आने वाली सूचनाओं के लिए एक उच्च गति प्रसंस्करण इकाई भी है। ऐसे घटकों की उपस्थिति के लिए धन्यवाद, निर्माता 0.08 ग्राम की वजन सटीकता प्राप्त करने में कामयाब रहा।(1 वर्ष के मानक के साथ)। बढ़ी हुई सटीकता निर्दिष्ट मूल्यों से अधिक उत्पादों को छोड़ना कम कर देगी, जिससे उत्पादन लागत कम हो जाएगी। संरचनात्मक रूप से, मॉडल में 4 इकट्ठे ब्लॉक (कन्वेयर स्केल, लोडिंग कन्वेयर, कंट्रोल मॉड्यूल और बेस यूनिट) होते हैं, इसलिए पूरी असेंबली में ज्यादा समय नहीं लगता है। तदनुसार, उपकरणों की वैश्विक मरम्मत की आवश्यकता नहीं होगी - आपको बस विफल इकाई को बदलने की आवश्यकता है। आप मैन्युअल रूप से पैरामीटर दर्ज कर सकते हैं या किसी विशिष्ट प्रकार के उत्पाद के लिए पूर्वनिर्धारित टेम्पलेट का चयन कर सकते हैं। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 635,000 रूबल है।

- 7 इंच का कलर टच कंट्रोल पैनल;

- 1000 प्रकार के उत्पादों के लिए प्रीसेट प्रोसेसिंग टेम्प्लेट;

- पूरे तंत्र की पूर्ण धुलाई की अनुमति है;

- अद्वितीय मॉड्यूलर डिजाइन;

- अपेक्षाकृत छोटा वजन और आयाम आपको डिवाइस को जल्दी से स्थानांतरित करने की अनुमति देते हैं।

- पता नहीं लगा।

दूसरा स्थान: "चाओकियांग CQ-XP210"

ऐसा नमूना सीधे जमे हुए खाद्य उत्पादों के साथ काम करने पर केंद्रित है। वजन की जांच करने के लिए मौजूदा चिह्नों का आसानी से मिलान करने में सक्षम। यदि विसंगतियां पाई जाती हैं, तो कटर के माध्यम से माल को दोष क्षेत्र में भेज दिया जाता है। डिवाइस लगभग किसी भी पैकेजिंग के साथ काम कर सकता है, दोनों ढाला और आकारहीन। इसके उपयोग का परिणाम उत्पादन लागत में एक ठोस कमी होगी। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 646,000 रूबल है।

- एक स्व-निदान कार्य है;

- सफाई के लिए किसी विशेष उपकरण की आवश्यकता नहीं होती है;

- रूसी संघ के पर्यावरण मानकों का पूर्ण अनुपालन;

- स्वचालित आपातकालीन रोक संभव;

- शरीर उच्च गुणवत्ता वाले स्टील से बना है, जो समग्र सेवा जीवन को बढ़ाता है।

- पता नहीं लगा।

पहला स्थान: "हुआलियन IXL-400"

यह उपकरण उत्पादों के निरंतर वजन के लिए डिज़ाइन किया गया है, जिससे उनके लेखांकन को सरल और स्वचालित करना संभव हो जाता है। कच्चे माल को आसानी से खारिज कर देता है जो निर्दिष्ट मापदंडों को पूरा नहीं करते हैं, साथ ही इस बारे में डेटा को एक स्थिर लॉग में दर्ज करते हैं और अंतिम गणना करते समय उन्हें ध्यान में रखते हैं। यह स्पष्टता और सूचना संग्रह की पर्याप्त सटीकता, संचालन की गति की विशेषता है। इसमें कार्यक्षमता का विस्तार करने की संभावना है और अतिरिक्त रूप से एक लेबल प्रिंटर और एप्लीकेटर से लैस किया जा सकता है। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 655,000 रूबल है।

- वजन सीमा - 0.2 से 10 किलो तक;

- अधिकतम उत्पादकता - 100 यूनिट / मिनट;

- शुद्धता - (+/-) 0.5-2.0 ग्राम;

- प्लेटफार्म आयाम - 400x600 मिमी।

- पता नहीं लगा।

कॉम्बीचेकर्स

चौथा स्थान: एचडीएम एसी-एमडीसी-ए खाद्य उद्योग एमसीडी-एफ500क्यूडी

यह उपकरण मेटल डिटेक्टर और स्वचालित नियंत्रण तराजू की एक संयुक्त इकाई है। यह पूरी तरह से कॉम्पैक्ट डिजाइन, हल्के वजन और व्यापक कार्यक्षमता को जोड़ती है। घटिया इकाइयों को छांटने और हटाने के लिए कन्वेयर पर दो फ्लॉपर लगाए जाते हैं। डिटेक्टर पूरी तरह से विदेशी टुकड़ों की उपस्थिति को ट्रैक करता है। मॉडल सीधे खाद्य उत्पादों के साथ काम करने पर केंद्रित है। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 496,000 रूबल है।

- छँटाई सटीकता - 1 ग्राम;

- प्रसंस्करण गति - 45 यूनिट प्रति मिनट;

- वजन सीमा 5 से 9000 ग्राम तक है।

- प्रसंस्कृत उत्पादों का छोटा स्वीकार्य वजन।

तीसरा स्थान: "केनवेई JW-GC215-1-1"

मॉडल का व्यापक रूप से भोजन, दवा, रसायन, कपड़ा उत्पादों के साथ-साथ विभिन्न खिलौनों और रबर उत्पादों के प्रसंस्करण के लिए उपयोग किया जाता है। यह स्वचालित नियंत्रण तराजू के साथ संयुक्त मेटल डिटेक्टर से लैस है। दोनों उपकरणों के अग्रानुक्रम उपयोग से उत्पादन की दक्षता और विश्वसनीयता में वृद्धि होगी, जिससे अनावश्यक लागत समाप्त हो जाएगी। इंटरफ़ेस 32 भाषाओं के लिए डिज़ाइन किया गया है और इसे 7-इंच टच स्क्रीन के माध्यम से नियंत्रित किया जाता है। पूरी तरह से रूसी उद्योग मानकों का अनुपालन करता है। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 615,000 रूबल है।

- प्रसंस्करण गति समायोज्य है, तीन अलग-अलग तरीके हैं;

- उपयोगी द्रव्यमान और मौजूद विदेशी अंशों के संबंध में परीक्षण के परिणामों की स्वतंत्र प्रविष्टि;

- कन्वेयर बेल्ट को हटाना आसान है और साफ करना आसान है।

दूसरा स्थान: "धातु एमडीडब्ल्यू -400"

नमूना उत्पादन लाइन में एकीकृत एक उपकरण है, जो विदेशी तत्वों का पता लगाने के लिए स्वचालित तराजू और एक डिटेक्टर की कार्यक्षमता को जोड़ता है। यह उत्पादों के कम वजन / अधिक वजन के नियंत्रण के साथ अच्छी तरह से मुकाबला करता है। एक्स-रे ऐड-ऑन स्थापित करके कार्यक्षमता का विस्तार करना संभव है। कॉस्मेटिक, फार्मास्युटिकल या खाद्य उद्योगों के लिए आदर्श, जिनकी लाइनें कार्य क्षेत्र के आकार से सीमित हैं। यह उच्च उत्पादकता की विशेषता है - प्रति मिनट लगभग 400 वजन। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 723,000 रूबल है।

- आसान विधानसभा और भागों के प्रतिस्थापन;

- नमी और धूल के प्रतिरोधी;

- ट्यूनिंग सटीकता और आत्म-निदान समारोह की उपस्थिति में वृद्धि;

- मामला "स्टेनलेस स्टील" से बना है और संसाधित माल को नुकसान नहीं पहुंचा सकता है।

- पता नहीं लगा।

पहला स्थान: "NCB490 NowSystems for Food"

यह मॉडल माल की गुणवत्ता नियंत्रण के लिए एक व्यापक समाधान है और एक चेकवेगर और मेटल डिटेक्टर पर आधारित है। मशीन द्वारा एक साथ दो दिशाओं में काम करने की प्रक्रिया को अंजाम दिया जाता है - विदेशी टुकड़ों की एक साथ पहचान के साथ पैकेजिंग और वजन की शुद्धता की जाँच करना। कई औद्योगिक इंटरफेस उपलब्ध हैं, जो डिवाइस को विभिन्न प्रकार के संगठन के स्थानीय नेटवर्क से कनेक्ट करने की अनुमति देता है (वास्तविक समय में काम की प्रगति और उनके परिणामों के बारे में जानकारी अपलोड करने के लिए)। डिजाइन में कम से कम संभव संख्या में भारी पुर्जे और असेंबलियों का उपयोग किया जाता है, जिससे अंतरिक्ष की बचत होती है। खुदरा श्रृंखलाओं के लिए अनुशंसित लागत 786,000 रूबल है।

- 3 ऑपरेटिंग आवृत्तियों;

- Aludetektor फ़ंक्शन (एल्यूमीनियम से पैकेजों के विश्लेषण के लिए);

- कार्यात्मक निदान।

- पता नहीं लगा।

निष्कर्ष

स्वचालन के हमारे युग में, गतिशील नियंत्रण तराजू को किसी भी स्ट्रीमिंग उत्पादन का एक अनिवार्य गुण माना जाता है। थोक उत्पादों को पैक करते समय वे विशेष रूप से उपयोगी होते हैं, और जरूरी नहीं कि इसमें बहुत छोटे टुकड़े हों। यह या तो खाद्य उत्पादन के लिए अनाज या निर्माण के लिए प्लास्टिक बोल्ट हो सकता है। सटीक वजन और पैकिंग कंपनी को अनावश्यक लागतों से बचने की अनुमति देगा, जिन्हें मैन्युअल रूप से पहचानना बहुत मुश्किल है।

लोकप्रिय लेख

-

2025 में 50cc तक के सबसे अच्छे और सस्ते स्कूटरों की टॉप रैंकिंग

दृश्य: 131648 -

2025 में एक अपार्टमेंट के लिए सर्वश्रेष्ठ ध्वनिरोधी सामग्री की रेटिंग

दृश्य: 127687 -

2025 के लिए फ्लू और सर्दी के लिए महंगी दवाओं के सस्ते एनालॉग्स की रेटिंग

दृश्य: 124515 -

2025 में सर्वश्रेष्ठ पुरुषों के स्नीकर्स

दृश्य: 124030 -

2025 में सर्वश्रेष्ठ जटिल विटामिन

दृश्य: 121937 -

सर्वश्रेष्ठ स्मार्टवॉच की शीर्ष रैंकिंग 2025 - मूल्य-गुणवत्ता अनुपात

दृश्य: 114978 -

भूरे बालों के लिए सबसे अच्छा पेंट - शीर्ष रेटिंग 2025

दृश्य: 113393 -

2025 में आंतरिक कार्य के लिए सर्वश्रेष्ठ लकड़ी के पेंट की रैंकिंग

दृश्य: 110317 -

2025 में सर्वश्रेष्ठ कताई रीलों की रेटिंग

दृश्य: 105326 -

2025 के लिए पुरुषों के लिए सर्वश्रेष्ठ सेक्स डॉल की रैंकिंग

दृश्य: 104362 -

2025 में चीन से सर्वश्रेष्ठ एक्शन कैमरों की रैंकिंग

दृश्य: 102214 -

2025 में वयस्कों और बच्चों के लिए सबसे प्रभावी कैल्शियम की तैयारी

दृश्य: 102009