Ranking der besten Laserschneidmaschinen für 2025

Um Glas, Holz, Stahl und andere Materialien so genau und genau wie möglich zu schneiden, werden spezielle Geräte verwendet. Bis heute gelten Lasermaschinen als die effizientesten und modernsten Geräte. Anfangs hatten sie einen ausschließlich industriellen Anwendungsbereich, können aber derzeit auch in einer Haushaltswerkstatt eingesetzt werden.

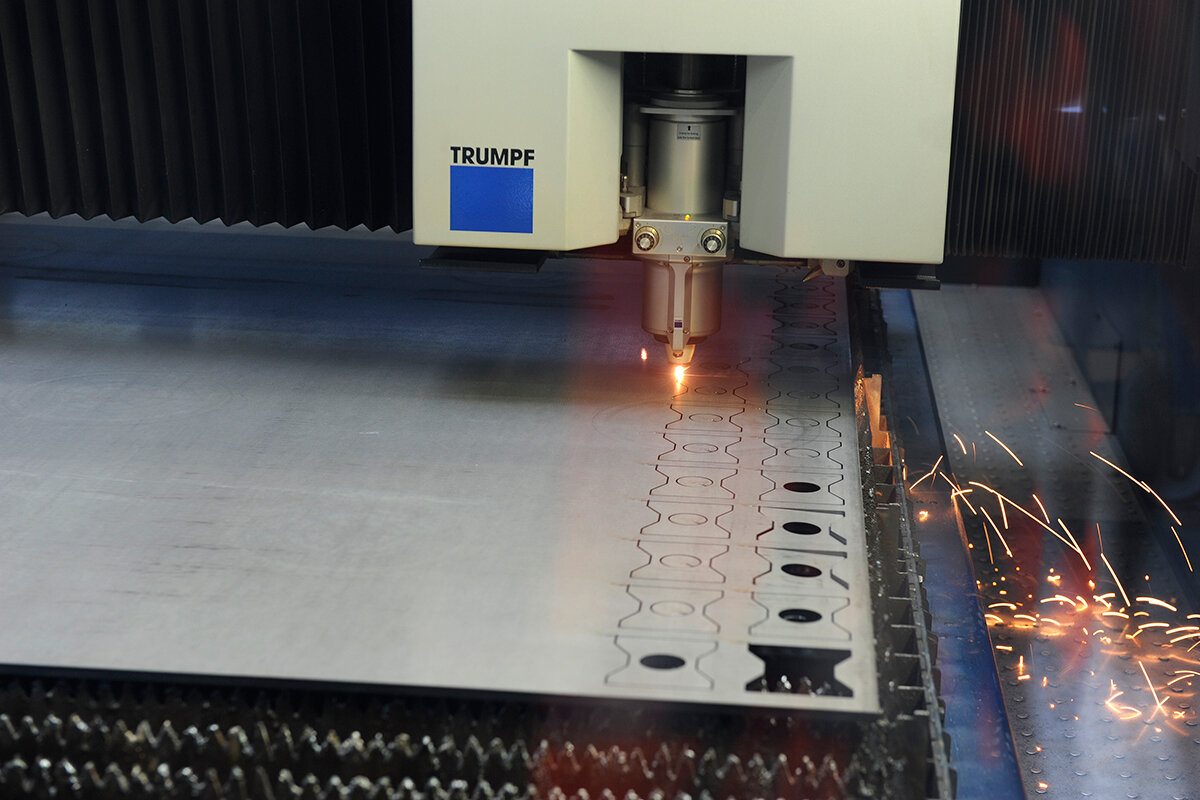

Das Laserschneiden ist ein Verfahren zum Schneiden von Werkstoffen, bei dem ein fokussierter starker Laserstrahl die zu bearbeitende Werkstückoberfläche durchbrennt.Aufgrund seiner geringen Dicke, des besonderen Richtungswinkels, der Kohärenz und der Monochromatizität schneidet der Laserstrahl das Material gleichmäßig und erzeugt bei diesem Vorgang ein Minimum an Abfall, der dann durch einen Luftstrahl ausgeblasen wird.

Aufgrund seiner erhöhten Genauigkeit beschleunigt und vereinfacht das Laserschneiden die Bearbeitung verschiedener Werkstücke erheblich und erzeugt gleichzeitig ein Minimum an Fehlern und Ausschuss. Die gestiegene Nachfrage nach solchen Geräten ist nicht überraschend, da sich die hohen Kosten der Maschine aufgrund der gesteigerten Produktivität ziemlich schnell und mehr als auszahlen.

Das direkte Brennen des Werkstücks eliminiert den Kontakt mit seiner Arbeitsfläche. Daraus wird deutlich, dass nicht nur harte Legierungen (Messing und Kupfer, Aluminium und Stahl), sondern auch eher zerbrechliche Rohstoffe wie Holz oder Sperrholz sowie Glas verarbeitet werden können. Die nahezu vollständige Automatisierung trägt zur Effizienz des gesamten Prozesses bei. CNC ist aus einer modernen Lasermaschine ohnehin kaum mehr wegzudenken, und deren Computersteuerung ist heute alltäglich geworden.

Inhalt

- 1 Lasermaschinen: allgemeine Informationen

- 2 Die Hauptstufen der Lasermaschine

- 3 Vor- und Nachteile des Laserschneidens

- 4 Technische Eigenschaften der Haupttypen von Lasersystemen

- 5 Bestehende Arten von Lasermaschinen

- 6 Vorhandene Arten von Tischen für Werkzeugmaschinen

- 7 Ungefähre Reihenfolge der Verwendung

- 8 Einige Nuancen beim Einrichten des Geräts

- 9 Die wichtigsten Parameter bei der Auswahl eines Lasergeräts

- 10 Preisabhängigkeit

- 11 Ranking der besten Laserschneidmaschinen für 2025

- 12 Anstelle eines Epilogs

Lasermaschinen: allgemeine Informationen

Sie sind professionelle Geräte, deren Arbeit sich durch erhöhte Genauigkeit auszeichnet. Das Gerät ist mit einem leistungsstarken Laser ausgestattet, der die Oberfläche leicht durchschneidet und sie in einzelne Elemente unterteilt. Der resultierende Schnitt ist besonders glatt und erfordert keinen zusätzlichen Bearbeitungsschritt. Mit Hilfe solcher Maschinen ist es auch bequem, verschiedene Muster zu gravieren, auszuschneiden und sogar kleine Teile zu schweißen.

Gerät und Arbeitselemente

Äußerlich ist das Design nicht besonders komplex und besteht aus:

- Koordinatentisch - er ist für die Endqualität des hergestellten Produkts verantwortlich. Auf ihm befindet sich ein Gehäuse, auf dem die beweglichen Führungsteile aufgesetzt sind. Als Antrieb können Kugelgewindetriebe oder Zahnriemen verwendet werden. Bei Lasermaschinen für Metall wird zusätzlich ein weiteres Steuerelement verwendet - die Steuerung.

- "Fliegende" Optik - sie besteht aus einer Reihe von Spiegeln, von denen jeder eine Beschichtung in Form einer speziellen Zusammensetzung aufweist, die die Streuung des Energiestrahls verringert. Dort ist auch eine Linse verbaut, die dafür zuständig ist, den Strahl auf einen kleinen Fleck mit einem Durchmesser von nicht mehr als 2/10 mm zu fokussieren.

- Laserlampen - es ist das Hauptstrahlelement (normalerweise werden versiegelte Glasvarianten verwendet). Die Strahlung, die von der Spiegeloptik reflektiert und durch die Linse weiter fokussiert wird, verrichtet die Hauptarbeit - das Brennen.

- Zusätzliche Geräte - normalerweise gehören dazu ein Luftkompressor und das Hauptkühlsystem.

Die Linse ist das wichtigste Arbeitselement

Dadurch wird der von der Lampe erzeugte Strahl gebündelt und auf das zu bearbeitende Material gerichtet. Unterschiedliche Objektive haben unterschiedliche Brennweiten, Brenntiefen (verantwortlich für die maximale Dicke des Einschnitts) und den Durchmesser des fokussierten Flecks. Es gibt Teleobjektive (+100 mm), Objektive mit mittlerer Brennweite (bis 50 mm) und Kurzbrennweiten (bis 38 mm). Wie der Name schon sagt, unterscheiden sie sich in der Länge der Fokussierentfernung. So können Teleobjektive effizient durch dicke und harte Oberflächen (Metall) schneiden, während andere effizient gemeißelte Arbeiten ausführen können. Nach der aktuellen Klassifizierung wird jede Linsenvariante für ihre Art der Arbeit verwendet:

- Kurzer Fokus - Gravieren und schneiden Sie detaillierte Objekte (z. B. Siegel) hervorragend, und es ist auch bequem, Materialien mit geringer Dichte (Sperrholz, Spanplatten, Plexiglas) damit zu schneiden.

- Objektive mit mittlerer Brennweite werden oft als „goldene Mitte“ bezeichnet, da sie in der Lage sind, Werkstücke mittlerer Dichte bis zu 8 mm (diese Dicke kann mit der Dichte von Holz verglichen werden) mit hoher Qualität zu gravieren und zu durchtrennen;

- Teleobjektive eignen sich hervorragend für die Arbeit mit dicken Materialien (neben Standardmetallen sind Acryl und Holz mit einer Dicke von bis zu 250 mm zu nennen).

Die Linsen selbst können auf der Basis verschiedener Basen hergestellt werden, von denen die beliebtesten Galliumarsenid und Zinkselenid sind. Es ist erwähnenswert, dass erstere zu Industriedesigns gehören und in Werkzeugmaschinen mit einer Leistung von mehr als 130 Watt verwendet werden.

Die Hauptstufen der Lasermaschine

Zunächst wird eine spezielle Zeichnung erstellt, in der die Koordinaten der gewünschten Schnitte angegeben sind - diese Zeichnung wird in das Betriebsprogramm der Maschine geladen.Danach beginnt direkt der Arbeitsprozess: Die Maschine richtet den Strahl automatisch auf eine vorgegebene Stelle und er wird stark erhitzt. Glas und Metall schmelzen unter dem Einfluss erhöhter Temperatur und der Baum brennt aus. An einem genau festgelegten Ort wird die zu bearbeitende Oberfläche gemäß den festgelegten Parametern genau geschnitten.

Vor- und Nachteile des Laserschneidens

Die unbestrittenen Vorteile sind die folgenden:

- Laserschneiden ist in der Lage, verschiedene Materialien zu bearbeiten;

- Das Fehlen eines direkten mechanischen Kontakts eliminiert praktisch das Risiko einer Beschädigung der behandelten Oberfläche;

- Auf der Maschine können Arbeiten beliebiger Komplexität ausgeführt werden, wobei perfekt gleichmäßige Schnitte und Linien garantiert sind;

- Die durchgeführten Arbeiten zeichnen sich durch hohe Produktivität und Schnelligkeit aus;

- Der Prozess selbst wird geräuschlos durchgeführt, es gibt keine große Menge Staub und Schmutz.

Zu den Nachteilen der Arbeit mit einem Laser gehören:

- Die Stanzmethode zur Bearbeitung von Rohlingen ist viel billiger als die Lasermethode.

- Bei der Bearbeitung von Holzoberflächen bleiben an den Kontaktstellen mit dem Laserpunkt dunkle Farbspuren zurück;

- Lasermaschinen selbst (insbesondere Industriedesigns) sind sehr teuer;

- Es gibt Einschränkungen im Bereich der Dicke der Arbeitsfläche von Materialien.

Die Produktpalette, die auf einer Lasermaschine hergestellt werden kann, ist sehr breit, das Gerät eignet sich perfekt für die Herstellung von:

- Diverse Schablonen und Sperrholzzuschnitte;

- Metallbauer und ihre einzelnen Elemente;

- Siegel und Stempel;

- Straßenschilder und Verkehrsschilder;

- Designer-Postkarten;

- Souvenirartikel mit Gravur;

- Dekorelemente mit geschnitzten Mustern;

- Dekorationen und Bildschirme;

- Modelle für Architekturprojekte und vieles mehr.

Technische Eigenschaften der Haupttypen von Lasersystemen

Abhängig vom verarbeiteten Material können sie unterteilt werden in:

- Lampengepumpte repetitiv gepulste Festkörperlaser (Ausgangsleistung: 50 - 1000 Watt) werden zum Schneiden dicker Metalle eingesetzt;

- Diodengepumpte DPSS-Festkörperlaser werden für Metalle mittlerer Dicke verwendet;

- Kontinuierliche Infrarot-CO2-Gaslaser (Ausgangsleistung bis 400 Watt) werden verwendet, um nichtmetallische Werkstücke (Gummi und Polymere sowie Holz) zu bearbeiten;

- Kontinuierliche Gas-CO2-Laser (Ausgangsleistung - von 0,7 bis 6 Kilowatt) eignen sich für die Bearbeitung von legiertem Stahl, Eisenmetallen, einigen Arten von Metalllegierungen sowie für nichtmetallische Materialien;

- Faserlaser (Ausgangsleistung von 0,4 bis 15 Kilowatt) - zum Punktschneiden.

Der Einsatz von Laseranlagen kann derzeit klassische Methoden der Metallzerspanung nicht vollständig vom Markt verdrängen. Daher wird ihre effektive Verwendung nur möglich, wenn das verarbeitete Material basierend auf den Fähigkeiten der Ausrüstung richtig ausgewählt wird und wenn die Verwendung der traditionellen Methode mühsam oder vollständig unmöglich wird.

Bestehende Arten von Lasermaschinen

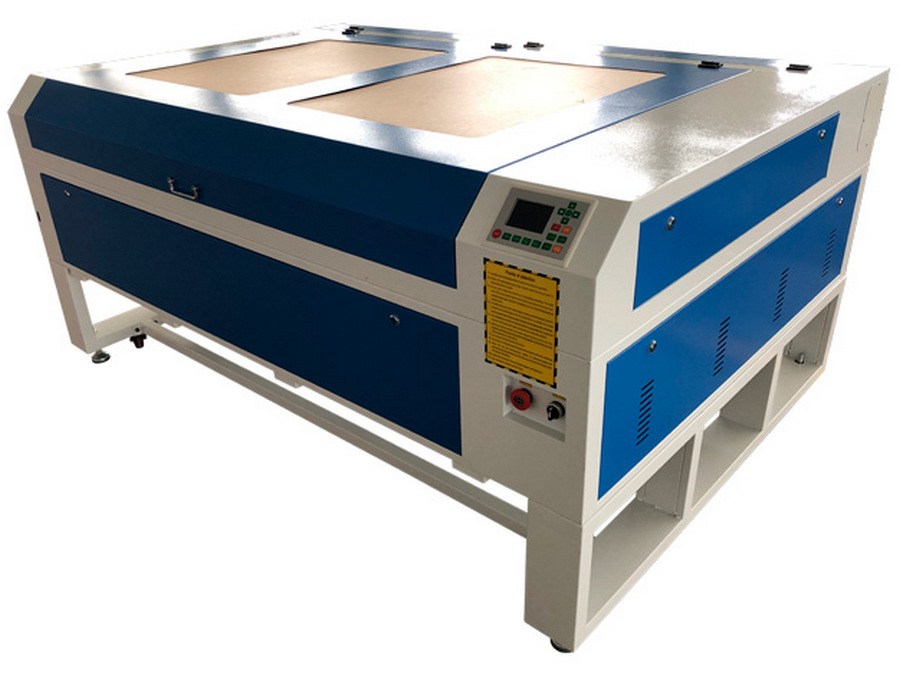

Diese Ausrüstung kann sowohl universelle als auch spezielle Zwecke haben. Alle Geräte sind jedoch normalerweise nach Leistung und Größe unterteilt:

- Das Desktop-Gerät zeichnet sich durch einen geringen Stromverbrauch (weniger als 80 Watt) aus;

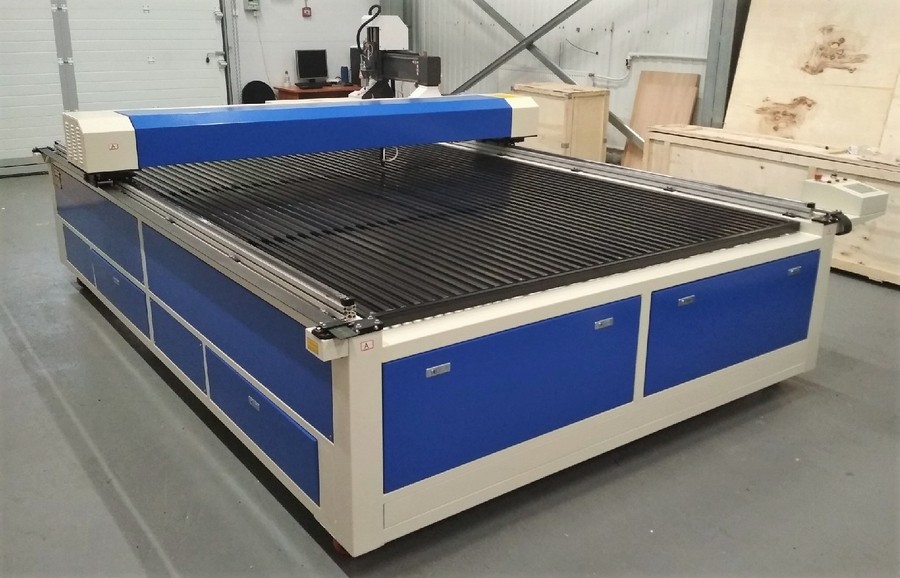

- Professional hat schon viel Power (von 80 - 195 Watt);

- Produktionsmuster können eine Leistung von bis zu 1000 Watt erreichen.

Je nach Arbeitsumgebung können Laser eingeteilt werden in

- Festkörper - sie sind mit Pumplampen, Blitzlampen, einem Arbeitskoffer und mehreren Spiegeln ausgestattet;

- Gas - sie haben ein System zur Zufuhr von Inertgasen sowie einen Glaskolben, in dem sich das Strahlrohr befindet;

- Gasdynamisch - sie haben eine spezielle Düse zur beschleunigten Gaszufuhr und ein zusätzliches Kühlsystem.

Vorhandene Arten von Tischen für Werkzeugmaschinen

Der Desktop ist eines der Hauptelemente im Design der Maschine, daher hängt die Qualität der Arbeit direkt von seiner Wahl ab:

- Lamellentische - Sie sind oft in der Grundkonfiguration zu finden, sie sind äußerst bequem zu entfernen und zu reinigen. Sie sind jedoch nicht gut für feine Detailarbeiten oder Stoffarbeiten geeignet. Außerdem sind sie für die Bearbeitung spezieller und dünner Materialien wie Papier oder Karton gar nicht ausgelegt.

- Wabentische - Ihre Beschichtung eignet sich sehr, sehr gut nur zum Schneiden kleiner Elemente, da sie sehr dicht ist und die Werkstücke nicht auf den Boden fallen lässt. Er wird perfekt mit dem Schneiden von dünnem Material fertig - Papier, Pappe, Stoff. Im Gegensatz zu Lamellentischen hängt das Werkstück darauf nicht durch.

- Fördertische - Sie sind speziell für die Verarbeitung von Rollenmaterial ausgelegt, darunter Papier und sogar Kunstleder. Auf ihnen erfolgt die Zuführung von Rohlingen in einem kontinuierlichen Modus, was die Arbeit des Benutzers erheblich vereinfacht.

Ungefähre Reihenfolge der Verwendung

Die Grundregeln für die Bedienung der Maschine sind recht einfach, dennoch ist es notwendig, die Schritt-für-Schritt-Vorgehensweise zu kennen, um später nicht verwirrt zu werden:

- Zuerst müssen Sie ein Muster auswählen, das ausgeschnitten wird;

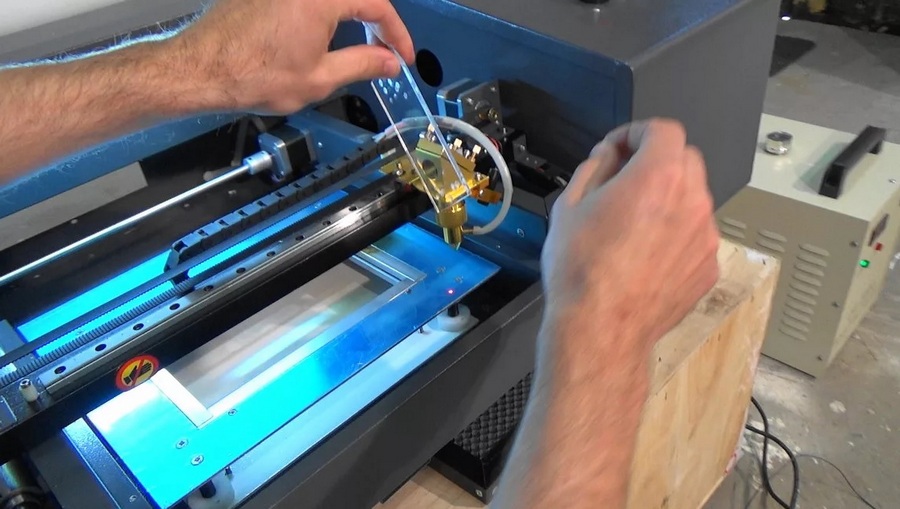

- Dann sollten Sie das Bild (Foto) in das Betriebsprogramm des Geräts laden und gleichzeitig die Sauberkeit der Arbeitsfläche des Objektivs überprüfen.Wenn eine Kontamination auftritt, muss die Linse mit einem in Alkohol getauchten Wattestäbchen abgewischt werden;

WICHTIG! Es ist unmöglich, die Linse mit Wodka abzuwischen, da die in seiner Zusammensetzung enthaltenen ätherischen Öle beim Trocknen einen dünnen Film auf der Linse bilden, was zu Strahlstreuung führt!

- Nach dem Einschalten des Geräts müssen Sie warten, bis es aufgewärmt ist;

- Als nächstes sollten Sie die Bearbeitungsmethode auswählen: "Raster" zum Gravieren und "Vektor" zum Schneiden;

- Dann müssen Sie die Linienbreite für den Schnitt bestimmen (es sei daran erinnert, dass breite Linien lange gezeichnet werden);

- Am Ende aller Vorgänge beginnt der Prozess, während die Herstellungszeit vom verarbeiteten Material und dem eingestellten Geschwindigkeitsmodus abhängt.

Einige Nuancen beim Einrichten des Geräts

Es muss immer daran erinnert werden, dass die Lasermaschine ein komplexes technisches Gerät ist, daher muss ihre Einstellung äußerst genau sein. Die Justierung erfolgt nach dem Lichtstrahl, und für die Dauer dieses Vorgangs wird das Arbeitselement durch einen herkömmlichen Laserpointer ersetzt. Das Verfahren umfasst die folgenden Schritte:

- Korrektur der Laserröhre - ein transparentes Klebeband wird auf den Hauptspiegel geklebt und die Position der Röhre selbst wird so eingestellt, dass der Strahl direkt in ihre Mitte trifft;

- Dann wird das Klebeband auf den zweiten Spiegel geklebt und der Hauptspiegel eingestellt. Daher sollte sich die Laserpointer-Markierung unabhängig von der Entfernung immer in der Mitte befinden. Die Richtung des Strahls wird durch Drehen der Schrauben geändert;

- Als nächstes wird der dritte Spiegel mit Klebeband überklebt und der obige Vorgang wiederholt, aber nur für das zweite optische Element;

- Der dritte Spiegel wird konfiguriert, indem ein "Ziel" auf dem Desktop platziert wird. Dabei muss die Größe des Flecks der Größe der Austrittsdüse entsprechen. Die Einstellung erfolgt ebenfalls mit Schrauben.

Die wichtigsten Parameter bei der Auswahl eines Lasergeräts

Moderne Hersteller arbeiten ständig und aktiv daran, die Kosten bestehender Technologien zu modernisieren und zu senken, sodass der Markt ständig mit neuen Mustern aufgefüllt wird. Ausgehend von den geforderten Aufgaben sollte bei der Geräteauswahl auf folgende Faktoren besonders geachtet werden:

- Produktionsvolumen - häuslicher Einmalgebrauch oder Bedarf im industriellen Maßstab;

- Maschinenabmessungen - alles hängt von der Größe der verfügbaren Räumlichkeiten ab;

- Die Hauptart zukünftiger Materialien - Faseroptiklaser eignen sich für Metall und Kunststoff, und Kohlendioxidmodelle werden normalerweise für Stoff und Papier, Gummi und Holz verwendet.

- Eigenschaften des Emitters - Leistung zeigt die Arbeitsgeschwindigkeit an;

- Die Möglichkeit, den Desktop zu bewegen - die Dicke der bearbeiteten Werkstücke hängt von diesem Parameter ab;

- Anzahl der Schneidköpfe – Mehr als ein Schneidkopf bedeutet eine höhere Produktivität. Für eine Graviermaschine brauchen sie mindestens zwei;

- Ausgestattet mit einer Videokamera - mit ihrer Hilfe ist es am einfachsten, das erforderliche Bild in das Betriebsprogramm des Geräts zu übertragen;

- Rollenvorschubmechanismus - sie benötigen Ausrüstung, wenn sie mit Materialien arbeiten soll, die zu einer Rolle gerollt werden können (Papier, Stoff usw.);

- Zusätzliches Zubehör - dies kann eine zusätzliche Tischfläche, eine externe Kühlvorrichtung, eine Drehvorrichtung, die Möglichkeit, die Laserröhre durch ein Element mit höherer Leistung zu ersetzen, usw. umfassen.

Preisabhängigkeit

Auf dem Markt für Lasermaschinen kann man oft auf folgende Situation stoßen: Es scheint, dass Geräte, die in Bezug auf die technischen Eigenschaften identisch sind, gleich sein sollten und auch gleich kosten, weil sie sogar die gleiche Desktop-Größe haben können? Aber die Kosten setzen sich zunächst aus der Gesamtkonfiguration und der Qualität der einzelnen Teile zusammen. Und dazu gehören:

- Rahmen;

- Tischgröße;

- Strahlrohr;

- Heizblock;

- Netzteil;

- Motoren und andere Steuerelemente.

Außerdem wirken sich zusätzliche Optionen erheblich auf den Preis aus, z. B. ein Fehlerstromschutzschalter, das Vorhandensein einer Abzugshaube, das Vorhandensein einer Drehvorrichtung, das Vorhandensein einer Kamera usw.

Erwähnenswert ist, dass bei komplexen technischen Geräten der Name des Herstellers immer und überall eine wichtige Rolle spielt. Tatsächlich können kleine, unbekannte Unternehmen einen potenziellen Käufer mit äußerst günstigen Preisen für ihre Geräte anziehen, aber es ist schwierig, unter solchen Mustern wirklich gute Geräte zu finden. Und beim Kauf eines Lasergeräts bei solchen Unternehmen riskiert der Benutzer, einen doppelten Preis zu zahlen, was zu häufigen Reparaturen führt.

Sie können ein gutes Modell schon anhand des Gehäuses optisch unterscheiden. Wenn es aus dünnem Blech besteht und billige Gelenkwellenführungen darin eingebaut sind, ist eine solche Maschine kaum für das Arbeiten mit hohen Geschwindigkeiten geeignet. Eine große Beschleunigung erzeugt zusätzliche Vibrationen, die unweigerlich zu einer Verletzung der Korrektheit der Schnittlinien oder zur Erzeugung einer ungleichmäßigen Gravur führen. Es lohnt sich auch, auf das Alter des Herstellerunternehmens zu achten – als optimal gelten Werte von 3 bis 5 Jahren. Ein Alter von 9 Jahren oder mehr spricht bereits für einen wohlverdienten Platz auf dem Markt.Und darüber hinaus lohnt es sich, Servicefragen mit dem Verkäufer zu besprechen – wenn eine lebenslange Garantie oder mindestens ein 5-Jahres-Servicezeitraum angeboten wird, dann ist ein solcher Verkäufer vertrauenswürdig.

Ranking der besten Laserschneidmaschinen für 2025

Budget-Modelle

Platz 2: WATTSAN MICRO 0203

Ein hervorragendes Beispiel für eine Haushaltsmaschine, die ausschließlich für dekorative und angewandte Zwecke entwickelt wurde. Damit ist es einfach, gemusterte Details aus dünnem Sperrholz auszuschneiden oder Ornamente auf Plexiglas zu machen. Aufgrund seiner äußerst geringen Abmessungen benötigt es nicht einmal einen separaten Raum für seine Installation.

| Name | Index |

|---|---|

| Herstellerland | Großbritannien |

| Strahlleistung, W | 40 |

| Stromversorgung, v | 220 |

| Gewicht (kg | 28 |

| Kosten, Rubel | 55000 |

- Kleine Abmessungen;

- Wirtschaftliche Kosten;

- Ausreichende Dicke des verarbeiteten Materials (5-12 mm).

- Engen Anwendungsbereich.

Platz 1: ZERDER FLEX 1060

Modell von einem recht jungen, aber bereits populären deutschen Unternehmen. Es hat ziemlich große Abmessungen und eine relativ hohe Positioniergenauigkeit des Laserstrahls. Dank der vergrößerten Arbeitsfläche kann mit großen Werkstücken gearbeitet werden.

| Name | Index |

|---|---|

| Herstellerland | Deutschland |

| Strahlleistung, W | 80 |

| Stromversorgung, v | 220 |

| Gewicht (kg | 77 |

| Kosten, Rubel | 120000 |

- Großer Desktop;

- Niedriger Preis;

- Die Laserröhre ist für 6000 Stunden ausgelegt.

- Laser mit geringer Leistung.

Beispiele aus der Mittelklasse

Platz 2: MCLSER 4030 METALL

Eine vielseitige Maschine, die sowohl mit Metallen als auch mit dünneren Materialien arbeiten kann.Mit einem sehr leistungsstarken Laser kann es aufgrund seiner relativ geringen Abmessungen und seines Gewichts auch unter häuslichen Bedingungen verwendet werden (es kann in einer Heimwerkstatt installiert werden). Allerdings ist die Desktop-Fläche klein - 40 mal 30 Zentimeter.

| Name | Index |

|---|---|

| Herstellerland | China |

| Strahlleistung, W | 120 |

| Stromversorgung, v | 220 |

| Gewicht (kg | 80 |

| Kosten, Rubel | 405000 |

- Hervorragende Qualität der Komponenten (trotz asiatischer Herkunft);

- Universelles Modell;

- Fähigkeit, Metall bis zu einer Dicke von 2 mm zu schneiden.

- Kleiner Schreibtisch.

Platz 1: KANINCHEN FB 2030

Ein Breitformatgerät, das als professionelles Modell auf dem Markt positioniert ist. Es hat eine hohe Schnittgeschwindigkeit, die Desktop-Fläche beträgt 2 mal 3 Meter. Das Design verfügt über zwei leistungsstarke Laser und ein System aus vergoldeten Spiegeln. Perfekt für eine hochspezialisierte Werkstatt. Die Lebensdauer der Laserröhre wurde auf 6500 Stunden verlängert.

| Name | Index |

|---|---|

| Herstellerland | China |

| Strahlleistung, W | 200 |

| Stromversorgung, v | 220 |

| Gewicht (kg | 450 |

| Kosten, Rubel | 1000000 |

- Multifunktionalität;

- Erhöhte Arbeitsfläche;

- Zulässige Dicke für zerbrechliche Materialien - 28 Millimeter!

- Große Abmessungen;

- Hoher Preis.

Modelle aus dem Premiumsegment

Platz 2: MCLASE 1530 750W METALL

Sehr leistungsstarke Maschine, die direkt auf die Bearbeitung dicker Metalllegierungen ausgerichtet ist. Kann Werkstücke bis zu einer Dicke von 10 Millimetern schneiden. Die Arbeitsfläche ist groß genug - 1,5 mal 3 Meter. Unterscheidet sich in der erhöhten Produktivität und Arbeitsgeschwindigkeit.

| Name | Index |

|---|---|

| Herstellerland | China |

| Strahlleistung, W | 800 |

| Stromversorgung, v | 220 |

| Gewicht (kg | 750 |

| Kosten, Rubel | 4000000 |

- Lebensdauer der Strahlungsröhre auf 10.000 Stunden verlängert;

- Das Kit enthält ein separates Bedienfeld;

- Leistung erhöht.

- Großes Gewicht und Abmessungen;

- Sehr hoher Preis.

Platz 1: Glasfaser FB1325

Diese Lasermaschine verfügt über einen leistungsstarken Glasfasergenerator, westeuropäische Linearführungen und ein hochpräzises CNC-System in ihrem Design. Das Gerät ist in der Lage, dicke Metalle und deren Legierungen zu bearbeiten. Generell zeichnet es sich durch hohe Schnittleistung und Wirtschaftlichkeit aus.

| Name | Index |

|---|---|

| Herstellerland | China |

| Strahlleistung, W | 950 |

| Stromversorgung, v | 220 |

| Gewicht (kg | 800 |

| Kosten, Rubel | 4700000 |

- Absolut professionelles Modell;

- Vielseitig und multifunktional;

- Nimmt wirtschaftliche Schneidtechnologie an.

- Nicht gefunden (für ihr Segment).

Anstelle eines Epilogs

Die Analyse des Marktes zeigte, dass die Marktführer darin keineswegs westliche Unternehmen sind. Der russische Käufer kauft lieber Analoga der asiatischen Produktion, da die zu ihrer Montage verwendeten Komponenten immer noch in Europa hergestellt werden. Und das erlaubt uns schon, von der Gesamtqualität zu sprechen. Gleichzeitig haben die meisten chinesischen Firmen keine eigenen Servicezentren in der Russischen Föderation, was zu Problemen bei Reparaturen führen kann. Seit Anfang 2019 hat sich diese Situation jedoch verbessert - in Sibirien und im Fernen Osten sind autorisierte Zentren entstanden, die die Dienste von Außendienstspezialisten in den Regionen Russlands anbieten (auch im Rahmen eines Garantieservices).

neue Einträge

Kategorien

Nützlich

populäre Artikel

-

Top-Ranking der besten und günstigsten Scooter bis 50cc im Jahr 2025

Aufrufe: 131656 -

Bewertung der besten Schallschutzmaterialien für eine Wohnung im Jahr 2025

Aufrufe: 127697 -

Bewertung billiger Analoga teurer Medikamente gegen Grippe und Erkältungen für 2025

Aufrufe: 124524 -

Die besten Herren-Sneaker im Jahr 2025

Aufrufe: 124041 -

Die besten komplexen Vitamine im Jahr 2025

Aufrufe: 121945 -

Top-Ranking der besten Smartwatches 2025 – Preis-Leistungs-Verhältnis

Aufrufe: 114983 -

Die beste Farbe für graue Haare - Top-Bewertung 2025

Aufrufe: 113400 -

Ranking der besten Holzfarben für den Innenausbau 2025

Aufrufe: 110326 -

Bewertung der besten Spinnrollen im Jahr 2025

Aufrufe: 105334 -

Ranking der besten Sexpuppen für Männer für 2025

Aufrufe: 104373 -

Ranking der besten Actioncams aus China im Jahr 2025

Aufrufe: 102221 -

Die wirksamsten Calciumpräparate für Erwachsene und Kinder im Jahr 2025

Aufrufe: 102015