Bewertung der besten Schneidwerkzeuge für 2025

Ein erheblicher Teil der Dreharbeiten wird mit speziellen Fräsern ausgeführt. Unter diesen Düsen nehmen Schneidwerkzeuge hinsichtlich der Einsatzhäufigkeit einen der führenden Plätze ein. Sie sind eine Art Drehwerkzeug zum Schneiden von tiefen und schmalen Rillen in Rohlinge. Solche Modelle werden in der Regel verwendet, um ein bereits bearbeitetes Werkstück von einer Stange zu entfernen, die durch ein Spindelloch geführt wurde. Aufgrund der besonderen Eigenschaften ihrer Schneide unterscheiden sich abgeschnittene Proben erheblich von ihren Gegenstücken: Gewinde-, Durchgangsloch-, Bohr- und andere Arten von Fräsern.

Der Trennvorgang nimmt im Vergleich zur Gesamtbearbeitungszeit des Teils keinen so großen Teil der Arbeitszeit ein, ist jedoch oft der letzte in der Gesamtliste des Arbeitszyklus, was auf die zurückzuführen ist Bereitstellung einer hochwertigen Bearbeitung der Stirnfläche des Werkstücks. Eine falsche Wahl des Schärfwinkels an der Schneidplatte erhöht das Risiko von Spänen und Rauhigkeiten auf der Schnittfläche erheblich, was wiederum zur Ablehnung des Produkts führt oder eine Weiterverarbeitung unmöglich macht. Eines der Hauptmerkmale eines Trenndrehmessers besteht darin, dass sein vorderer Teil während des Betriebs in eine verengte Nut eintaucht, deren Durchmesser etwas größer ist als die Breite der Schneidkante. Dieser Umstand schafft einige Schwierigkeiten für die Entfernung von Abfallspänen und für den Kühlprozess der Düse, was die Verwendung von nicht standardmäßigen Arbeitslösungen erfordert.

Inhalt

- 1 Konstruktionsmerkmale des Trennschneiders

- 2 Arten und Umfang der Schneidemesser

- 3 Inversschneider - Besonderheiten und Vorteile

- 4 Angewandte Markierung

- 5 Vorteile der Verwendung von Hartmetallen in Schneideinsätzen

- 6 Empfehlungen für die Auswahl von Schneidwerkzeugen

- 7 Workflow-Grundlagen

- 8 Bewertung der besten Schneidwerkzeuge für 2025

- 9 Anstelle eines Epilogs

Konstruktionsmerkmale des Trennschneiders

Er selbst ist ein monolithisches Ganzmetall-Drehwerkzeug, bestehend aus einem flachen Kopf und einem massiven Halter. Am Ende des Kopfes befindet sich eine Schneidplatte. Im Vergleich zu anderen Arten von Drehdüsen hat der Fräser neben der Hauptschneide auch zwei Hilfsschneiden, die sich auf beiden Seiten der Hauptschneide befinden und zum Schneiden von Oberflächen auf der Seite des zu schneidenden Schlitzes bestimmt sind. Die Schneidkopfklinge wird schmaler, wenn sie in einem Winkel von 1-3 Grad für jede Seite zum Halter hin bewegt wird. Dieses Konstruktionsmerkmal ist erforderlich, um die Reibung der Düse an den Nutwänden verringern zu können, sowie um die Zirkulation des Kühlschmierstoffs und den Späneauswurf zu verbessern.

Die Breite des Messerkopfes kann zwischen 3 und 10 Millimeter betragen, seine Länge sollte im Verhältnis zum Werkstückradius einige Millimeter größer gewählt werden. Um die Festigkeit zu erhöhen und das Vibrationsniveau zu reduzieren, müssen spezielle Trennschneider verwendet werden, bei denen der vordere Teil vergrößert ist. Ein solches Werkzeug erhält ein qualitatives Gleichgewicht durch Köpfe, die oben abgerundete Vorsprünge haben (sie werden auch „Hähne“ genannt), und die es ermöglichen, die Schneide auf derselben Linie wie die Achse des Halters zu platzieren.

Arten und Umfang der Schneidemesser

Strukturell werden die betrachteten Düsen in vorgefertigte und monolithische (Ganzmetall) unterteilt.Letztere sind aus hochbelastbarem Werkzeugstahl hergestellt, und ihre wichtigsten technischen Eigenschaften sind in der staatlichen Norm Nr. 18874 von 1973 geregelt. Die maximalen Abmessungen eines solchen Fräsers sind:

- Volle Länge - 80 Millimeter;

- Kopflänge - 15 Millimeter;

- Die Breite der Schneide beträgt 12 Millimeter.

WICHTIG! Wenn die Inzisalkante abgeschliffen wird, verringert sich die Kopflänge dieses Werkzeugs, was entsprechend die Grenze des Abstechdurchmessers verringert.

Vorgefertigte Modelle wiederum lassen sich in zwei Typen unterteilen. Der erste Typ sieht aus wie ein monolithisches Muster, bei dem sowohl der Kopf als auch der Halter aus einer einzigen Stange bestehen, die Schneidplatte jedoch ein separates vorgefertigtes Element ist, das am Ende des Kopfes installiert ist. Seine Befestigung kann auf zwei Arten erfolgen - entweder durch Löten an der Basis oder durch mechanische Befestigung.

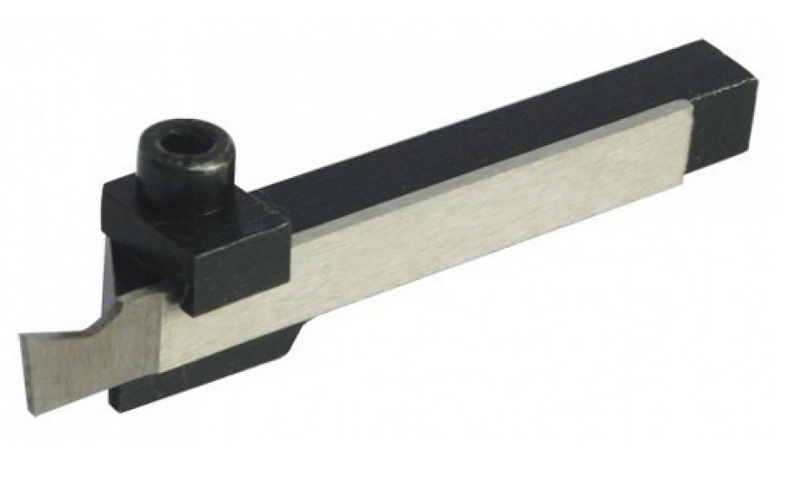

Die zweite Art von vorgefertigten Modellen ist in der modernen Welt der zusammengesetzten Schneidezähne am weitesten verbreitet. Es hat einen langen und flachen Kopf mit einer Schneide, die mechanisch in einem speziellen Rahmen befestigt ist, der als eine Art Halter fungiert. Diese Fräser werden mit austauschbaren Einsätzen verkauft, die in Dicke und Breite variieren. Einige der beschriebenen Exemplare sind unter anderem in der Lage, die Auswurflänge ihres Kopfes einzustellen.

Neben den verstärkten und Standardausführungen der Schneiddüse in klassischer Ausführung können für Arbeiten unter besonderen Bedingungen auch andere Arten von Schneidwerkzeugen eingesetzt werden, die die geringe Steifigkeit oder geringe Leistung der Drehmaschine ausgleichen können. Dazu gehören umgekehrte oder gefederte Modelle, die häufig in der Kleinserienfertigung oder in Haushaltswerkstätten verwendet werden.Ihre Köpfe können dynamische Stoßbelastungen kompensieren und die erzeugten Vibrationen (soweit möglich) absorbieren, wodurch die gewünschte Oberflächengüte erreicht und die Schneide vor Beschädigungen geschützt wird.

WICHTIG! Die Popularität von invertierten Modellen kam vor etwa fünf oder sechs Jahren aufgrund der Tatsache, dass ein effektiver und einfach zu verwendender Schneideinsatz entwickelt wurde.

Inversschneider - Besonderheiten und Vorteile

Diese Art von Schneidausrüstung wird so genannt, weil sie gegen den Uhrzeigersinn arbeitet, d.h. bei der Rückwärtsbewegung der Spindel. Sein Design ähnelt einem Büromesser: An einem schrägen Ende sind eine Platte in Form einer langen Klinge und ein Halter befestigt. Die Klinge besteht aus Schnellarbeitsstahl, der mit Kobalt legiert ist, und wird im Querschnitt optisch als auf den Kopf gestellter Buchstabe „T“ dargestellt, bei dem beide Querbalken sozusagen verkürzt sind. Der Schärfwinkel des Schneidenendes beträgt sieben Grad, der Hersteller kann Werkzeuge in unterschiedlichen Stärken von einem bis drei Komma zwei Zehntel Millimeter herstellen.

Der Hauptvorteil des betrachteten Fräsers ist der erleichterte Abtransport der Späne, da beim Drehen der Spindel in die entgegengesetzte Richtung die Späne unter dem Einfluss ihres Eigengewichts nach unten geschleudert werden. Dieser Modus reduziert die Wahrscheinlichkeit, dass die Arbeitsnut mit verbrauchten Spänen gefüllt wird, erheblich, wodurch die Gefahr eines Maschinenausfalls oder -staus nahezu ausgeschlossen ist. Weitere Vorteile einer solchen Düse sind:

- Einfaches Schärfen der Klingen;

- Möglichkeit der Verarbeitung mit erhöhter Reichweite;

- Optimierung des Kühlprozesses (Späne fallen nach unten, Kühlmittel wird von oben zugeführt);

- Hohe Standzeit auch bei mehrmaligem Nachschleifen des Schneideinsatzes.

Der invertierte Cutter verfügt unter anderem über ein Punkthöhenverstellsystem, wodurch die Notwendigkeit, die Position der Düse in Position zu justieren, bei Verwendung von Dichtungen einfach überflüssig wird.

Angewandte Markierung

In der Russischen Föderation gibt es drei staatliche Standards (GOST), die bereits zu Sowjetzeiten entwickelt wurden und seit 1973 in Kraft sind (sie haben den Index „73“ am Ende des digitalen Namens des Dokuments) und die sind entwickelt, um Vorschriften für die Kennzeichnung von Schneidwerkzeugen zu erlassen. Die Codierung von Düsen und deren Standardgrößen aus Schnellarbeitsstahl sind durch die Norm Nr. 18874 festgelegt; Düsen mit Hartmetallplatten - Standard Nr. 18884; mit gebogenen Platten ("Hahn") Hartmetall - Standard Nr. 18894. Ohne die technischen Tabellen dieser Normen ist es einfach unmöglich, die Geometrie und den Typ durch Markierung richtig festzulegen. In allen drei aufgeführten Regulierungsdokumenten hat jeder Typ seinen eigenen Code und die Anzahl der in den Tabellen angegebenen Parameter. Das einzige entzifferbare informative Element der Kennzeichnung ist die Klassifizierung der Legierung des Schneidteils. Ein Rechtsschneider aus Schnellarbeitsstahl hat zum Beispiel folgende Eigenschaften:

- Querschnitt - 16x16 Millimeter;

- Länge - 80 Millimeter;

- Kopf - 15 Millimeter;

- Klingenbreite - 12 Millimeter.

Die obigen Parameter gemäß Standard Nr. 18874 haben die allgemeine Kennzeichnung "2120-0519". Ein Fräser mit ähnlicher Geometrie, aber mit Hartmetalleinsatz, wird nach Norm Nr. 18884 als „2130-055 T5K10“ gekennzeichnet. Der letzte alphanumerische Satz bedeutet das Vorhandensein von Titankarbid mit Kobalt in der Karbidzusammensetzung, wobei 10 der Prozentsatz des letzteren ist.Für weitere Informationen heben einige Hersteller die Art des verwendeten Materials farblich hervor. Zum Beispiel ist das obige "T5K10" gelb.

Es gibt auch ein universelles internationales System auf der Welt zur Bezeichnung von Schneidwerkzeugen in ISO-Abstufungen (International Organization for Standardization). Das entsprechende Dokument dieser Organisation ist sehr umfangreich, enthält viele Merkmale, daher scheint die vollständige Kennzeichnung ziemlich lang zu sein. Als Beispiel kann das Transkript „QFGD2525R2252H“ in der Kategorie „Stechen und Außenschnitte“ angegeben werden, wobei:

- Q - Schneidhalter;

- F - Verarbeitung beenden;

- G - Abmessungen der Platte;

- D - für doppelseitige Platten;

- 25 – Halterhöhe;

- 25 – Halterbreite;

- R - links, rechts, neutral;

- 22 - maximale Arbeitstiefe;

- 52 - minimaler Einstichdurchmesser;

- H ist die Wendeschneidplattenposition für Axialeinstechen.

Vorteile der Verwendung von Hartmetallen in Schneideinsätzen

Der Hauptvorteil eines Hartmetalleinsatzes gegenüber seinen Gegenstücken aus Schnellarbeitsstahl besteht darin, dass er mit hohen Schnittgeschwindigkeiten (bis zu 500 m/s für Stahlrohlinge) arbeiten kann. Darüber hinaus behält es seine eigene Härte bei einer allgemein hohen Temperatur im Arbeitsbereich (bis zu 900 Grad Celsius). Wie oben erwähnt, gibt es zwei Methoden zum Anbringen von Hartmetalleinsätzen am Halterkopf – mechanisches Klemmen und Löten (oder andere ähnliche Methoden). Einteilige Verbindungen gelten als widerstandsfähiger gegen Vibrationen und sind im Allgemeinen konstruktiv einfach, insbesondere bei Arbeiten mit hoher Belastung.Doch trotz der technisch aufwändigen Herstellungsweise hat das Trennwerkzeug, auf dem die Platte mechanisch fixiert wird, eine Reihe von Vorteilen:

- Beim Arbeiten am Kopf seines Halters gibt es keine thermische Wirkung, wenn das Schneidelement fixiert ist;

- Ein schneller Wechsel auf eine andere Schneide oder ein beschleunigter Plattenwechsel sind möglich;

- Nach dem Wechseln des Einsatzes bleiben die geometrischen Eigenschaften erhalten.

Neben der Bearbeitung von Hartmetallteilen können bei der Bearbeitung besonders harter Metalle Wendeschneidplatten auf Keramikbasis eingesetzt werden. Obwohl sie als zerbrechlicher gelten, haben sie eine erhöhte Verschleißfestigkeit des Schneidteils und können bei sehr hohen Temperaturen arbeiten, die im Arbeitsbereich entstehen (bis zu 1200 Grad Celsius).

Empfehlungen für die Auswahl von Schneidwerkzeugen

Produktionstechnologie

Beim Kauf des betreffenden Fräsertyps sollte mehr auf die Anforderungen der staatlichen Standards geachtet werden, die vom Hersteller in der Produktion verwendet werden. Die Frage nach einem kleinen Preis sollte keine beherrschende Stellung einnehmen. Schneidezähne, deren Herstellungstechnologie nicht bestätigt werden kann, werden daher wahrscheinlich nicht lange halten können, und es wird problematisch sein, sie zu schärfen. Das einfachste Zeichen der Ungereimtheit in der Werkzeugherstellungstechnologie ist ihr sehr günstiger Preis. Es sollte immer daran erinnert werden, dass nur nach staatlichen Standards hergestellte Waren einen technologischen Arbeitszyklus ohne Unterbrechungen gewährleisten können.

Auswahlkriterien

Sie müssen wissen, dass Fräser hochspezialisierte Düsen sind und nur für zwei Operationen verwendet werden sollten - Drehen und Schneiden. Daher sollten Sie für kleine Reparaturwerkstätten und den Hausgebrauch keine übermäßig teuren und professionellen Muster kaufen.In dieser Situation ist es durchaus möglich, mit einer in Russland hergestellten Probe mit einer gelöteten Platte auszukommen, deren Kosten 1,5- bis 2-mal niedriger sind als die einer ähnlichen Probe mit einer mechanisch befestigten Hartmetallplatte. Gleichzeitig gilt diese Regel nicht für die Massenproduktion, insbesondere wenn der Fräser auf CNC-Maschinen verwendet wird. Zu einem Hightech-Schneidemodell mit Wechseleinsatz gibt es keine Alternative.

Zusammenfassend ist festzuhalten, dass sich ein potenzieller Käufer vor dem Erwerb über folgende Punkte entscheiden muss:

- Berechnen Sie die Intensität zukünftiger Belastungen;

- Berücksichtigen Sie die Härte des zu bearbeitenden Materials;

- Berücksichtigen Sie die Arten der zukünftigen Arbeit;

- Legen Sie die Priorität zwischen den Parametern der gewünschten Oberflächenqualität und der Genauigkeit der Abmessungen des Produkts fest.

- Nehmen Sie den gewünschten Verschleißfestigkeitsgrad des Werkzeugs an.

Workflow-Grundlagen

Schärfen von Fräsern - allgemeine Empfehlungen

Die Effizienz des Messers sowie die Schneidkraft und die Gesamtlebensdauer hängen direkt von einem qualitativ hochwertigen Schärfen ab. Bei Drehmaschinen ist es üblich, beide Kanten zu schärfen. Das Schleifen erfolgt in mehreren Schritten, getrennt für jede Arbeitsschneidfläche. Der Prozess beginnt von hinten – der Bediener muss die hintere Oberfläche in einem Winkel von etwa 5 Grad bearbeiten. Als nächstes sollten Sie die hintere Ebene der Schneide schleifen. Der zu schärfende Winkel für die Rückenplatte sollte den Freiwinkel des Hiebs um etwa zwei Grad übersteigen. Nach dem Wenden der Schneid- und Hinterteile muss der Bediener durch Schlichten den endgültigen Schneidwinkel bilden. Der vordere Teil sollte ebenfalls nach dem oben beschriebenen Algorithmus gedreht werden.Es ist zu beachten, dass der Winkel an der Vorderseite des Fräsers durch doppeltes Drehen oder durch Schlichten erzeugt werden muss. Die Arbeitskante, entlang der geschliffen wird, muss auf einer parallelen Geraden zur Schleiffläche liegen.

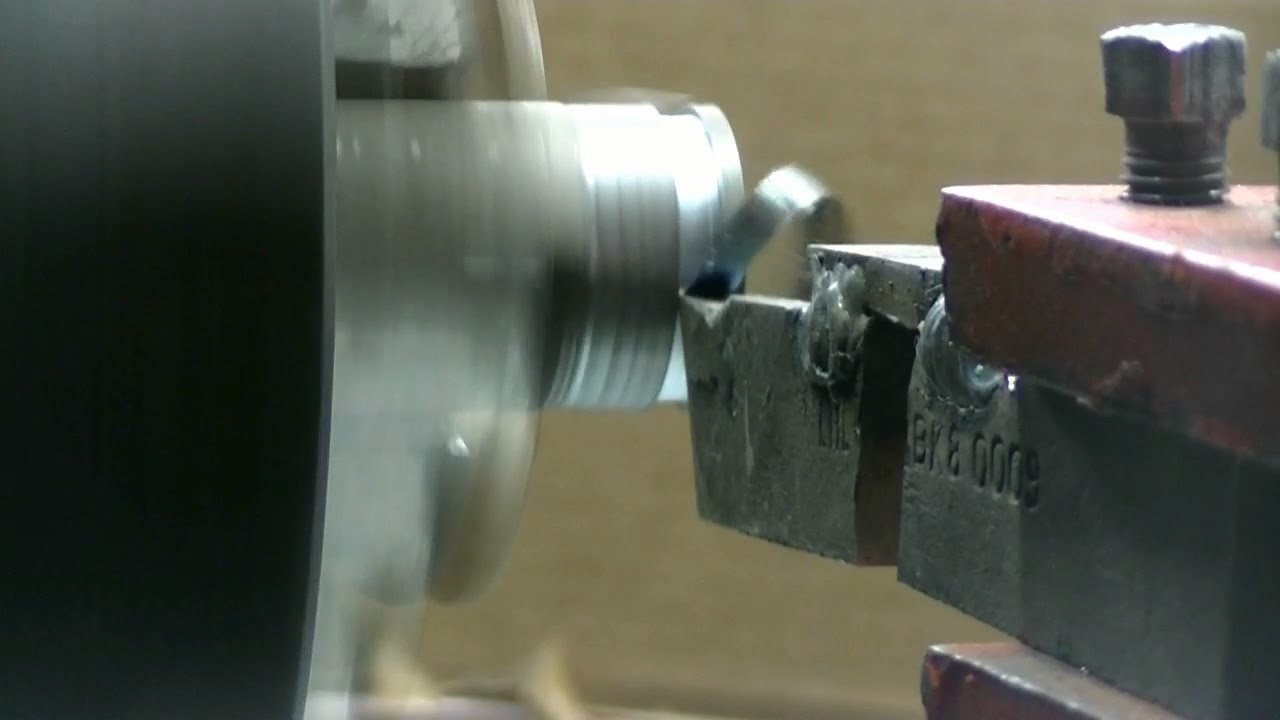

Installieren des Schneiders

Um den Schneidvorgang sachgerecht durchführen zu können und um einen erhöhten Verschleiß des Schneideinsatzes zu stoppen, sowie um eine qualitativ hochwertige Stirnseitenbearbeitung nach dem Schneiden zu gewährleisten, lohnt es sich, den Fräser in einer absolut senkrechten Position zum Werkstück einzustellen Außerdem sollte es gegenüber der Rotationsachse montiert werden, mit einer vertikalen Abweichung von nicht mehr als 0,1 mm in beide Richtungen. Schon eine um Bruchteile von Zehntelmillimetern höher angesetzte Schneide kann zum Messerbruch führen und bei einer niedrigeren Einstellung kann sich am Werkstück ein unbeschnittener Absatz bilden. Das Schneiden sollte so nah wie möglich an den Backen des Spannfutters mit einem Fräser mit minimalem Überstand erfolgen. Für die komfortable Bearbeitung harter Materialien mit Tischmaschinen sollten umgedrehte oder gefederte Werkzeuge verwendet werden.

Bewertung der besten Schneidwerkzeuge für 2025

Budgetoptionen

3. Platz: Technostal 2130-0001 036258

Standardprobe mit Rechtseinzug. Es hat eine Gesamtlänge von 100 Millimetern bei einer Halterlänge von 10, und seine Höhe beträgt 16. Aus T5K10-Material - mit Hartmetall durchsetzt. Das Herkunftsland ist China, der empfohlene Verkaufspreis liegt bei 185 Rubel.

- Mit Hartmetall durchsetztes Produktionsmaterial;

- Ausreichende Länge;

- Hochmodernes Löten.

- Erfordert anfängliches Schruppen.

2. Platz: "Sekira 1781"

Ein weiterer Vertreter der Budgetgruppe aus verstärktem Material T5K6 (kleine Titaneinschlüsse). Es hat eine Gesamtlänge von 140 Millimetern, eine Halterhöhe von 25 und eine Breite von 16. Das Herkunftsland ist China, die Kosten in Einzelhandelsketten betragen 205 Rubel.

- Aufnahme von Titan in das Herstellungsmaterial;

- Lange Basis;

- Budget Kosten.

- Erfordert anfängliches Schärfen.

1. Platz: Technostal 2130-0005 030431

Dieser Fräser besteht aus gewöhnlichem superhartem Stahl der Sorte T5K10 mit Hartmetallimprägnierung und hat eine gelötete Schneidspitze. Die Gesamtlänge beträgt 120 Millimeter, bei einer Halterhöhe von 20 und einer Breite von 12. Produziert in China unter russischer Lizenz. Der Preis in Einzelhandelsgeschäften beträgt 220 Rubel.

- Gute geometrische Daten;

- Hochgeschwindigkeitsstahl verwendet;

- Gelötete Spitze.

- Auch hier ist das anfängliche Schärfen erforderlich.

Mittleres Preissegment

3. Platz: TechnoStal 036377

Dieser Drehmeißel zeichnet sich durch seine erweiterten geometrischen Eigenschaften aus, die Basis besteht aus einer mit Titan durchsetzten Legierung. Es hat eine Gesamtlänge von 170 Millimetern bei einer Halterbreite von 20 und einer Höhe von 32. Hergestellt in China. Der empfohlene Preis für den Laden beträgt 310 Rubel.

- Angemessener Preis;

- Hervorragende geometrische Abmessungen;

- Titaneinsatz.

- Nicht erkannt.

2. Platz: "Sekira 15125"

Eine gute Option des weißrussischen Herstellers für das richtige Futter. Der Körper besteht aus Schnellarbeitsstahl mit Karbideinschlüssen. Es hat eine Gesamtlänge von 140 Millimetern, eine Halterhöhe von 25 und eine Breite von 20.Herstellungsland - Weißrussland. Der empfohlene Verkaufspreis beträgt 410 Rubel.

- Gute geometrische Eigenschaften;

- Material aus Schnellarbeitsstahl;

- Angemessenes Preis-Leistungs-Verhältnis.

- Nicht gefunden.

1. Platz: "Sekira 18917"

Führendes Modell für sein Segment. Es besteht aus hochbelastbarem R6M5-Stahl und hat die folgenden geometrischen Eigenschaften: Gesamtlänge - 125 Millimeter, Halterbreite - 4, Halterhöhe - 18. Aufgrund seiner besonderen geometrischen Parameter kann es für kleine Schmuckarbeiten verwendet werden. Herstellungsland - Weißrussland. Der für Geschäfte festgelegte Preis beträgt 520 Rubel.

- Entwickelt für Präzisionsarbeiten;

- Verwendung von innovativem Material;

- Echter Preis.

- Nicht erkannt.

Premiumklasse

3. Platz: "MGEHR1212-2"

Ein ausgezeichnetes und multifunktionales Modell, das mit austauschbaren Schneideinsätzen verwendet wird. Unterscheidet sich durch hohe Haltbarkeit und lange Betriebsdauer. Hergestellt aus hochwertigem Material. Das Herstellungsland ist Russland, der empfohlene Verkaufspreis beträgt 900 Rubel.

- Möglichkeit der Verwendung verschiedener Schneidplatten;

- Hochwertige Ausführung von Nuten und Schnitten;

- Multifunktionalität und Vielseitigkeit.

- Nicht gefunden.

Platz 2: „24554 Proxxon“

Ein äußerst praktisches, im Ausland hergestelltes Werkzeug, das sich hervorragend zum Schneiden von Rillen und zum Abtrennen von Materialien eignet. Hergestellt aus Schnellarbeitsstahl mit Kobaltanteil (gehärtet). Passend für Drehmaschine PD-400. Es hat Abmessungen - 12 x 3 x 85 Millimeter. Herstellungsland - Deutschland. Der empfohlene Preis für Einzelhandelsketten beträgt 1300 Rubel.

- Der Hersteller ist eine weltberühmte Marke;

- Hochwertiges Gehäusematerial;

- Lange Lebensdauer.

- Nicht erkannt.

1. Platz: „Jet 50000909“

Dieses Muster eignet sich für Arbeiten auf den Maschinen JET BD-7, 8 und 920. Es ist zum Schneiden von Material in einem Winkel von 90 Grad zur Rotationsachse und zum Schneiden sehr schmaler Rillen bestimmt. Kann unter schweren Lasten arbeiten, erfordert möglicherweise Schneidtechnologie mit großer Genauigkeit. Beim Arbeiten den Vorschub nicht überschreiten! Abmessungen - 150 x 8 x 8 Millimeter, Land - Hersteller - Schweiz. Der empfohlene Preis für Geschäfte beträgt 2300 Rubel.

- Hochwertiges Fertigungsmaterial;

- Fähigkeit, Arbeit zu erkennen;

- Starken Belastungen standhalten.

- Notwendigkeit der genauen Einhaltung der Vorschubgeschwindigkeit.

Anstelle eines Epilogs

Die Analyse des Fräsermarktes ergab, dass der russische Käufer wie ein Kleinunternehmer im Bereich Drehen für den Inlandsbedarf vor allem preiswerte Werkzeugmuster im unteren Preissegment bevorzugt. Solche Modelle haben gelötete Schneiden, benötigen das Original, sind aber äußerst günstig im Preis. Es ist erwähnenswert, dass sogar russische Hersteller die Technologie zur Herstellung solcher Düsen nach Asien übertragen haben - die meisten beliebten Schneidgeräte werden entweder in asiatischen Ländern oder in Nachbarländern unter russischer Lizenz hergestellt. Gleichzeitig ist das auf Massenproduktion ausgerichtete Premium-Segment, das aufgrund starker Belastungen besondere Ausdauer erfordert, ausschließlich durch Muster aus Westeuropa vertreten.Sie zeichnen sich durch hohe Qualität aus, kosten 3-5 Größenordnungen mehr und sind meistens multifunktionale und universelle Modelle.

neue Einträge

Kategorien

Nützlich

populäre Artikel

-

Top-Ranking der besten und günstigsten Scooter bis 50cc im Jahr 2025

Aufrufe: 131653 -

Bewertung der besten Schallschutzmaterialien für eine Wohnung im Jahr 2025

Aufrufe: 127694 -

Bewertung billiger Analoga teurer Medikamente gegen Grippe und Erkältungen für 2025

Aufrufe: 124521 -

Die besten Herren-Sneaker im Jahr 2025

Aufrufe: 124036 -

Die besten komplexen Vitamine im Jahr 2025

Aufrufe: 121942 -

Top-Ranking der besten Smartwatches 2025 – Preis-Leistungs-Verhältnis

Aufrufe: 114981 -

Die beste Farbe für graue Haare - Top-Bewertung 2025

Aufrufe: 113398 -

Ranking der besten Holzfarben für den Innenausbau 2025

Aufrufe: 110320 -

Bewertung der besten Spinnrollen im Jahr 2025

Aufrufe: 105332 -

Ranking der besten Sexpuppen für Männer für 2025

Aufrufe: 104369 -

Ranking der besten Actioncams aus China im Jahr 2025

Aufrufe: 102218 -

Die wirksamsten Calciumpräparate für Erwachsene und Kinder im Jahr 2025

Aufrufe: 102013