Valoració dels millors detectors de defectes ultrasònics per al 2025

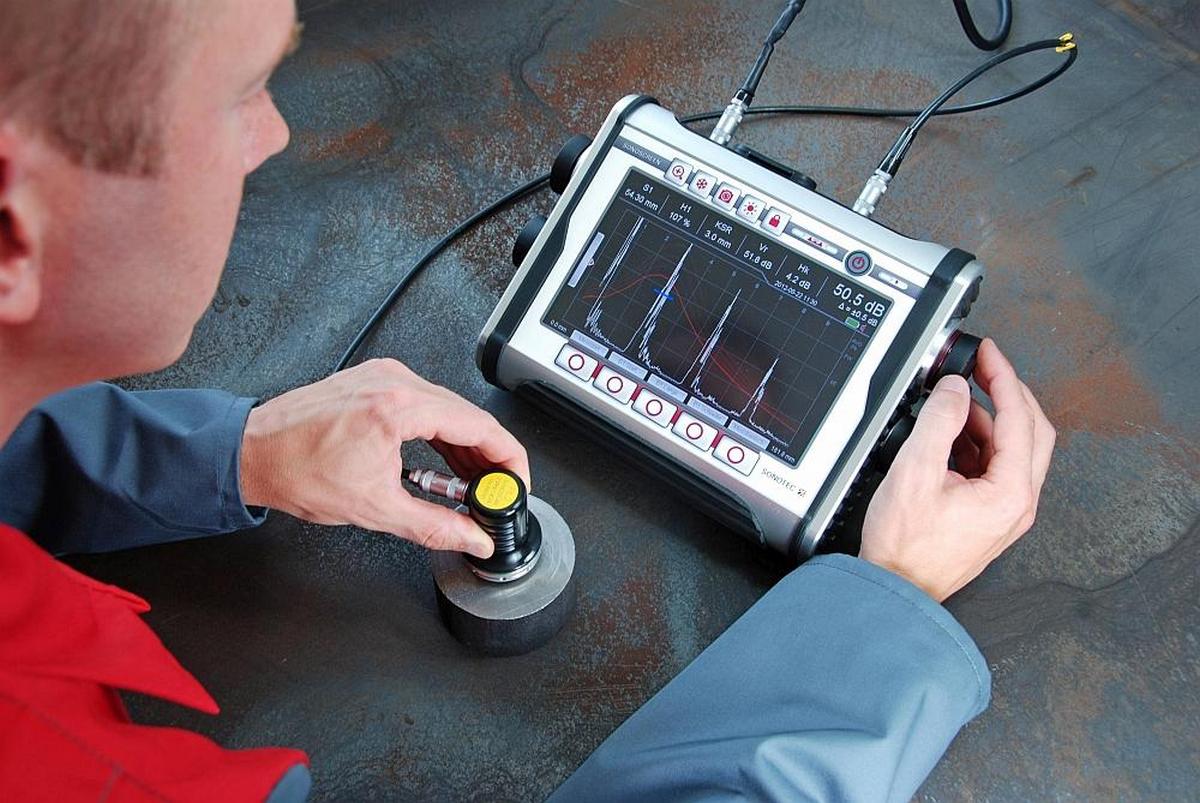

Un detector de defectes per ultrasons és l'equip dissenyat per detectar defectes en un objecte sense danyar-ne la integritat. Les deformacions es detecten mitjançant l'impacte de les ones ultrasòniques sobre l'objecte. L'equip té una gran demanda, perquè el mètode de funcionament és l'únic que permet proporcionar els resultats de diagnòstic més precisos sense desmuntar l'objecte d'investigació.

Contingut

- 1 Detector de defectes per ultrasons: informació general

- 2 Tipus populars de detecció de defectes de producció moderna

- 3 Preparació per al diagnòstic

- 4 Aconseguir el màxim nivell de precisió de la investigació

- 5 Defectes detectats per detectors de defectes ultrasònics amb la major probabilitat

- 6 Avantatges dels detectors de defectes per ultrasons

- 7 Dificultats d'elecció

- 8 Valoració dels millors detectors de defectes ultrasònics per al 2025

- 8.1 Segment pressupostari

- 8.1.1 3r lloc: "Detector de fuites i descàrregues elèctriques per ultrasons TUD-1 Sonel"

- 8.1.2 2n lloc: "Tester de duresa Inatest combinat: ultrasònic i dinàmic (ultrasò Inatest-U amb sonda tipus "A" amb verificació)"

- 8.1.3 1r classificat: "Duressos TVM-UD combinat: ultrasònic i dinàmic (ultrasò TVM-UD amb verificació)"

- 8.2 Segment de preu mitjà

- 8.3 Classe premium

- 8.1 Segment pressupostari

- 9 Conclusió

Detector de defectes per ultrasons: informació general

L'ultrasò travessa una capa de ferro sòlid i és capaç de detectar la presència de les esquerdes més petites que hi pugui haver dins de l'objecte. El dispositiu serà capaç de detectar un defecte a una profunditat de 5 a 50 mil·límetres amb una gran precisió. Els equips considerats poden tenir diferents nivells de sensibilitat. Aquest indicador depèn de la mida i dimensions del defecte detectat. L'abast del dispositiu és molt ampli, però sovint s'utilitzen per determinar la qualitat dels metalls en producció.Els dispositius tenen un funcionament intuïtiu, proporcionen un ús unificat i eficient i es caracteritzen per una major precisió, que permet obtenir resultats d'alta qualitat i detectar i corregir puntualment diversos defectes de producció.

Principi de control ultrasònic

El tipus d'aparell considerat s'utilitza normalment per controlar el nivell de resistència a les soldadures. En aquest cas, el dispositiu funciona de la següent manera durant el funcionament: ones acústiques específiques es dirigeixen cap a les làmines metàl·liques, provocant vibracions a la caixa. Poden ser dels següents tipus:

- Hipersònic;

- ultrasònic;

- so estàndard;

- Infrasònic.

Durant el pas dels ultrasons, l'espai per on es propaga forma oscil·lacions uniformes respecte al seu punt de repòs. Per als sòlids, es poden produir vibracions transversals/longitudinals, que permeten controlar la qualitat de les soldadures amb la màxima precisió. La velocitat de propagació i subministrament de les ones descrites depèn directament de la força/entorn intern de l'objecte en estudi. La intensitat de les ones es pot ajustar. A mesura que l'ona es propaga, la seva força s'esvaeix gradualment. A partir del control de la taxa d'extinció, es podrà jutjar la força de la costura. El dispositiu, en canvi, mostrarà el coeficient d'atenuació de l'ultrasò, creant-lo en funció del grau d'absorció i dispersió. La precisió final és molt alta, de manera que podeu obtenir idees específiques sobre la qualitat del metall, la resistència de la costura i l'absència / presència d'altres defectes.

Tipus populars de detecció de defectes de producció moderna

Els instruments de detecció de defectes no destructius extremadament populars inclouen: corrents de Foucault, acústics (ultrasò) i magnètics. N'hi ha d'altres, però el seu ús no està tan estès, perquè el principi del seu treball és una mica complicat.

Ultrasò (format acústic)

Un detector de defectes acústics s'entén habitualment com un conjunt de dispositius de prova no destructius similars en la seva funcionalitat. La seva acció es basa en els principis de les ones acústiques. Segons els principis físics més simples, els indicadors bàsics d'una ona sonora no es poden canviar quan es propaga en un microentorn homogeni. Tanmateix, si un nou mitjà bloqueja el camí de l'ona, la seva longitud i freqüència canvien. Com més gran sigui la freqüència del so, més precís serà el resultat, per tant, entre tot el rang disponible, s'utilitza l'ecografia. El dispositiu ultrasònic emet ones que penetren l'objecte de prova. Si hi ha cavitats o inclusions d'altres materials, així com altres defectes, l'ona invariablement les detectarà, demostrant-ho canviant els seus paràmetres.

Els detectors de defectes que funcionen segons el principi d'ecolocalització es consideren els més accessibles i estès. L'ona entra a l'objecte i, si no es troben defectes, no es reflecteix, respectivament, el dispositiu no rep cap feedback i no es registra cap violació. Si l'ona va tornar, això indica la presència de defectes. En qualsevol cas, el propi dispositiu és alhora un generador i un receptor d'ultrasons, la qual cosa facilita molt les operacions de detecció de defectes. El mode d'acció mirall és una mica com l'ecolocalització, però utilitza dispositius separats: aquest és un generador i un receptor.L'avantatge d'aquest mètode és que ambdós dispositius estan situats al mateix costat de l'objecte en estudi, la qual cosa simplifica qualitativament el procediment per configurar, ajustar i prendre mesures. Per separat, val la pena esmentar els mètodes d'anàlisi d'ultrasons. Aquí s'utilitza el concepte d'"ombra sonora". Si hi ha un defecte dins de l'objecte, contribuirà a l'amortiment instantani de les vibracions, creant així una "ombra". Aquest principi es basa en el mètode d'ombra de detecció de defectes mitjançant ultrasons, en què el receptor i l'emissor es troben en el mateix eix de so, però en costats oposats. Els desavantatges d'aquest dispositiu són que, per al seu funcionament complet, s'han de complir condicions estrictes per a les dimensions, la configuració i el nivell de rugositat de l'objecte que es mesura, cosa que indica una mala unificació de l'equip.

Corrents de Foucault i camps magnètics (format de corrents de Foucault)

Els fluxos vòrtex es creen en conductors quan es formen a les proximitats immediates d'un camp magnètic de tipus altern, basant-se en el fet que en presència de defectes, aquests fluxos reprodueixen el seu propi camp secundari i funcionen els dispositius de detecció de defectes de corrents de Foucault. Com a resultat, l'aparell descrit d'aquest principi de funcionament forma un camp primari i un camp secundari, que ofereix l'oportunitat de detectar i identificar deficiències en el tema de la investigació, es crea com a resultat de la inducció electromagnètica. El dispositiu, en canvi, rep un camp secundari, registra els seus indicadors i dóna un resultat sobre el tipus i la qualitat del defecte.

Aquests dispositius tenen un rendiment molt alt i el procés de verificació no triga gaire.No obstant això, els fluxos de vòrtex només es produeixen en aquells medis que tenen una capacitat conductora, la qual cosa indica l'estreta especialització d'aquest aparell.

Format de partícules magnètiques

Aquesta és una altra de les maneres més habituals. S'utilitza per avaluar les soldadures, comprovar la resistència de les capes protectores, la fiabilitat de les canonades, etc. Aquest mètode és especialment valuós per diagnosticar objectes amb una forma geomètrica complexa i llocs de difícil accés per a la verificació.

El principi de funcionament d'aquest mètode es basa en els paràmetres físics dels metalls magnetitzats. Mitjançant imants permanents (o els seus anàlegs) capaços de formar un camp magnètic circular/longitudinal, s'aplica un reactiu especial, una pols magnètica, a l'objecte de prova (mètode humit/sec). Sota la influència del camp, la pols es combinarà en les anomenades cadenes, estructurades i formant un patró diferent en forma de línies ondulades a la superfície. La imatge resultant demostrarà clarament el funcionament del camp, i coneixent els paràmetres necessaris de les línies corbes, podreu veure on hi ha discrepàncies i determinar la ubicació del defecte. En general, una quantitat especialment gran de pols s'acumula a la ubicació del defecte (cavitats, esquerdes). El resultat final es fixa comparant la imatge resultant amb un estàndard de qualitat.

Altres tipus de detecció de defectes

Les noves tècniques apareixen constantment, gairebé cada any. Al mateix temps, els antics perden immediatament la seva antiga popularitat. Molts dispositius moderns són altament especialitzats i només s'utilitzen per a indústries específiques.

Per exemple, els dispositius fluxgate funcionen analitzant els impulsos que es creen quan es mou al llarg de l'objecte.S'utilitzen en la producció de productes metàl·lics laminats, en la metal·lúrgia general i en la inspecció de soldadures.

Els dispositius de radiació en funcionament irradien objectes amb raigs alfa, beta, gamma i X, així com els bombardegen amb neutrons. El resultat és una imatge molt detallada de l'objecte amb deshomogeneïtats i defectes visibles. El mètode es caracteritza per un cost elevat, que es compensa amb un augment del contingut d'informació.

Els models capil·lars estan dissenyats per detectar esquerdes i buits externs quan s'exposen a un agent de desenvolupament específic. El resultat s'avalua purament visualment. El mètode capil·lar s'utilitza en la construcció naval, l'aviació i l'enginyeria mecànica.

A la indústria energètica, totes les imperfeccions dels productes (que estan sota alta tensió) es detecten mitjançant detectors de defectes electro-òptics. Poden captar els més petits canvis en les descàrregues de partícules superficials i corona, cosa que permet analitzar el funcionament d'un objecte de forma remota, sense aturar-ne el funcionament.

Preparació per al diagnòstic

Abans de començar la prova, cal netejar la superfície de restes de corrosió, materials de pintura i altres recobriments. Tanmateix, no cal netejar tota la superfície, n'hi ha prou amb observar un buit de 70 centímetres. D'aquesta forma, l'objecte estarà preparat per al diagnòstic, però encara seria preferible comprovar addicionalment la permeabilitat de l'ona ultrasònica. Per fer-ho, podeu utilitzar oli, greix, glicerina i altres substàncies líquides amb un contingut de greix. A continuació, haureu d'ajustar i calibrar el dispositiu d'escaneig per a opcions específiques. Les tasques principals són:

- Comprovació d'objectes amb un gruix inferior a 20 mil·límetres (es permet utilitzar la configuració predeterminada de fàbrica);

- Examen d'objectes amb un gruix de més de 20 mil·límetres (les dades del diagrama ART s'afegeixen a la configuració);

- Diagnòstic de la fiabilitat de les soldadures (es requerirà un calibratge complex amb dades del diagrama ART i aclariment d'altres impulsos complexos).

Només un cop finalitzada la configuració, hauríeu de continuar amb les operacions de verificació.

Aconseguir el màxim nivell de precisió de la investigació

Per obtenir la màxima precisió del resultat, la sonda del dispositiu s'ha de moure en ziga-zaga per la superfície, mentre que cal girar la sonda al voltant de l'eix un 10-15%. Si el dispositiu comença a produir vibracions atípiques, al lloc detectat cal expandir la sonda tant com sigui possible per determinar amb més precisió la ubicació de la connexió mal feta. La recerca s'ha de dur a terme fins que es conegui el punt en què el pic de l'ona serà el més alt. Al mateix temps, cal tenir en compte que l'equip pot retornar el resultat amb algun error, que és conseqüència de la reflexió de les ones de les costures. Aleshores s'han d'aplicar altres mètodes de diagnòstic. Si diversos mètodes diferents condueixen a un únic resultat, podeu solucionar el defecte escrivint les seves coordenades. Els fabricants de detectors de defectes es basen en els requisits de les normes estatals i recomanen provar un objecte amb almenys dos mètodes diferents. Totes les dades obtingudes s'han de registrar en un diari o taula especial. Així, podeu eliminar ràpidament el defecte de l'objecte i accelerar el diagnòstic final, perquè ja es coneixen tots els punts problemàtics identificats.

Defectes detectats per detectors de defectes ultrasònics amb la major probabilitat

El control de les soldadures, realitzat per mitjà d'aparells del tipus en qüestió, permet tenir una imatge clara de la situació.El procediment realitzat correctament pot garantir gairebé el 100% de precisió del resultat. Tanmateix, hi ha inconvenients que són força difícils de detectar. Però hi ha molts defectes detectats al 100%, i inclouen:

- Xips, esquerdes;

- Porus;

- Soldadures poc cuites;

- Laminació d'aliatges metàl·lics;

- fístules;

- Costures flacides al principi / final de tota l'estructura;

- Traces de corrosió;

- Exclusió mútua en una junta de dos metalls diferents;

- Desviació dels indicadors geomètrics en l'esquema de disseny.

La investigació realitzada sobre tipus de metalls com:

- acer,

- coure,

- Ferro colat.

A més, hi ha disponibles els següents tipus de sutures per diagnosticar l'ecografia:

- en forma de T;

- pla;

- transversal;

- Longitudinals;

- Anella.

Avantatges dels detectors de defectes per ultrasons

Poden incloure:

- Augment de la precisió i recopilació accelerada d'informació d'avaluació;

- El baix cost del procediment en si;

- Portabilitat dels equips utilitzats, que permeten treballar "al camp";

- La possibilitat de realitzar investigacions sense interrompre el funcionament de l'objecte diagnosticat;

- Sense risc per a soldadures, cavitats de canonades i altres substrats sòlids.

Dificultats d'elecció

Els principals paràmetres que requereixen molta atenció abans de la compra es poden trucar:

- Interval de mesura;

- Propòsit i finalitat;

- El rendiment general;

- Complexitat de muntatge/configuració;

- Límits de temperatures de funcionament;

- Fiabilitat.

Els diferents models tenen diferents rangs de mesura, la qual cosa significa que alguns instruments poden detectar defectes fins a un micròmetre, mentre que altres estan limitats a deu mil·límetres. Aquest detall té un paper molt important, per exemple, en enginyeria mecànica, però per a finalitats de construcció, no cal una gran precisió.Així, per a aquesta darrera indústria, no té sentit adquirir un dispositiu precís i car. A més, en els documents adjunts, el fabricant ha d'indicar per a quin tipus de materials es destina un model determinat, així com quines deficiències pot revelar. Per separat, es poden imposar requisits especials sobre la naturalesa de la superfície, la presència/absència de capes protectores, la forma i les dimensions de l'element de prova.

L'indicador de rendiment determina la velocitat d'escaneig i l'objecte del procediment, que es pot "adjuntar" a una unitat de temps específica. Per tant, els models de fluxgate i corrents de Foucault poden augmentar la velocitat, però el procés de magnetització i el treball amb cada secció per separat pot trigar molt de temps. Per separat, val la pena esmentar el procés d'instal·lació / muntatge / configuració. Els dispositius portàtils de mà que s'ajusten fàcilment a una bossa seran la millor solució per al servei d'inspecció de servei. Els dispositius més precisos i complexos sempre requeriran un temps d'instal·lació/ajust addicional. Atès que les proves no destructives es poden dur a terme tant a l'interior com a l'exterior (inclosa l'estació freda), és necessari determinar els límits de les temperatures de funcionament. Al mateix temps, cal tenir cura de la possibilitat de treballar en entorns agressius.

Valoració dels millors detectors de defectes ultrasònics per al 2025

Segment pressupostari

3r lloc: "Detector de fuites i descàrregues elèctriques per ultrasons TUD-1 Sonel"

El model pot determinar amb precisió el lloc de despressurització (el lloc de fuita de gasos/líquids, el lloc de pèrdua de buit).S'utilitza per: control del subministrament d'oxigen, sistemes automàtics d'extinció d'incendis, durant la instal·lació d'aire condicionat i ventilació, examen d'aïllants en xarxes de contacte, diagnòstic d'objectes de desenvolupament, emmagatzematge i processament de productes derivats del petroli / gas, recerca de punts de danys als sistemes de frens dels cotxes, detecció de descàrregues elèctriques en ASU de baixa tensió a una distància de fins a 10 metres i en alta tensió a una distància de fins a 30 metres. Funciona segons el principi de registrar l'aparició de defectes en els materials, que s'acompanya d'un canvi brusc en la radiació acústica, inclosa la regió ultrasònica. El dispositiu converteix la radiació en senyals en formes sonores/gràfiques, i l'operador corregeix els defectes i pren una decisió sobre la necessitat de fer treballs de reparació. El model funciona sense contacte, i no necessita desconnectar el subjecte de la font d'alimentació ni aturar l'equip. El dispositiu té un ajust manual de la intensitat del senyal, que permet ajustar el dispositiu a les característiques individuals de l'operador. L'aplicació també és possible a temperatures negatives fins a -20 °C. El cost recomanat per a les cadenes minoristes és de 32.760 rubles

- Versalitat pràctica;

- Temperatures de funcionament suficients;

- Preu adequat.

- No detectat.

2n lloc: "Tester de duresa Inatest combinat: ultrasònic i dinàmic (ultrasò Inatest-U amb sonda tipus "A" amb verificació)"

Aquest model es considera universal, ja que és possible demanar molts equips addicionals, ampliant la seva funcionalitat. Per exemple, pot treballar amb 7 tipus de sensors diferents per a ferro colat, engranatges i ranures d'acer, productes metàl·lics prims, etc.És possible treballar en condicions específiques de control de duresa. Es subministren de sèrie tres variants de sensors per mesurar vibracions galvàniques. El cost recomanat per a les cadenes minoristes és de 71.880 rubles.

- Possibilitat d'addició opcional de sensors;

- Versatilitat;

- Treballar en condicions especials.

- La necessitat de comprar components addicionals per a una tasca específica.

1r classificat: "Duressos TVM-UD combinat: ultrasònic i dinàmic (ultrasò TVM-UD amb verificació)"

Un altre model prefabricat, la qualitat del qual es confirma amb la seva inclusió al registre oficial d'instruments de mesura utilitzats per l'empresa estatal Russian Railways. La modificació es considera universal, però com a estàndard només té un tipus de sensor (EUA). És possible connectar fins a 10 altres tipus de sensors, fins a dinàmics i galvànics. El cost recomanat per a les cadenes minoristes és de 85.511 rubles.

- Capacitat de treballar amb 10 sensors diferents;

- Té reconeixement a nivell estatal;

- Mode de funcionament combinat.

- Estàndard feble.

Segment de preu mitjà

3r lloc: "UKS-MG4S per controlar la resistència de materials de construcció i roques (UKS-MG4 amb verificació)"

Aquest model avançat en la seva configuració bàsica utilitza només el mètode de bombeig d'ones superficials per determinar la resistència del formigó i productes de formigó armat, maons i pedres de silicat.Té un disseny monobloc, que és una unitat electrònica amb convertidors en una sola carcassa. Es caracteritza per un alt nivell de precisió. El cost recomanat per a les cadenes minoristes és de 92.000 rubles.

- Especialització estreta (construcció);

- Execució en forma de monobloc;

- Nivell de precisió suficient.

- No detectat.

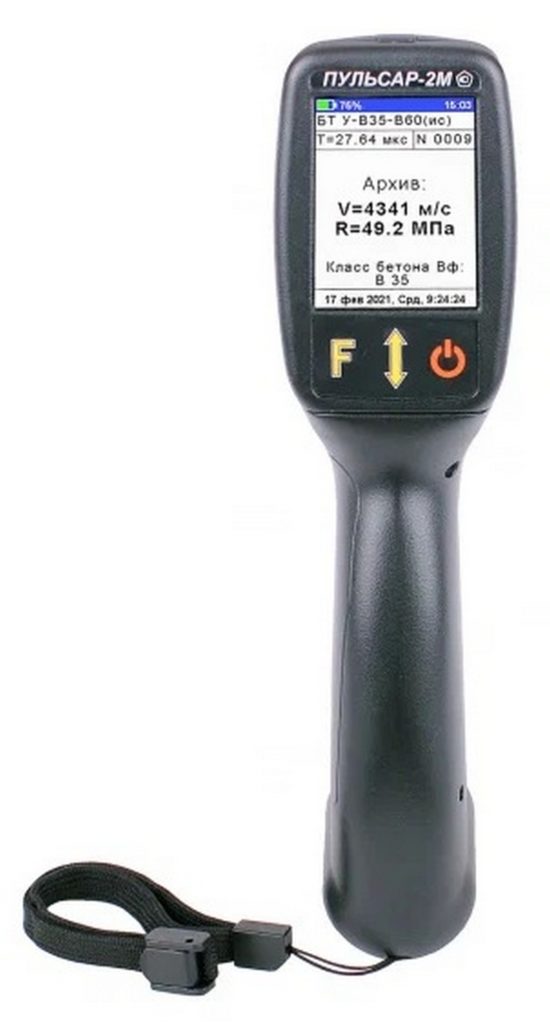

2n lloc: "PULSAR-2M TFT (verificat)"

El dispositiu excel·lent que es caracteritza per una gran precisió de l'anàlisi realitzada. Té un disseny en forma de monobloc i és perfecte per als departaments de proves no destructives de servei. És convenient portar-lo fins i tot a la butxaca, perquè té unes dimensions reduïdes. La pantalla és en color i tots els controls són intuïtius. Hi ha un bloc de memòria per emmagatzemar una gran quantitat de resultats. El cost recomanat per a les cadenes minoristes és de 138.000 rubles.

- L'alta funcionalitat correspon al preu declarat;

- Màxima portabilitat;

- Pantalla en color.

- No detectat.

1r lloc: "PULSAR-2.1 (verificat)"

Mostra molt cara i multifuncional. Es pot utilitzar en una varietat d'aplicacions, des de la construcció, on es requereixen resultats de precisió mitjana, fins a l'enginyeria d'alta precisió, on es necessiten anàlisis fins a micròmetres. El kit inclou tots els tipus de sensors possibles. El cost recomanat per a les cadenes minoristes és de 140.000 rubles.

- Relació adequada d'equip i preu;

- Ampli àmbit d'ús;

- Precisió millorada.

- No detectat.

Classe premium

2n lloc: "Emissor submergible SG-18 28kHz 900W amb generador"

Aquest dispositiu està dissenyat per diagnosticar canonades de qualsevol diàmetre, és un equip estacionari d'alta precisió i s'utilitza per controlar la qualitat del metall laminat en tallers. Especialment bé, les seves sondes fan front a canonades de geometria irregular i amb diàmetres decreixents/creixents al llarg de tota la longitud de la línia. El kit inclou: plataforma, generador, sonda d'alta freqüència, estoig d'emmagatzematge. El cost recomanat per a les cadenes minoristes és de 170.000 rubles.

- Augment de la precisió;

- Col·locació estacionària;

- Capacitat per treballar amb objectes no estàndard;

- Un any de garantia.

- Àmbit limitat (només industrial).

1r classificat: "Dispositiu d'ultrasò PULSAR-2.2 (amb verificació)"

L'última i més moderna modificació de la popular marca russa d'equips. El programari de llançament final està instal·lat en ell, ara és possible mostrar gràfics de prova en dinàmica. El kit inclou tots els sensors més comuns, l'equip té unes dimensions reduïdes. El cost recomanat per a les cadenes minoristes és de 222.000 rubles.

- L'última versió del programari;

- Bon equipament;

- Mides petites.

- Una mica massa car.

Conclusió

Sempre val la pena recordar que els equips d'alta precisió en qüestió pel que fa a pes, dimensions, tipus d'alimentació, mètodes de detecció de defectes, resistència a les vibracions han de complir els requisits de la norma estatal núm. 23049 de 1984.A més, qualsevol model ha de tenir un mínim específic de blocs de treball amb els quals es puguin realitzar les operacions més estàndard.

noves entrades

Categories

Útil

Articles populars

-

Top rànquing dels millors i més barats patinets de fins a 50cc el 2025

Vistes: 131654 -

Valoració dels millors materials d'insonorització per a un apartament el 2025

Vistes: 127694 -

Valoració d'anàlegs barats de medicaments cars per a la grip i els refredats per al 2025

Vistes: 124521 -

Les millors sabatilles esportives per a home del 2025

Vistes: 124037 -

Les millors vitamines complexes del 2025

Vistes: 121942 -

Màxim rànquing dels millors rellotges intel·ligents 2025: relació qualitat-preu

Vistes: 114981 -

La millor pintura per a cabells grisos: màxima qualificació 2025

Vistes: 113398 -

Rànquing de les millors pintures de fusta per a treballs d'interiors el 2025

Vistes: 110321 -

Valoració dels millors rodets giratoris del 2025

Vistes: 105332 -

Rànquing de les millors nines sexuals per a homes per al 2025

Vistes: 104370 -

Rànquing de les millors càmeres d'acció de la Xina el 2025

Vistes: 102218 -

Els preparats de calci més efectius per a adults i nens el 2025

Vistes: 102013